进风口及涡舌形状对智能收费亭专用风幕机性能的影响

张润梅,段飞亚,刘涛,吴昊,宋海波

(1.安徽建筑大学 机械与电气工程学院,合肥 230601;2.安徽汉高信息科技有限公司,合肥 230088)

0 引言

随着交通运输业飞速发展,道路管理要求逐渐提高,智能收费亭需求加大,其新风系统对于工作人员的工作环境极其重要[1-2]。经调研,现有智能收费亭新风系统多采用两种风幕机:普通外挂形、专用形。普通外挂型,外挂于窗口上方,尺寸与收费亭难以匹配,占用外部空间,易受亭外环境制约。专用型,采用贯流式结构,送风方向为侧吸下吹式,嵌入式安装于智能收费亭内部,不占用外部空间,且不受亭外环境制约。而贯流式风机内部流场受多种参数影响,包括进口角、出口角变化、外周叶片角、不同内周叶片角、不同直径比以及不同转速等因素[3-4],叶轮靠近蜗舌下方有一偏心涡,是引起贯流的原因,也是影响贯流风机性能的重要因素[5-7]。但目前市场上专用风幕机的外形结构仍有待明确,现对某高速公路智能收费亭专用风幕机不同进风口形状以及不同涡舌结构进行数值模拟分析,探究不同结构对风幕机内部流场以及出风口风速的影响规律,以便寻找最优结构参数,提高风幕机的工作性能。

1 专用风幕机结构特点

该风幕机主要由贯流叶轮、风道和电动机三部分组成。贯流叶轮旋转时,气流从风幕机进风口进入叶栅,穿过叶轮内部,向另一面叶栅处排入蜗壳,在风道结构的约束下,沿风道从出风口流出,形成工作气流。

壳体为圆弧形进风口,涡舌部为无倒圆角结构。风道高度300 mm,由于智能收费亭内部结构限制,风道下端为弧形结构,结构示意图如图1所示。贯流叶轮为两段式非扭曲叶轮,几何关系如图2所示。叶轮长度d=598 mm,叶轮外径D2=110 mm,叶轮内径D1=82.5 mm,直径比0.75,叶片外圆周角为β2=26°,叶片内圆周角为β1=90°,叶片倾斜角度α=50°,成圆周均匀分布,个数为30,叶轮转速可调。贯流叶轮结构示意图如图3。

2 数值模拟计算及结果分析

2.1 数值模拟对象

图1 风幕机结构示意图

图2 叶片几何关系图

图3 整体结构示意图

贯流叶轮为非扭曲叶轮,流场具有良好的轴向一致性,轴向涡影响可忽略[8],因此,本文中的所有模拟均采用二维模型。针对该风幕机,在贯流叶轮结构不变的情况下,对以下两种影响因素进行分析:①固定涡舌形状为R=20 mm倒圆角,改变进风口形状(直线型与弧型,如图4);②固定进风口形状为弧形,改变涡舌形状(直角涡舌与倒圆角R=5、10、15、20、25 mm 涡舌,如图 5)。

2.2 数值模拟计算过程

图4 直线型进风口与弧线形进风口

图5 直角涡舌与倒圆角(R=5~25 mm)涡舌

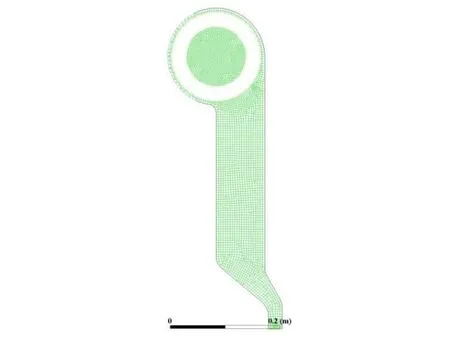

因模型含有旋转叶片,为模拟叶片区域流体的运动,在绘制网格与仿真分析过程中将模型分为两区域,静止域与旋转域模型。采用非结构化网格,对叶片区域以及出风口区域进行网格加密,设置网格最大尺寸:进风口5、出风口1、壁面3、叶片1、静止域与旋转域边界2。网格分布如图6、图7(以弧线形进风口,涡舌倒圆角R=10 mm结构为例)。使用Fluent 17.0导入静止域网格文件,附加旋转域网格文件。控制方程采用雷诺平均的N-S方程。因Realizable模型在模拟旋转流动、强逆压梯度的边界层流动、流动分离和二次流中有很好的表现[9-10],文中仿真均采用Realizable k-Ɛ模型。近壁处流动采用标准壁面函数处理,压力和速度耦合方程采用SIMPLEC算法求解,湍流耗散率采用二阶迎风格式离散,边界条件为pressure-inlet、pressure-outlet,静止域与旋转域交界处设置网格接口。采用滑移网格方法处理,模拟叶片区域流体的运动,设置旋转坐标为叶轮中心坐标。为控制变量,将不同结构下的旋转域转速均设置顺时针1200 r/min,便于结果对比。结果精度设置为:连续性,X、Y方向速度,k以及Ɛ均为1×10-7。

2.3 进风口形状对风机性能的影响

图8、图9分别为直线型进风口与弧形进风口时的速度矢量图和全压云图。

图6 旋转域网格

图7 静止域网格

由图8(a)、图8(b)速度矢量图可知,无论是直线型进风口或弧形进风口,其涡舌附近叶轮下方均存在一低压区域,形成了环形偏心涡,其旋转方向与贯流叶轮旋转方向一致,阻止了出风口处气体的回流,决定了风道内部气体流向。由图9(a)、图9(b)全压云图可知,自进风口至偏心涡旋转中心总压逐步降低,在偏心涡中心达到最低,再由偏心涡旋转中心至叶轮外径下方以及涡舌下部区域逐步增加,在靠近蜗壳区域达到最大,该种压力梯度导致气体在偏心涡的作用下贯穿叶轮,形成贯流区域。再沿风道内壁向下运动,全压逐渐降低。

图8 不同进风口形状速度矢量图

以叶轮旋转轴为坐标原点,在仿真结果中点选偏心涡涡核坐标得到:直线型进风口涡核坐标为(1.706,-25.491)、弧形进风口涡核坐标为(26.362,-28.694)(单位mm)。由于直线型进风口涡核与涡舌的横向间距较小,纵向间距较大,使其在进风口靠近涡舌附近又形成了另一高压区域,导致部分气流经过偏心涡加速后沿该高压区域向进风口流出,形成回流。由图9全压云图colormap可知,直线形进风口的最大总压值为128 Pa,小于弧形进风口的最大压力总压值146 Pa,直线型进风口最小总压值为-83.8 Pa,大于弧形进风口最小总压值-171 Pa.压差小于弧形进风口压差。造成了能量的大量损失。在弧形进风口结构下,蜗壳处的压力分布范围向风道下方延伸明显,气流更加平稳快速。直线形进风口结构下的出风口速度也小于弧形进风口下的出风口的速度,不仅影响风机工作效率,且进风口位置大量的回流区域也会导致风机噪声增大,影响性能。

2.4 涡舌曲线形状对风机性能的影响

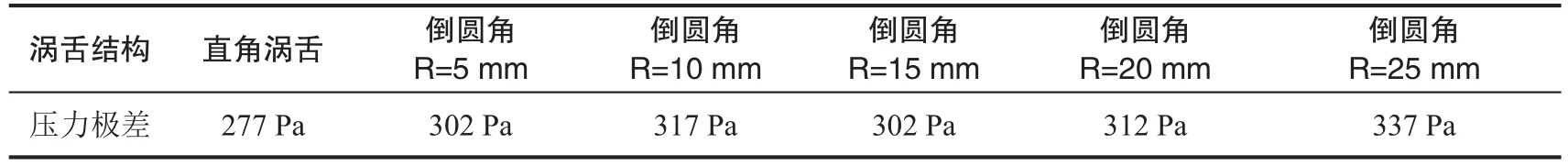

图10为弧形进风口时,直角涡舌与倒圆角涡舌(半径R=5、10、15、20、25 mm)的全压云图,表 1为不同结构的压力极差,图11为不同涡舌类型下出风口的风速对比图。

图9 不同进风口形状全压云图

由图10全压云图可知,偏心涡区域大小接近,涡心均位于涡舌蜗壳中间区域靠近叶轮内径下方位置,图中colormap表示:6种涡舌曲线形状下,风机内部压力极差如表一,随着涡舌倒圆角半径增大,内部压力极差先增大,再减小,再增大,且倒圆角R=25 mm时压力极差大于倒圆角R=10 mm时压力极差。但结合出风口风速对比图可知,当涡舌倒圆角R=10 mm左右时,出风口风速达到最大,过大或过小的倒圆角或无倒圆角,都会使得出风口流速降低。这是由于偏心涡的作用,控制整个气体的流动,气流贯穿叶轮后又再次回流至叶轮内部,部分气流沿贯流叶轮与涡舌间隙向出风口流出,形成了空气对流,压力极差越大,偏心涡附近气流流速越大,但涡舌倒圆角半径越大,涡舌距离偏心涡的距离越远,涡舌到进风口段的回流区域逐渐加大,导致主流区域逐渐减小,高压区域位置向上偏移。但过小的倒圆角也增大了风道的阻力,同样也会降低出风口的风速。既降低风机整体的效率,又产生过量的噪音,影响风机性能。

表1 不同涡舌结构的压力极差

图10 不同涡舌结构全压云图局部图

图11 出风口风速对比图

3 结论

通过对智能收费亭专用风幕机在不同进风口形状以及不同涡舌形状下的内部流场模拟分析,得出以下结论:

(1)对比直线型进风口与弧形进风口,弧形进风口其内部偏心涡更靠近风道,蜗壳处的压力分布范围向风道下方延伸明显,可明显降低气体的回流,气流更加平稳快速,性能优于直线形进风口;

(2)对比直角涡舌以及不同半径的倒圆角涡舌,直角涡舌或半径较小的倒圆角涡舌,出风口回流较小,但风道阻力过大;过大的倒圆角,风道阻力较小,但出风口回流过大。随着倒圆角的增大,出风口风的风速先增加后减小,当涡舌倒圆角R=10 mm左右时,出风口风速达到最大。

该过程以及结论为改善专用风幕机工作性能和结构优化提供了方法模型支持。