煤矿喷雾泡沫降尘技术

刘杰

(同煤集团煤峪口矿,山西 大同037041)

1 引言

由于我国煤炭生产机械化程度的提高,各种大型机械设备投入使用,虽然提高了煤矿生产效率,但是也导致了煤尘浓度的大幅提升。煤尘浓度太大不但会产生煤矿安全生产隐患,还会造成作业人员身体健康危害和煤尘进入机械设备内部造成磨损失效,甚至引发煤尘爆炸事故。因此,研究煤矿喷雾降尘技术具有重要的意义。

目前,国内的煤矿降尘技术主要有除尘器降尘、喷雾降尘、通风除尘以及煤层注水等方式。除尘器降尘存在体积大、移动困难、环境适应性差等缺点。广泛应用的喷雾降尘技术,主要有内喷雾降尘系统和外喷雾降尘系统两大类。就煤矿井下掘进机为例,内喷雾降尘系统由于密封装置易发生磨损、堵塞等使得寿命短,更换困难,增加了作业人员的劳动强度。外喷雾降尘系统除尘效果差,而且容易造成生产作业面环境出现积水恶化。

2 煤尘产生过程及粉尘的运动规律

研究新型的煤尘降尘技术之前,首先应该了解煤尘产生的过程及煤尘的运动规律,进而选择合理有效的降尘技术方案。

大数据显示,煤矿井下的粉尘85%以上是由于采掘设备切割煤岩所造成。采掘机的截齿破碎煤岩,煤岩分散成粉末状,由于体积小、质量轻,通过采掘机的能量传递,粉尘发生移动,同时也发生二次破碎,从而形成大规模的粉尘弥漫。

通过模型的数值分析可知粉尘的运动规律。煤矿井下采掘工作面的粉尘运动方向不固定,可以顺风扩散、逆风扩散、横向扩散、纵向扩散,呈现无规则扩散运动。粉尘的扩散受到采掘机的风流的影响。距采掘机越近,粉尘的浓度越大。

3 喷雾泡沫降尘技术

喷雾泡沫降尘装备,通过喷雾泡沫作用于煤尘,使得煤尘被全面包裹,有效地阻碍了煤尘的产生、扩散,从而实现了“两低一高”,即降低了煤尘的浓度、降低了除尘成本以及提高了除尘效率。大大改善了井下生产工作面的环境,提高了生产效率,保障了生产安全,同时也降低了煤矿生产作业人员尘肺病的发病率。

3.1 喷雾泡沫降尘的机理与特点

喷雾泡沫降尘机理与特点:(1)泡沫喷射到尘源处,形成紧密无隙的泡沫体包围覆盖和阻断尘源,湿润和抑制粉尘,阻止粉尘向外界扩散。(2)泡沫液喷射到含有粉尘的空气中,由于泡沫体积迅速膨胀,泡沫群的总体积和总面积增大,这样可以大大增加与尘粒的碰撞概率。(3)泡沫的液膜中含有发泡剂,由于发泡剂具有张力削弱作用,同时发泡剂分子在泡沫表面上的粉尘颗粒接触吸附,能快速改变粉尘的湿润性能,大幅度增加粉尘被湿润的速度。(4)泡沫具粘性,只要粉尘和泡沫一接触就会将粉尘迅速粘附在泡沫上,不会出现粉尘外泄现象,进而增加了泡沫和粉尘的粘附效率。据多次仿真实验及煤矿井下现场调试,确定发泡剂添加量按体积分数为0.5%添加时效果最佳。

通过发泡器装置产生大体积高倍数的液、气两相泡沫,由喷雾泡沫系统的喷嘴向掘进机切割煤岩部位喷射。喷出的泡沫通过截留、碰撞、扩散、粘附等方式作用在扩散的粉尘上,有效降低了粉尘的浓度。泡沫除尘与传统的除尘技术相比,具有用水量少、除尘效率高等显著特点。

3.2 喷雾泡沫降尘系统结构

喷雾泡沫降尘用的泡沫是由空气、水、发泡剂以及助剂经过物理发泡而成。将发泡剂加到水中降低了水的表面张力,再通过发泡器发泡产生大量的细腻均匀泡沫,通过压缩空气或者水力引射的作用喷洒到尘源上或空气中。

喷雾泡沫降尘系统主要有发泡装置和风水管路等系统组成。水流管路中的流量为0.8 m3/h,压力为0.5~0.8 MPa,水流注于发泡器内。然后设置流量为45~85 m3/h,压力为0.5~0.8 MPa的气流管路,连接于发泡器。应用负压引射进行混合操作,最后在掘进机设备上方有序地设置发泡剂箱体、发泡器以及添加装置,借助这一装置将泡沫运输到不同的发射口,发射口设有调节装置,可以根据作业要求、粉尘大小,进行调节,有效地抑制粉尘扩散。

4 应用效果

发泡倍数≥19 倍,水管流量≥0.8 m3/h,气管流量≥16 m3/h,水管压力和气管压力控制在0.5~0.8 MPa,每小时的耗水量1 m3,发泡剂浓度为0.75%~0.85%,每小时产生的泡沫量≥18 m3。

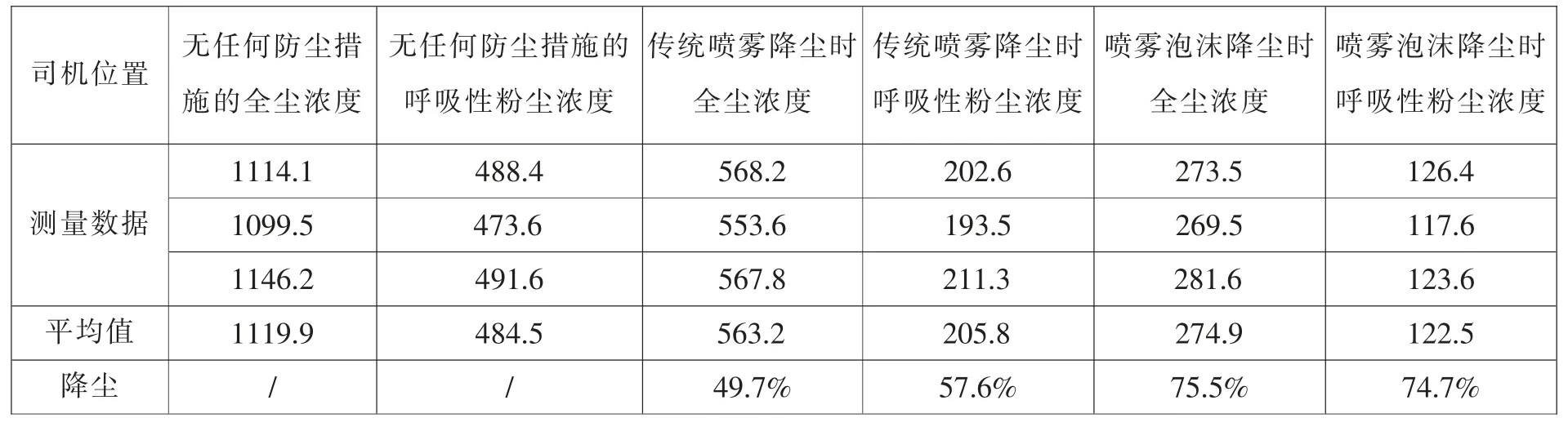

该技术应用于某煤矿,在掘进工作面巷道宽4.6 m,高3.5 m,掘进方式为纵轴式掘进机,系统所用的风水管路采用工作面相应的管路。采用粉尘测量仪,不同条件下的粉尘分析结果见表1。

通过表格数据对比,无任何防尘措施的粉尘浓度高,传统喷雾降尘时粉尘浓度中等,喷雾泡沫降尘时粉尘浓度最低。说明喷雾泡沫降尘技术的除尘效果明显,值得推广应用。

表1 不同条件下降尘效率对比(mg/m3)

结束语

综上所述,煤矿井下巷道采掘作业面粉尘弥漫,采用喷雾泡沫降尘技术提高了粉尘的吸附效率,抑制了粉尘的扩散。采用喷雾泡沫降尘技术大幅地降低了粉尘深度,一方面为降尘技术研究积累经验,更重要的是促进了采掘作业的工作效率,保障了作业人员的身体健康,有效地促进了煤矿事业的可持续发展。