委内瑞拉高速铁路18号道岔加工制造工艺研究

张 伟

(中铁山桥集团有限公司,河北 秦皇岛 066205)

0 引言

委内瑞拉铁路道岔是中国中铁为委内瑞拉高速铁路设计、研发、制造的系列道岔。其中18号道岔GLC(10)102作为正线道岔,以其通过速度最高、号数最大、采用可动心轨辙叉具有代表性。该道岔旅客列车直向容许通过速度为220 km/h,侧向容许通过速度为80 km/h,基本达到中国高速铁路道岔的技术水准。通过厂内试制试铺,完善了产品设计,优化了制造工艺,研制出了质量可靠的产品。

1 主要技术特点

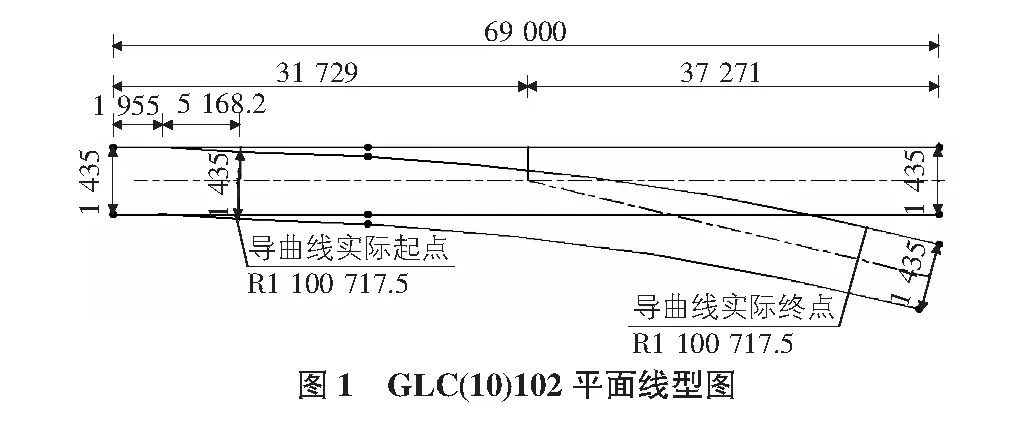

GLC(10)102道岔的线型如图1所示,前长、后长、全长分别为31 729 mm,37 271 mm,69 000 mm,设计曲线半径为R1 100 717.5 mm,尖轨为相离半切线型,相离值为12 mm,尖轨尖端至道岔前端轨缝中心距离为1 955 mm,轨距均为1 435 mm。

本道岔的主要结构特点有:道岔牵引装置采用分动钩型外锁闭装置,尖轨设4个牵引点,有效控制了尖轨转换过程中的不足位移,心轨设2个牵引点;尖轨跟端采用限位器结构,有利于限制尖轨的前后窜动;转辙器间隔设置滚轮滑床板和防跳限位装置,有利于减小尖轨的转换阻力和限制尖轨的上下跳动;采用组合式可动心轨辙叉,消除了辙叉有害空间,提高了列车过岔平稳性;扣件系统采用分开式Ⅱ型弹条扣件,设置轨距块及缓冲调距块,使轨距可调。扣件系统螺纹连接采用弧面防松型式,在Ⅱ型弹条上放置弧面防转垫圈,垫圈上用弧面冒型防松螺母或弧面防松螺母拧紧,通过垫圈和螺母间的弧形接触面防松,该防松型式结构简单且防松效果好。

2 道岔主要钢轨件的加工要点、难点及解决方案

2.1 尖轨

尖轨采用UIC60D40钢轨制造,跟端轧制成UIC60钢轨轨型,主要加工流程为:下料→锯切→跟端模锻→跟端轨底铣削→跟端扭1∶40斜→钻孔→轨头铣削→淬火并时效→顶调→轨底、通长轨顶1∶40斜和跟端轨头铣削→顶调成型→二次下料并锯切。尖轨加工中的重点主要有曲线尖轨顶弯的圆顺度和尖轨轨顶面的加工质量控制。

1)在曲线尖轨顶调时,将非工作边调平,母材段弯曲成与铣削曲线段半径相同的圆弧,半径值为R1 100 717.5 mm。为保证曲线尖轨工作边圆顺,拉弦线测量曲线尖轨跟端支距的同时,要增加圆顺测量点并采取矢距测量。用1 m平尺和塞尺测量,根据计算公式f=L2/2R(L=0.5 m,R=1 100 717.5 mm)可算得每米矢度为0.11 mm,保证每段曲线圆顺都符合要求。在尖轨跟端轧制后和扭斜后须进行探伤,避免出现裂纹、损伤。

2)在铣削尖轨轨顶面1∶40斜时,数控铣床班组以前采用的是尖轨轨顶纵坡铣刀,该铣刀铣削不到尖轨的工作边,加工后会使尖轨顶面圆弧与工作边之间产生较大的接刀棱(如图2所示),影响尖轨的轮廓和外观质量。为改善尖轨工作轮廓状况,经研究后决定采用350 km/h翼轨工作边铣刀,该铣刀轮廓(如图3所示)可以铣削到整个轨头工作边及轨顶面,消除了接刀棱现象,提高了钢轨表面质量。但在加工过程中要注意控制各断面宽度。

2.2 翼轨

翼轨采用60TY钢轨制造,趾端轧制成UIC60轨型。翼轨的主要加工流程为:下料→锯切→趾端模锻→调趾端4 mm台→钻孔→粗铣削趾端轨头,铣削前段工作边、假轮缘,铣削后段轨头及轨底、下颚→趾端扭1∶40斜→精铣削工作边→淬火及时效→顶调→刨修下颚→顶调成型。翼轨的加工重点主要有趾端模锻和扭斜以及各弯折点处的顶弯支距。

1)作为翼轨加工的最关键环节,为了使趾端轧制成UIC60轨型,车间设计开发了1套60TY-UIC60跟端模锻模具(如图4所示),模具采用活动组合式结构,在模具设计时充分考虑到模锻前后钢轨断面变化大,60TY钢轨轨头金属余量充足等特点,新设计模具要确保金属流动顺畅,避免飞边过大和折叠等现象出现。经过多次反复的试验和对钢轨加热温度的调整及模具结构的改进,形成了轨底在下、轨头擀压,在6 000 t热模锻压力机上热锻压成型的工艺方法,该方法满足了60TY-UIC60钢轨趾端成型的技术要求。

2)在翼轨顶调时,用专门制作的顶弯样板检测弯折点位置的弯折程度,并拉线测量图纸上各测量点处的支距。在第一个弯折点处将工作边调平后,要注意检查直线度,不合格时上刨床刨修。同时,只需对翼轨前段车轮行走段进行淬火,后端不需要淬火;在翼轨趾端扭斜后必须进行探伤,避免出现裂纹、损伤等。

2.3 短心轨

短心轨工作状态时的轨头线型如图5所示,即工作边全长为半径R1 100 717.5的圆弧,非工作边刨切段全长为一条直线。但轨腰中心线弯折点位置(即图中1 356.5 mm处)在轨头刨切起点前,而且前段中心线为直线,后段为半径R1 100 753.1 mm的圆弧。由于在数控铣床铣削轨头时钢轨轨腰必须为直线状态,这就使得短心轨加工过程中弯折点前后的轨头加工线型不同。利用CAD软件绘制加工线型时,根据钢轨弯折状况和工作状态线型,可得出如下结论:AB段工作边为半径R1 100 717.5的圆弧,非工作边为直线段;CD段工作边为一条直线,非工作边为半径R1 100 717.5的圆弧,如图6所示。

而对于BC段,如果AB段和CD段延长直接相交于轨腰弯折点(距前端1 156.5 mm处),那么在后续顶弯后工作边将不可能形成前后相交一致的圆弧。为了优化短心轨弯折后工作边线型状况,做出如下处理:数控加工时对轨腰弯折点前后200 mm范围内的工作边和非工作边加工线型做出反向圆弧,两圆弧分别与两侧相接的工作边和非工作边相切,其中非工作边圆弧半径为R11 119,工作边圆弧半径为R11 183.7。在顶弯后可保证工作边圆弧一致,非工作边刨切段呈一条直线。

3 道岔的首组整体铺设

道岔的铺设主要分为转辙器、可动心轨辙叉和导轨三部分。三部分同时铺设既要保证自身精度,还要保证相互之间连接顺利、无错牙现象。这要求每部分铺设都必须严格按照项点要求进行,并以直股钢轨(直基本轨及其后面导轨)作为试铺基准。试铺用岔枕摆放在厂内特制胎型上,可实现对岔枕的上下、前后、左右方向调整。

通过科学分解试铺流程,制定有效的试铺工艺,同时采用一系列的质量控制手段,圆满完成了该道岔的厂内试制、试铺,并通过了专家组和业主的验收,具备上道使用条件,见图7。

4 结语

委内瑞拉18号道岔的加工制造,代表了中国铁路道岔设计、制造的先进技术。在整个加工制造过程中,严格执行技术文件有关要求,精细编制加工制造工艺,制作了大量样板、胎型,有力保证了该道岔的首组验收合格,并为后续批量生产做好了技术储备。委内瑞拉高速道岔的研制成功,为中国高铁走出国门、走向世界做出了贡献。