谈直埋敷设供热管道施工质量控制

赵 志 宏

(太原市热力集团有限责任公司第五供热分公司,山西 太原 030000)

随着集中供热事业不断发展,供热负荷不断加大,且部分供热管道使用时间长,漏水严重,为保证运行期间,管网安全、稳定运行,需对部分老旧管道进行更换。在施工过程中,控制施工质量,可以减少管网运行期事故的发生,从而减小因管网故障对热用户的影响,同时可以提高管网使用年限。下面以太原市集中供热工程五龙口街支干线改造工程为例,探讨直埋敷设供热管道施工过程中的质量控制。

1 工程概况

该工程位于五龙口街南侧非机动车道内,东起东中环、西至双塔北路,管径为350,全长1.1 km。设计管线南侧为门面房、北侧为绿化带,且地下管线情况复杂。另,该管线原管道采用芬兰进口管道安装,现图纸设计采用国产管道施工,存在统一公称直径、不同管道外径等问题。

2 施工前准备

由甲方或业主单位组织设计、监理、施工等单位进行图纸会审,并将会审结果汇总整理交由设计单位进行图纸修改或变更图纸设计;由甲方或业主单位组织设计、监理、施工及地下管线产权等单位进行技术交底;由甲方或业主单位办理掘路、交通管控等手续。

施工单位根据施工图纸设计、技术交底等资料,结合施工现场实际情况,编制施工方案,经甲方或业主单位、监理等相关单位审核通过后方可进行施工。

3 施工过程质量控制措施

由于该工程地下管线情况复杂,施工场地有限,热力管道施工难度大,对于直埋敷设供热管道施工过程中的质量控制措施总结如下,具体从土建及工艺施工两方面进行说明,以便和大家交流学习。

3.1 土建部分

3.1.1测量放线

1)施工单位应根据图纸设计相关数据确定管线实际位置、坐标及高程;

2)测量时应与设计使用同一坐标系;

3)测量时应将管线中起点、终点、折点、固定支架、小室及其他特征点在地面上定位,并有明显标记;

4)测量允许偏差应符合设计、规范规定;

5)管线定位后,对于与地下障碍物冲突时,及时与设计单位沟通,必要时进行图纸变更;

6)工程竣工后还要对管线实际位置、坐标及高程起点、终点、折点、固定支架、小室及其他特征点进行复测,尤其是预留分支、直埋补偿器等没有明显参照物的坐标、高程等,便于日后进行管线连接、检修,并将测量数据绘制于竣工图。

3.1.2市政路面拆除

对于沥青或混凝土路面,拆除时,应先根据施工需求对路面进行切割,然后再对道路面层及基层进行拆除,拆除后的建筑垃圾倾倒于指定位置;对于砖地面,拆除后的砖块应在不影响施工及通行的位置码放整齐,便于重复使用。

3.1.3土方开挖

1)施工前,应对沟槽范围内的地上、地下障碍物进行现场核查,逐项查清障碍物构造情况,以及与工程的相对位置关系;

2)在开挖过程中如发现文物时,应采取措施进行保护,并及时通知上级领导及相关部门;

3)在取得给水、排水、燃气、电缆等地下管线及构筑物所属产权单位的同意和配合后,必须保证其所属设施、设备正常使用;保证相邻线杆、树木等牢固稳定,必要时采取保护措施;

4)该工程位于东山地区,地下水位较深,且土质为湿陷性黄土,根据管径选用图纸设计相应横断图,确定各工段的上开口宽度、底宽、沟槽深度及沟槽基底施工措施等;

5)由于该工程局部沟槽深度超过1.5 m,但施工现场不具备沟槽放坡条件,应采取相应的沟槽支护措施进行支护(如钢板桩支护等),防止沟槽塌方;

6)按设计要求,机械开挖沟槽距沟槽底200 mm时,宜采用人工配合机械开挖至设计沟底标高,防止超挖对原有地基造成破坏。如有超挖,应根据设计要求,对超挖部分进行回填至设计沟底标高,一般为三七灰土分层回填、夯实;

7)由于该工程现场条件所限,开挖后的土方现场无法堆放。对于有条件的施工场地,堆放土方时,距沟槽边的距离不应小于1 m;

8)土方开挖至沟槽底设计标高后,应由设计和监理等单位共同验收地基,对不满足设计要求的地基需采取回填片石或换填三七灰土等加固措施。

3.1.4土方回填

1)管道安装前,先对沟槽底部按照设计要求厚度回填细沙,管道安装完毕验收合格后,再对管道周围及顶部按照设计要求厚度回填细沙,保证管道周围回填的密实度;

2)管线、阀门小室及防水等施工完毕并验收合格后,方可进行土方回填,回填时应保证沟槽无积水,分层夯实,且回填土中不得含有砖块、石块、大于100 mm的冻土块、淤泥及杂物等;

3)对于弯头、三通等变形较大区域回填时,应按设计要求设置软回填;

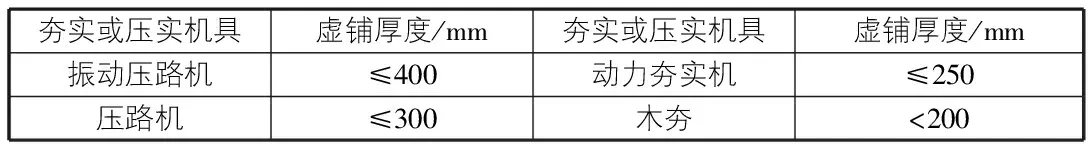

4)回填土铺设厚度应根据夯实机具的性能及密实度要求而定,对于距管顶或结构顶500 mm时,土方夯实最好采用轻夯实,严禁采用动力夯实或压路机夯实,防止破坏管道或构筑物,具体要求详见表1。

表1 回填土虚铺厚度

3.1.5检查井、小室

1)砖砌检查井砌筑时不得有通缝,砂浆饱满,并设置预埋件,方便安装爬梯;2)钢筋工程施工时,钢筋强度、型号、搭接长度、锚固长度、间距等应符合设计要求,且小室底板钢筋绑扎时,应按设计要求位置预留集水坑;3)模板应平整,尺寸应准确,支护牢固,防止跑模;4)小室模板、钢筋工程、预埋件等验收合格后方可进行混凝土浇筑,混凝土标号应符合设计要求,小室底板、墙体不得同时浇筑,接槎处应凿毛,且接槎处应设置符合要求的止水条或止水带,小室底板应坡向集水坑;5)小室盖板应提前场外预制,强度达到设计强度的70%后,方可进行安装,安装时应坐浆饱满,且板与板之间的缝隙应用同标号混凝土进行填实;6)小室爬梯、平台、防护栏等设置应牢固,且符合设计、操作要求;7)位于机动车道内人孔井不得砖砌,井具安装应牢固,井口应设置防坠网;8)小室盖板安装前应将小室内杂物清理干净。

3.2 工艺部分

3.2.1预制保温管道安装

1)管道、管道附件等安装前应按设计要求核对型号,且无变形、无腐蚀,并将内部杂物清理干净;

2)预制保温管在安装过程中,不得拖拽,不得损坏端口和外护套;

3)施工间断时,管口应采用堵板进行封堵,复工前,应及时拆除堵板,并将焊口处打磨、清理干净;

4)预制保温管道安装时,两管间距应符合设计要求,方便施工及以后检修;

5)管道焊接时,两相邻焊缝之间距离不能过小(不应小于300 mm),且任何位置不得设置“十字形”焊缝;

6)管道支架、穿墙套管、挖眼接管处等不得有焊缝;

7)管道挖眼接分支时,分支管管径一般不宜超过主管管径的2/3(否则,应采用三通连接),且开口处应按设计要求进行焊缝加强(披肩或肋板加强);

8)利用旧管道进行安装时,当管壁腐蚀深度超过原壁厚的1/3时不得使用;

9)在0 ℃以下的气温中焊接时,应在焊口两侧50 mm范围内对焊件进行预热,焊缝未完全冷却前,不得在焊缝部位进行敲打;

10)管道安装完毕后,焊缝处应进行100%无损探伤检验,且按设计要求进行水压试验;

11)由于该工程改造起点与原管连接处(原管为进口管:DN350,外径350 mm,壁厚7 mm;新设计管道为国产管:DN350、外径377 mm、壁厚7 mm),属于同一工程直径、不同外径的进口管道与国产管道焊接,焊接时不得采用缩口、承插焊接等方式进行连接,宜采用特制异径管或现场加工异径管进行连接;

12)当管道安装必须有折点时,焊缝焊接完毕无损探伤合格后,须按设计要求对焊缝进行加强(如肋板加强等);

13)当管道局部采用套管敷设时,管道顶与套管之间应有不小于50 mm的空隙,套管内外表面应做防腐处理,内侧应按设计要求填充油麻等防水材料,如套管穿过小室、地沟等墙壁时,外侧应设置翼环,并浇筑于墙体内;

14)焊口保温接头应在焊口检验合格后进行,且不应出现鼓包、翘边、空洞、层间脱离等现象。

3.2.2焊接阀门

1)阀门吊装时,不得将吊装带设置于阀门手轮上,防止损坏阀门,已安装就位的阀门应采取保护措施;

2)焊接前蝶阀应关闭阀板、球阀应处于开启状态,焊接时,电焊机接地线必须搭接在同侧焊口的焊管上,防止电流穿过阀体灼伤密封面;

3)阀门开关手轮应设置于便于操作的位置,焊接蝶阀最佳安装位置是阀轴水平,严禁阀轴垂直安装。

3.2.3补偿器

1)套筒补偿器安装应与管道保持同轴,焊接时,应先焊接芯管端,后焊接套筒端,芯管端不得有折点,且应避免损伤补偿器芯管;

2)安装前应按设计要求对补偿器进行预拉伸,且芯管端部套筒内挡圈之间的距离应大于管道的冷收缩量,防止补偿器拉脱;

3)水压试验前应将补偿器锁死,避免压力过大,将补偿器拉脱;

4)补偿器安装完毕后应采取保护措施,避免小室混凝土浇筑等作业损伤补偿器芯管。

3.2.4排气、泄水装置

1)排气、泄水装置安装时,管道应采用厚壁管,且宜将供回水管道的排气管并入一根管后上引至小室井口,同时加设总阀门,避免在小室内直接排气,造成高温水烫伤人体;

2)排气、泄水管道挖眼接管处焊接完毕后,应按设计要求对焊口进行披肩或肋板加强;

3)排气、泄水装置安装完毕后,均应做防腐处理。

3.2.5水压试验、清洗

1)管道水压试验压力应符合设计及规范要求,不得超压,太原市热力集团有限责任公司一次网管道试验压力一般为2.0 MPa;

2)水压试验前应将补偿器锁死,试验管段两端、分支、排气、泄水等管端利用球形封头进行封堵,所有阀门应处于开启状态,严禁利用阀门作为盲板进行水压试验;

3)水压试验过程中如发现渗漏时,严禁带压处理,渗漏处理后,重新进行水压试验;

4)管道清洗时,进水管、出水管管径不应小于被清洗管道管径的一半,且进、出水管道阀门宜采用快开阀门,出水管需引至市政排水管网。

4 结语

通过以上质量控制措施,在施工过程中不断加强每一个关键节点的质量管理,才能保证直埋敷设供热管道整体施工质量,才能保证运行期间管网的安全、稳定运行,减少因事故发生对热用户的影响。