特殊地质地形下定向钻穿江工程设计探讨

上海燃气工程设计研究有限公司 詹佩卿

定向钻穿越技术广泛用于天然气管道江河穿越工程,常规的成功案例已经很多。在遇到特殊地质地形时,定向钻工程经常会因钻机或管道布置等现场条件限制而无法实施,这也是城市天然气工程施工中的主要难点。浙江省衢州市天然气利用工程中,存在两处重要穿越工程,分别是常山港和江山港穿越。常山港是钱塘江水系最长的支流,是浙江省常山县的主要河流,具有亚热带地区典型的河谷地貌。江山港亦属钱塘江水系,贯穿江山市境中部,由西南向东北穿行于山地丘陵之中。在衢州市双港口,常山港与江山港汇合而成衢江。

在常山港与江山港穿江工程中,天然气管道穿越长度分别为800 m和775 m,均选用L290直缝电阻焊钢管,口径为DN400,壁厚为11.9 mm,设计压力4.0 MPa。

1 地勘概况

1.1 地勘要求

工程实践中不乏因基础资料未能如实反映地质情况而导致的工程事故,曾发生因地勘结果与实际偏差过大,导致入土点位置选取不当,进而导致卵石层预设套管夯击入土长度远超理论值仍无法触及岩层的情况。为确保工程设计科学合理,基础资料务必详实可靠。

结合规范要求和实践经验,建议特殊地质、地形条件下的定向钻工程地勘要求应包括:管线两侧钻孔与穿越管线中线距离为15~30 m,交叉布置在穿越管道中线两侧,钻孔点间距建议为20~100 m。若探孔中发现地质情况难以判断土质变化,还应酌情增加探孔密度,以降低地勘偏差导致的工程风险。勘探深度建议为穿越设计深度向下10~20 m,以便对穿越参数进行灵活调整,满足工程需要,避免反复地勘。

1.2 地勘结果

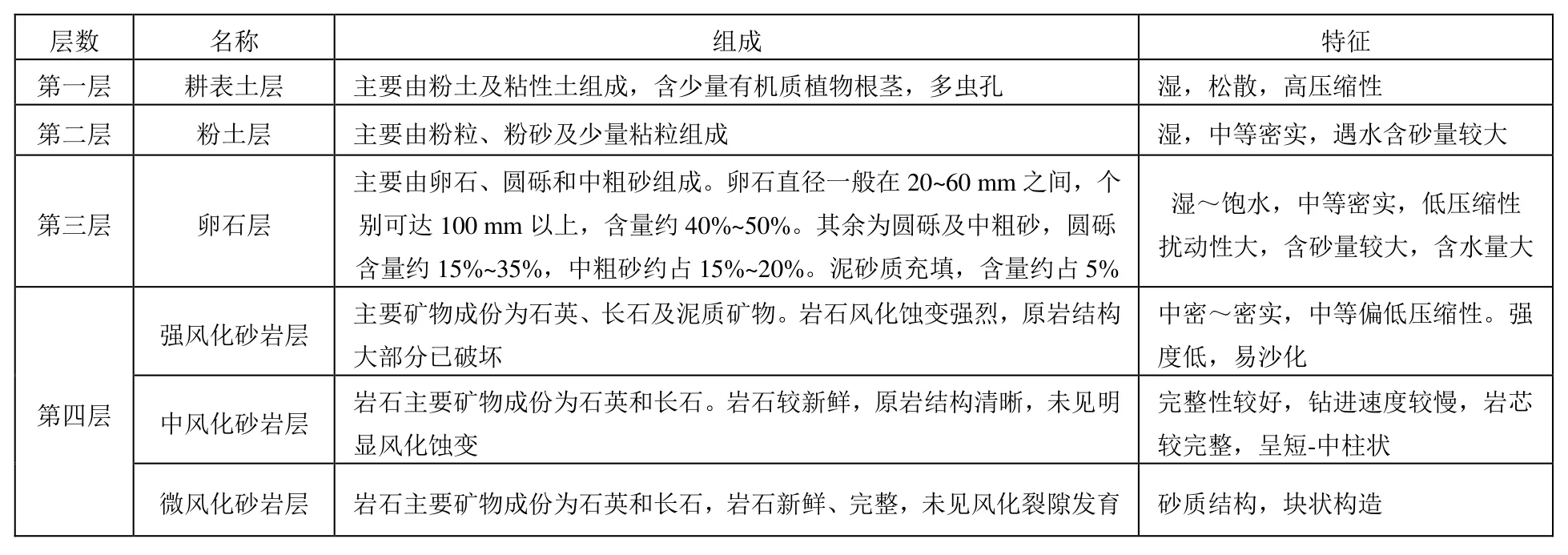

根据岩土工程勘察报告,常山港和江山港两岸地基土按成因和物理力学特征自上而下分为耕表土层、粉土层、卵石层和砂岩层等4个工程地质层,其中第四层砂岩层又可细分为强风化砂岩、中风化砂岩和微风化砂岩等3个工程地质亚层,各岩土层的结构组成及主要特征描述见表1。

由此得知,该穿江工程的最大风险在于天然气管道穿越轨迹中必需经过卵石层,该层中的卵(砾)石易塌陷,进而容易破坏已成形的穿越孔洞,可能导致穿越失败。此外,施工时正值雨季,会造成大量地表水聚集。受地表水埋深较浅影响,穿过地表水含量较大的粉土层、卵石层时,易产生塌孔、缩颈和流砂现象。

表1 岩土层结构组成及特征

2 设计参数的确定

2.1 定向穿越深度

根据地勘报告,耕表土层、粉土层、卵石层和强风化砂岩层,均不宜作为定向穿越水平段的土层。中风化砂岩层和微风化砂岩层岩体整体好,不易塌孔,密闭性好,适宜作为定向穿越水平段的岩层。

根据防洪评价报告,常山港设计洪水冲刷线按地勘断面河床下4.58 m计(1956黄海高程约53.0 m);江山港定向钻设计洪水冲刷线按地勘断面河床下3.00 m计(1956黄海高程约56.7 m)。根据GB 50423—2013《油气输送管道穿越工程设计规范》要求,水域穿越管段管顶埋深不宜小于设计洪水冲刷线以下6 m。

本穿江工程管线穿越段埋深除根据工程地质剖面图中的地质条件与冲刷深度确定外,还需考虑钻孔泥浆不外冒,及通航河流的疏浚及投锚深度。基于以上因素,兼顾工程经济性,设计选择中风化砂岩层作为定向钻水平段所在的地质层(深度约为河床以下12 m),既能满足以上各项要求,又便于钻进(相对微风化砂岩层)。另外,由于卵石层存在于中风化砂岩上层,定向钻两侧斜线段将不可避免地经过卵石层,需采取相应的应对措施。

2.2 定向穿越参数

2.2.1 穿越曲率半径

穿越管段的出、入土角应根据规范要求、穿越地形、地质条件和穿越管径的大小等来确定。本穿江工程中,常山港出、入土角均取为10°,江山港出、入土角均取为8°。穿越管段的曲率半径应为1 200D~1 500D(D为穿越管段外径),为保证钻孔、扩孔和管道回拖顺利能进行,本工程的最小曲率半径取为1 500D。

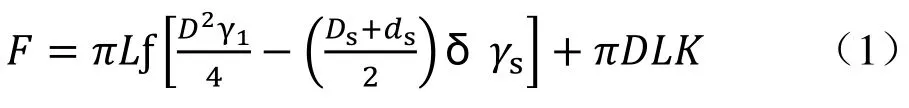

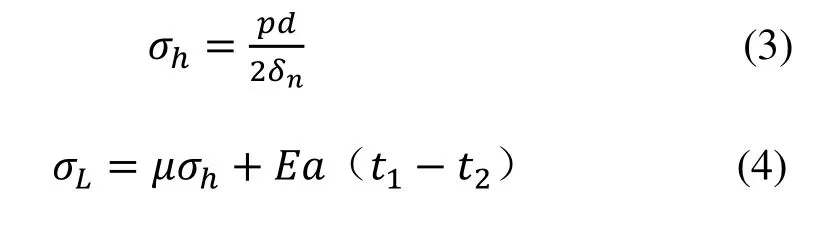

2.2.2 钻机回拖力

根据穿越勘测资料及GB 50423—2013《油气输送管道穿越工程设计规范》的相关规定,最大回拖力按计算值的1.5~3倍考虑,理论预测定向钻施工时的管段不充水回拖力(实际与施工选用发送方式、水力漂浮状态、泥浆性能和管道在洞中位置有关)按式(1)计算:

式中:F——穿越管段回拖力,kN;

L——穿越管段长度,m;

f——摩擦系数,取0.3;

D——穿越管段的管身外径,m;

Ds——管段的钢管外径,m;

ds——穿越管段的钢管内径,m;

γ1——泥浆重度,kN/m3,取12;

γs——钢材重度,kN/m3,取78;

δ——钢管壁厚,m,取0.0119;

K——粘滞系数,取0.03m。

本工程中,取穿越管段的管身外径为0.609 m,钢管外径为0.406 m和内径为0.382 m代入式(1),得出的回拖力和所选用的钻机回拖力,见表2。

表2 计算回拖力与选用钻机回拖力

3 管材比选与应力分析

3.1 管材比选

3.1.1 焊接方式

管材的焊接方式主要有电阻焊和埋弧焊两种。电阻焊不需填充金属,并且加热速度快,焊接热影响区小,外形尺寸精度高等优点,在国内外油气管道工程中被广泛使用。由于弯管一般只能由直缝管制造,若选用埋弧焊管,则工程需由直缝管(用于弯管)和螺旋缝管(用于直管段)搭配使用,考虑到衢州高压管道工程用管总量较少(总长仅约10 km),钢管类型分散将不便于订货采购,而且两种制管型式价格接近,因此推荐采用直缝电阻焊作为本工程线路用管的焊接方式。

3.1.2 材质

为保证输气管道的安全运行,要求管道所使用材质应具有较高的强度、良好的焊接性能及韧性,其化学成分、力学性能及主要质量指标等应满足GB/T 9711—2017《石油天然气工业管线输送系统用钢管》中有关规定及钢管技术规格书的要求,考虑到本工程天然气管道所经区域的性质,在兼顾安全性和经济性的条件下,本工程管道选用钢管,且选用L290钢管。

工程设计中,综合考虑以上两个因素,工程用管材选用L290直缝电阻焊钢管,规格为D406.4×11.9 mm,设计压力4.0 MPa。

3.2 钢管壁厚的确定

3.2.1 壁厚计算

根据GB 50028—2006《城镇燃气设计规范》,(以下简称设计规范),直管壁厚可按式(2)计算:

式中:δ——钢管计算壁厚,mm;

p——设计压力,取4.0 MPa;

D——钢管外径,mm;

σs——钢管屈服强度,MPa;

F——强度设计系数;

φ——焊缝系数,取1.0;

t——温度折减系数,取1.0。

为确保安全,定向钻工程按四级地区确定强度设计系数,即取0.3,结合选定的管径及管材,得出直管段壁厚为9.3 mm。

根据设计规范中规定,若管径≥11.9 mm,地下燃气管道与建筑物间的水平净距最小。根据以上壁厚计算结果,充分考虑高压管道沿线存在城市规划区,未来发展空间较大;为尽量减少管道对周围地区影响,减少拆迁量,本工程中天然气管道壁厚取11.9 mm。

3.3 强度校核

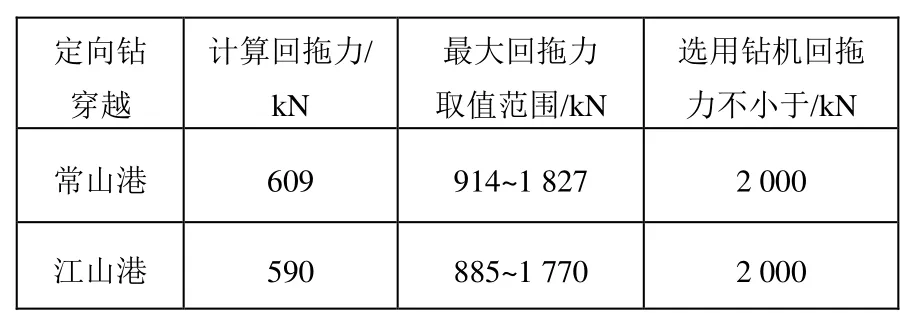

根据GB 50251—2015《输气管道工程设计规范》规定:在埋地直管段中可产生因泊松效应应力,温度应力以及由内压产生的轴向力引起的轴向应力,必须进行当量应力校核,受约束的埋地直管段轴向应力计算和当量应力校核。

管道环向应力和轴向应力可按式(3)和式(4)进行计算:

式中: σ ——管道的轴向应力,MPa,(拉应力为正,压应力为负),取68.7;

μ——泊桑比,0.3;

σh——由内压产生的管道环向应力,MPa;

p——管道设计内压力,MPa,取0.4;

d——管子内径,mm,取382.6;

δn——管子公称壁厚,mm,取11.9;

E——钢材弹性模量,MPa,碳钢取2.06×105;

α——钢材的线膨胀系数,/℃,碳钢取1.2×10-5;

t1——管道下沟回填时温度,℃,本工程取30;

t2——管道的工作温度,℃,本工程取10。

由计算可得,在本工程中管道环向σh=6.43 MPa,轴向应力σL=68.7 MPa。

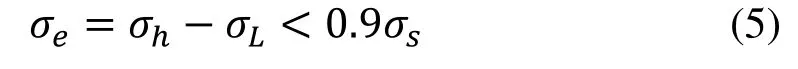

受约束热胀直管段,可按最大剪应力强度理论计算其当量应力,并应符合式(5)的要求:

式中: σe——当量应力,MPa;

σs——管子的最低屈服强度,MPa;

根据式(5)计算的强度校核结果见表3。

表3 钢管强度校核计算

3.4 稳定性校核

3.4.1 管道刚度校核

国内外管道工程应用中一般认为管道的D/δ值不大于140时,在正常情况下不会出现圆截面失稳等刚度问题。按本工程相应数据计算得出:D/δ=34.2,因此管道刚度校核合格。

3.4.2 管道径向校核

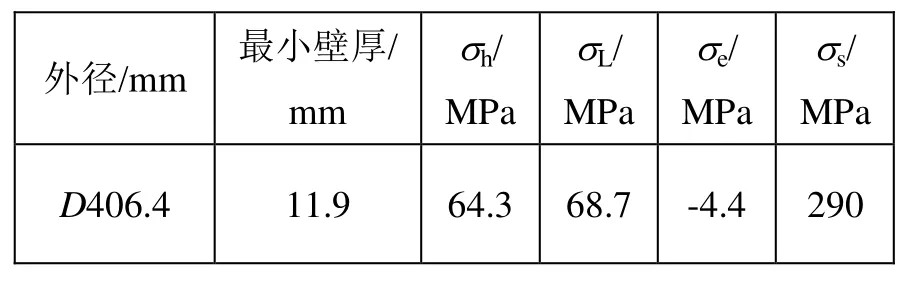

根据GB 50251—2015《输气管道工程设计规范》,管道的径向稳定性应按式(6)进行计算校核,即钢管水平方向最大变形量ΔX不应大于钢管平均直径的0.03倍。

式中:ΔX——钢管水平方向最大变形量,m;

Dm——钢管平均直径,取0.394 5m;

w——钢管竖向永久荷载,N/m,取11 704.32;

K——基床系数,取0.108(按最不利情况考虑);

E——管材弹性模量,N/m2,碳钢取2.06×1011;

ES——土壤变形模量,N/m2,取1.0;

I——单位管长截面惯性矩,m4/m, I=δ3n/12;

δn——钢管公称壁厚,m,取0.011 9。

本工程中的管道一般均敷设于农田、林地、道路绿化等地段,则竖向荷载仅需考虑土壤的重力。考虑到管顶埋深平均为1.2 m,则竖向荷载W的计算值为11 704.32,代入式(6),得出 ΔX=0.000 503 m,该数值满足钢管稳定性校核要求:ΔX≤0.03 Dm,即管道稳定性能满足要求。

3.5 管道外防腐层

经比选,本工程天然气管道的外防腐采用挤出聚乙烯三层复合结构(加强级),由工厂预制完成,按照GB/T 23257—2009《埋地钢质管道聚乙烯防腐层》执行。对于定向钻管段,设计建议考虑采用光固化套包覆等措施保护外防腐层不受损伤,实际施工中,考虑工程经济性,建设单位选择了牺牲带的替代保护方案,即定向钻管道补口应采用定向钻专用热缩带:先采用两条热收缩带进行双层包覆防腐,再采用1条热收缩带作为牺牲带,设置于补口的前端(靠近回拖钻机端),与补口带搭接1/3,与3PE防腐层搭接2/3,并在回拖整段管道前,先试拖了一段管道,观察其外防腐层的划损情况,结果外防腐层保护较为完整,随即实施整段回拖,最终防腐层未见严重划损,满足验收要求。

4 施工设计关键点

4.1 预设套管

为保证管道回拖前的顺利成孔,阻隔卵(砾)石塌陷而破坏已成形的导向孔或预扩后的孔洞,一般施工时须在入、出土轴线方向上开挖工作坑。

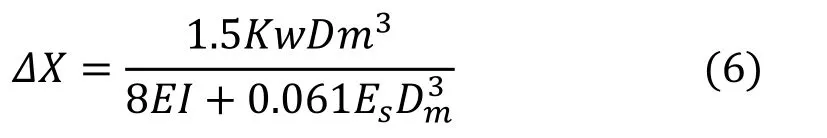

江山港西岸卵石层下沿距离地表较浅(≤7m),地下水位不高、土质稳定性较好,故设计时将卵(砾)石、粗砂开挖外运,回填粘土或其他利于定向钻施工的土质。常山港西岸卵石层距离地表较深(约12m),地下水位较高,无法进行深度基坑开挖,故设计时在开挖工作坑的基础上,进一步采取斜夯套管方式隔离卵(砾)石。该两处穿越入、出土段采用的处理方法见表5。其中采用斜夯套管时开挖工作坑是为了缩短套管长度、节省造价并降低掏土作业可能产生的风险。根据经验测算,基坑开挖后,预设的套管长度一般可缩短10~40 m。

表5 衢州定向钻穿江设计卵石层处理方法表

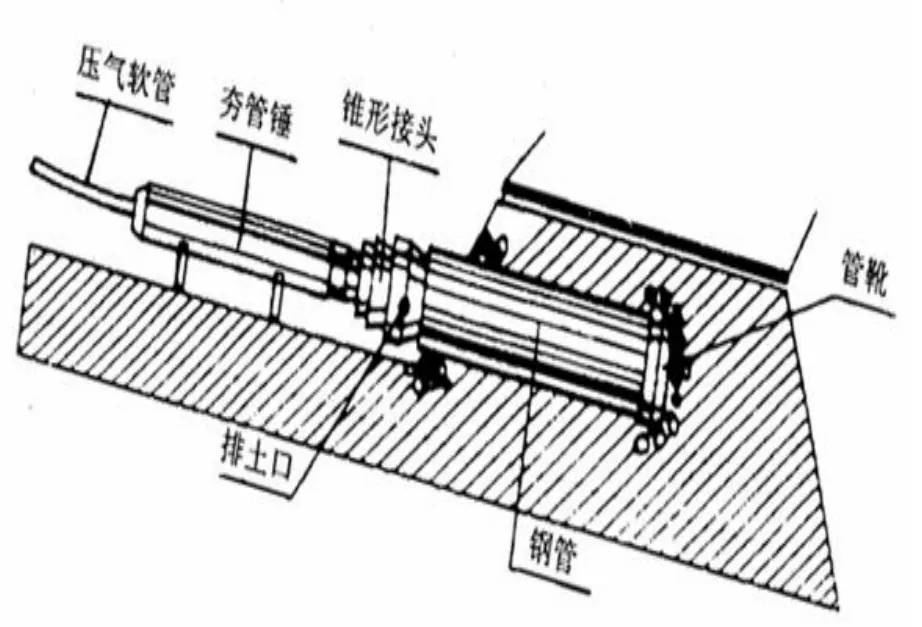

根据两岸地形,模拟穿越曲线,为保障出入土点、出入土角、曲率半径和江底埋深符合规范,定向钻最深需达到中风化砂岩层,若采用套管隔离,应采用钢性套管穿过耕表土层、粉土层、卵石层和强风化砂岩层,直至进入中风化砂岩层。斜夯套管剖面示意见图1,工程现场见图2。

图1 斜夯套管剖面示意

图2 斜夯套管工程现场

4.2 分段布管

江山港穿越出土侧整体地势平坦,但受村庄、道路等阻拦,布管场地受限于城市设施等各种起伏地形,无法实现一次性回拖,故在弧线段的曲率半径不小于1 500D的前提下,可对管道进行分段预制。经测算,考虑管段组装余量,原回拖总长度约800 m,穿越管道分两段弧线预制,每段约400 m,回拖过程中必须焊接成整体。采用此法时需注意:为降低因停顿过长而造成回拖阻力增大及塌孔风险,根据常规定向钻工程泥浆配比和地质情况,结合工程经验,一般设计建议此类“二接一”管段的焊接及检验完毕时间须控制在四小时以内。

4.3 钻机调度

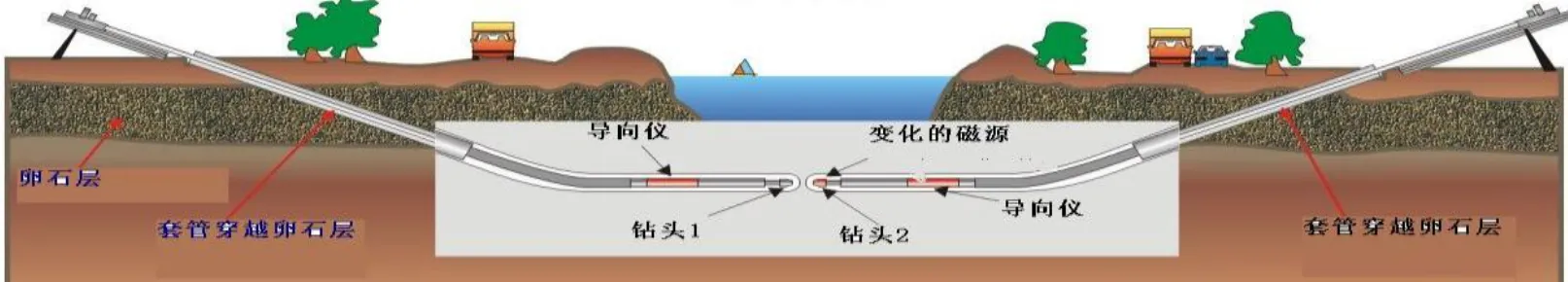

常规定向钻工程设计时入土点即为钻机布置侧,出土点为布管回拖侧,但常山港穿越中,曾遇特殊地质地形联合影响,西岸为平原,适合布管,但地质存在深厚卵(砾)石层需预设套管,而长距离定向钻穿越时为保证轴线与套管中心基本重合,需由预设套管侧入土方可满足精度要求,但是东岸为丘陵,山路崎岖,无布管条件。国外在相似地形的工程施工中采用了磁场对接穿越技术,在穿越曲线入、出土点两端各架设一台钻机,两台钻机分别进行导向孔加工,当两台钻机的钻头钻至预定对接点,并且两钻头距离在合理范围之内时,由入土点钻机的探头感应出土点钻机钻头短节内安装的目标磁铁发出的磁信号,两台钻机协调操作,入土点钻机钻孔,出土点钻机回抽钻杆,直至两台钻机的导向孔完全吻合,如图3所示。

图3 磁场对接穿越示意

但该技术的工程费用十分昂贵,国内极少有实践实例。经过多方论证,结合该穿江工程现场实际,在施工阶段采用钻机调度法见图4,即先将钻机布置在西岸,使钻头从预设套管侧入土,以便于确保钻机轴线与套管中心基本重合,满足精度要求,并初步成孔。而后再将钻机设备调度至东岸,从原轨迹出土侧再次入土,进一步扩孔。此时西岸作为定向穿越的出土侧,可同时进行布管组装(当然也可提前组装),待扩孔完成后,穿越管段在西岸也已布置完成,即可实现穿越管道的顺利回拖。通过钻机调度法,同时解决了西岸无法进行深度基坑开挖和东岸地形崎岖无法布管的两大难题。

图4 钻机调度示意

5 结语

工程实践中,当遇到砂砾地质及起伏地形,常规天然气管道定向钻穿越方式可能引发导向偏离、孔道塌陷、回拖卡管等工程事故,但基于详实可靠的勘察资料,选用合理的技术方案后,则能够有效降低工程风险,顺利实现管道穿越。本文所探讨的常山港和江山港穿越工程是特殊地质地形下定向钻穿江工程的最好实例。