发动机润滑系统机油泵性能的优化

李伟豪

(肇庆学院,广东 肇庆 526000)

0 前言

机油泵是润滑系统的关键部件,对润滑系统性能的实现有着重要作用。该文对某款发动机增加进气VVT,并探究其对润滑系统产生的影响。在此基础上,通过计算实现对机油泵的性能优化,保证活塞等零部件的润滑,确保机油泵供油量充足,进而能有效避免拉缸现象的出现,并大幅度缩短机油泵产品所需的开发周期,降低了产品成本,提高了产品质量。

1 构建数学模型

循环油量能有效反应机油泵的实际性能。润滑系统的实际状况以及具体的结构布置决定了循环油量的大小。在内燃机中,可借助以下公式对机油泵循环油量进行计算:

公式(1)中,Vc表示机油泵循环流量,L·h-1;γ表示机油密度,kg·L-1;c表示机油的比热容,kj·(kg· ℃)-1; Δt表示机油进口及出口温度, ℃;Qo表示机油吸热量,kj·h-1,如果机油泵没有活塞冷却喷嘴,Qo大约是燃料总热量的1.5 %~2.0 %;如果机油泵有活塞冷却喷嘴,则Qo大约为燃料总热量的6.0 %,其燃料总热量为:

公式(2)中,Ne表示内燃机相应的标定功率,kW;ηe表示内燃机实际有效率。事实上,发动机内部润滑系统的实际状况、布置结构以及具有不同润滑需求的各类零部件决定了机油泵的实际供油量,不同零部件对润滑流量的实际需求之和即为机油泵相应的总供油量。

2 构建仿真计算模型

2.1 发动机基本参数

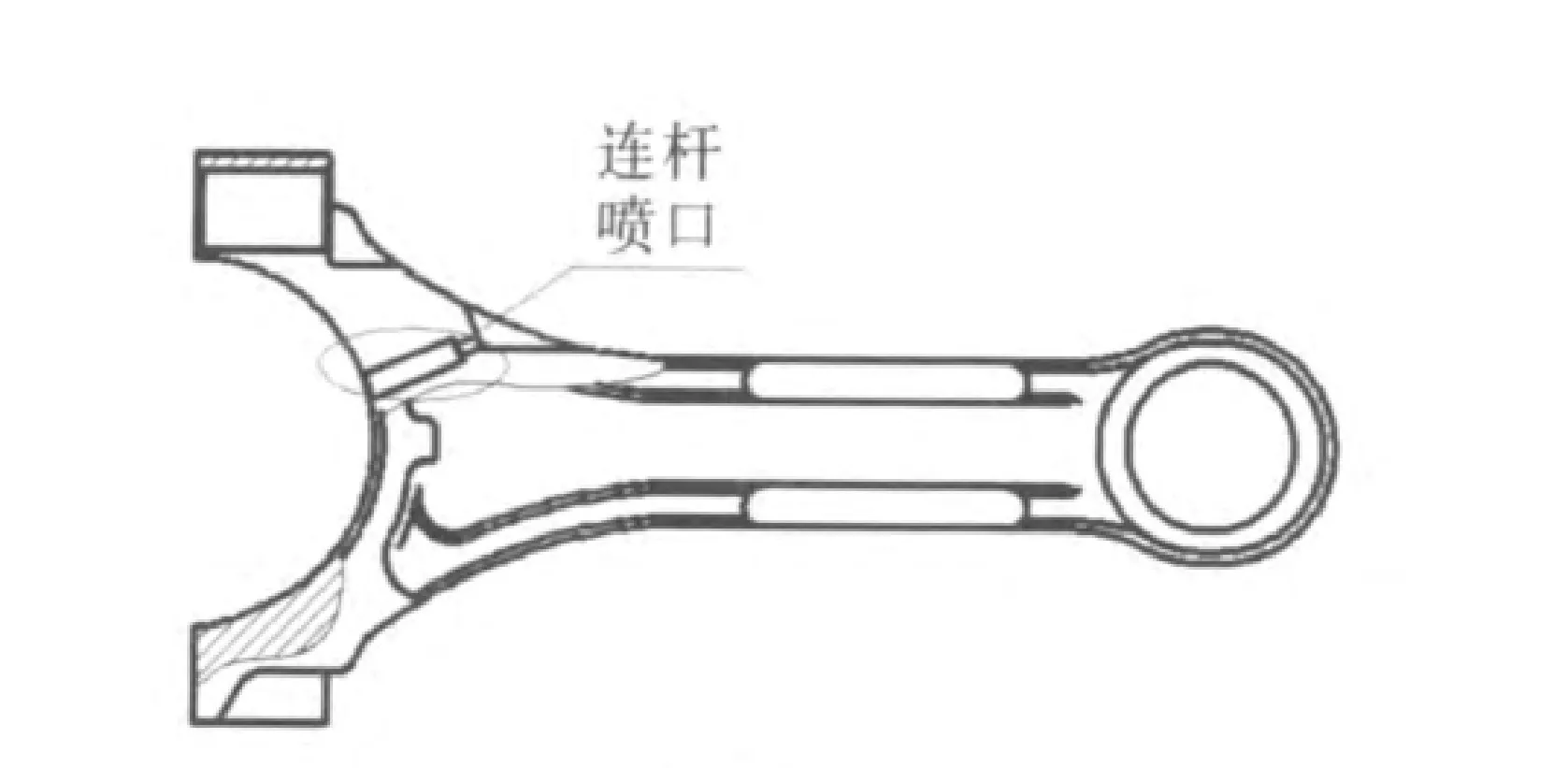

该文研究的原发动机,为初始机型,且通常具备机械式挺柱,新发动机基于固有结构,增加了进气VVT装置,有助于降低油耗。原发动机和新发动机采用相同的润滑方式,即油底壳所含的机油通过机油集滤器进入机油泵,对之加压,使机油经由滤清器进入主油道。主油道中的一部分机油对主轴承、活塞以及连杆轴承进行润滑,另一部分机油对进气凸轮轴以及排气凸轮轴进行润滑。活塞冷却方式均为连杆体侧开槽,借助连杆喷口喷出的机油实现活塞与气缸壁间的润滑。连杆喷口如图1所示。

图1 连杆喷口示意图

2.2 发动机润滑系统仿真模型

根据新发动机的具体结构和构成润滑系统的主要零部件所呈现的压损试验数据构建仿真计算模型。原发动机采用原机油泵进行耐久性试验,拉缸问题并未发生,对其仿真计算模型进行相应的试验标定,并将对应油压作为参考,在不同转速下,考察连杆喷口实际喷出的机油流量,对新机油泵进行性能优化,若优化后其连杆喷口喷出的实际机油流量能满足原发动机的相关指标要求,即能有效对活塞、气缸等零部件进行冷却润滑。在仿真分析过程中,要对发动机进行控制,确保其处于全负荷状态。

3 仿真计算结果分析

3.1 原发动机使用的原机油泵

原发动机采用转子式机油泵,具有6.886 mL/rev的转排量,需满足各类零部件的不同的润滑需求。该机型采用连杆喷口润滑方式,曲轴可转动,在一定角度下,连杆喷口处将有润滑油喷出。转速一定,流量随时间变化,呈现多个突起。原发动机保持800 r·min-1的转速时,曲轴旋转一周,连杆喷口即对准连杆轴承相应的润滑油入口。

基于试验数据对发动机仿真模型进行标定后,通过计算可获取主油道相应的油压试验数据,将该试验数据与仿真数据进行对比,在不同转速下,考察连杆喷口喷出的实际机油量的仿真计算结果。对原发动机内部润滑系统进行仿真计算,其结果与相关油压数据呈现出5 %左右的偏差,这就表明其仿真计算模型具有良好的准确性。连杆喷口流量随着发动机转速增加而变大,其流量结果与配置有活塞冷却嘴的发动机喷嘴流量结果相近,参考此结果对新机油泵性能进行优化。

3.2 新发动机使用的新机油泵

为确保新发动机内部的各类零部件能够通用,并大幅度降低产品成本,确保机油泵具有稳定不变的安装边界,可改变转子的实际尺寸厚度,实现对机油泵的优化设计。3种新机油泵的具体参数见表1。

表1 新机油泵参数表

当前,新发动机采用的是新机油泵3,对其进行耐久性试验,可知在低速状态下,新机油泵3仍会出现程度相对轻微的拉缸问题。对其进行深入分析,可知新机油泵3仍难以有效满足润滑系统提出的各项要求。在少数工况下,如果连杆喷口喷出的实际机油量较少,仍将造成活塞冷却流量不足。

新发动机相应的连杆喷口实际流量处于中低转速状态下,略低于原参考指标,主要体现在3 000 r·min-1,2 400 r·min-1,1 800 r·min-13个转速工况点。因此,针对上述转速工况点,对3种新机油泵各自连杆喷口喷出的实际机油流量进行仿真结算,其结果为当转速为3 000 r·min-1时,原机油泵相应的连接喷口流量(L·min-1)为0.877,新机油泵相应的连接喷口流量(L·min-1)为 0.870 ;当转速为 2 400 r·min-1时,原机油泵相应的连接喷口流量(L·min-1)为0.767,新机油泵相应的连接喷口流量(L·min-1)为 0.753;当转速为 1 800 r·min-1时,原机油泵相应的连接喷口流量(L·min-1)为0.613,新机油泵相应的连接喷口流量(L·min-1)为0.594。综上所述可知,转速为1 800 r·min-1时,对连杆喷口流量具有较高的要求。转速为1 800 r·min-1时,新机油泵2和新机油泵3难以达到原机油泵相应的连杆喷口要求的流量值,仅新机油泵1能满足上述要求。

4 试验验证

新机油泵1能有效满足活塞冷却的具体要求,对其进行400 h左右的耐久试验,完成试验后,对新发动机进行拆解,观察其缸套上是否出现拉伤。对试验结果进行分析可知,新机油泵1具有相对较高的转排量,采用新机油泵1能确保连杆喷口喷出充足的机油流量,避免出现活塞冷却不足的问题,进而有效避免拉缸现象,能有效满足各项润滑要求。

5 结语

借助Flowmaster仿真模拟,深入分析发动机内部的润滑油路,获取优化机油泵性能所需的相关数据,在此基础上,对机油泵具体的设计尺寸进行改进,并对其进行耐久性试验。验证结果显示,将原有机油泵固有的转子厚度增加1.6 mm,连杆喷口喷出的实际机油流量能有效满足相关流量指标的具体要求,且能满足润滑系统各项要求,能有效避免拉缸问题。上述优化方法为优化润滑系统性能以及相关工程的应用奠定了良好的理论基础,对于缩短产品开发周期,降低产品生产成本具有至关重要的意义。