橇装除硫装置处理零散区块油田含硫采出水试验研究

王庆吉

大庆油田工程有限公司

目前在工业领域应用的污水除硫技术大致有化学氧化剂、空气氧化、催化氧化、气提、化学沉淀、微生物等污水除硫化物技术[1-2]。这些技术在各工业领域发挥了一定作用,解决了企业的燃眉之急,但也存在着不足之处[3]。在某油田零散区块利用采出水橇装除硫装置进行了曝气除硫、氧化塔除硫及微生物除硫的现场效果对比试验,确定了最优的橇装除硫技术及最佳运行参数。

1 橇装曝气除硫装置试验

1.1 试验原理及参数

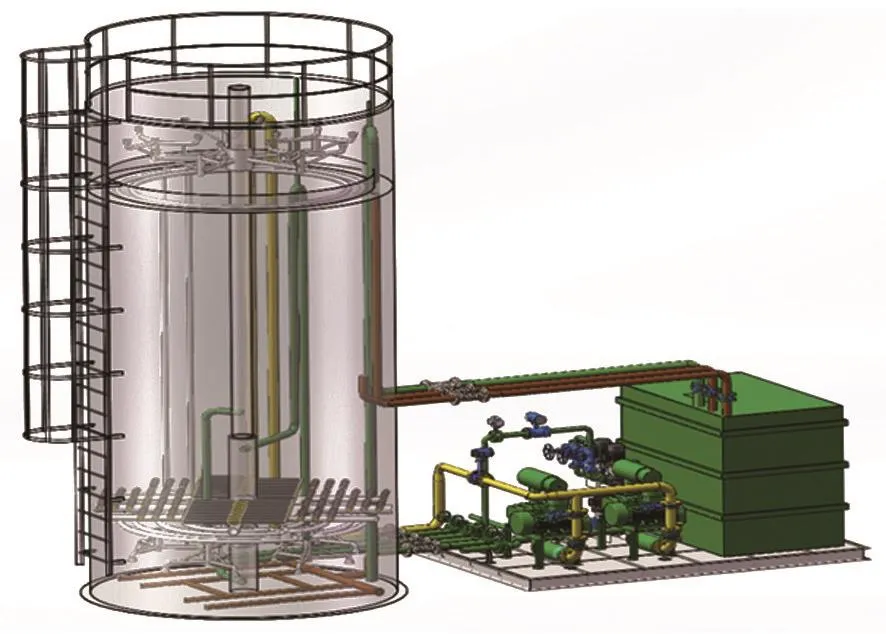

曝气是指水与气体接触,将空气中的氧强制向液体中转移的过程,其目的是获得足够的溶解氧,利用空气中氧的氧化作用,将水中存在的二价硫等还原性物质氧化成为非溶解性颗粒物质,同时能将水中硫化氢吹脱出去。曝气除硫作为一种简单且有效的除硫方式已在油田某联合站生产运用[3-4],但该技术因其停留时间较长,导致构筑物体积较大,很难将其运用在一体化橇装装置上;因此,需要对其曝气释放头布置、停留时间、曝气气水比等进行优化,以适应零散小区块油田的开发需要。气水比为工况条件下的气体流量与来水流量之比,试验气体流量为6.5 m水头压力下而非标况下的体积流量。试验考察了曝气停留时间为4 h时的不同气水比的硫化物去除效果。橇装曝气除硫装置设计效果见图1。

图1 橇装曝气除硫装置Fig.1 Skid mounted package units of aeration and desulphurization device

1.2 试验结果及分析

装置处理量为10 m3/h,曝气沉降罐的有效停留时间为4 h(体积40 m3),为验证曝气强度拟补曝气时间的可行性,试验考察了不同曝气强度对硫化物的去除效果,试验结果见图2。

图2 不同气水比曝气除硫试验效果曲线Fig.2 Experimental result curve of desulfurization by aeration with different gas-water ratios

由图2可知,随着曝气气水比的增加,硫化物的整体去除效果变好。气水比在5∶1~20∶1之间,出水平均值都可以达到《碎屑岩油藏注水水质指标及分析方法》(SY/T 5329—2012)规定的“硫化物质量浓度小于2 mg/L”的辅助注水指标要求;但气水比在5∶1时,曝气后的硫化物质量浓度已出现大于2 mg/L的情况。因此,当来水硫化物质量浓度在30 mg/L左右、曝气时间为4 h时,为保证出水稳定达标,曝气气水比最低限为7∶1[工况条件下的气体流量,此时曝气强度为21 m3/(m2·h),来水硫化物为40 mg/L以下]。

2 橇装氧化塔除硫装置试验

2.1 试验原理及参数

采用特殊的微纳米气泡发生技术,使空气在污水中形成纳米级的气泡。含纳米气泡的污水在一定温度和压力下通过高活性的特殊固体填料床[5],在填料的分散、催化等作用下,污水中的还原性物质与微细气泡中的氧迅速反应(图3、图4)。二次反应器(污水稳定罐)实际上是1个沉降罐,可用生产站中原有的沉降罐代替,其主要作用是释放多余的气泡,消耗污水中的溶解氧以达到注水的控制标准[6-7]。另外,释放多余的纳米气泡可起到除油等净化污水的作用。工作温度:35~40℃;出水溶解氧:0.05 mg/L以下;工作压力:0~0.8 MPa,试验停留时间:10~45 min;装置用气量(0℃,101.325 k Pa):0.67 m3/min(在实际操作中由现场来水水质确定)。

图3 橇装氧化塔试验流程Fig.3 Test flow chart of skid mounted oxidation tower

图4 氧化塔现场实物Fig.4 Actual scene of oxidation tower

2.2 试验结果及分析

改变试验来水处理量,考察不同停留反应时间对硫化物的去除效果(表1)。

现场试验结果表明,氧化塔具有较高的硫化物去除能力,当来水硫化物质量浓度为28.8 mg/L、停留时间为20 min时,出水硫化物质量浓度可达到2 mg/L以下,当停留时间(45 min)足够长时,硫化物质量浓度可由来水的30.7 mg/L降至0.73 mg/L。

表1 氧化塔硫化物去除效果Tab.1 Sulfide removal effect of oxidation tower

3 橇装微生物除硫装置试验

3.1 试验原理及参数

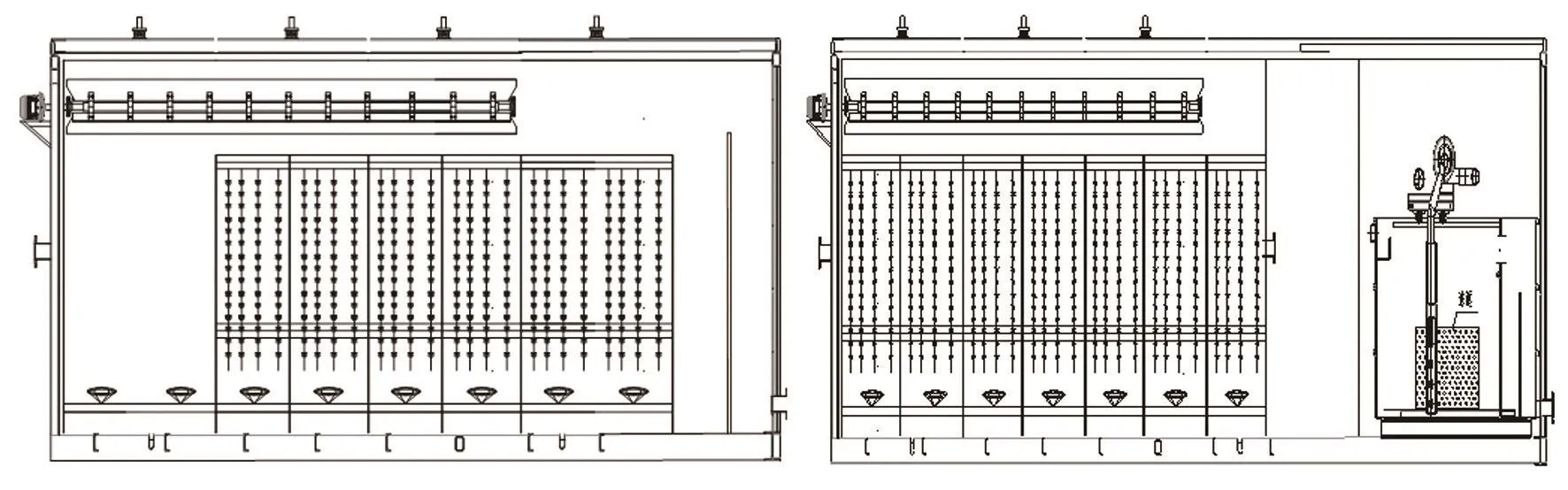

该装置由微生物预处理橇及微生物处理橇两部分组成。生物池内安装的陶瓷微孔曝气器,通过曝气风机可产生大量微小气泡,微小气泡在水中停留时间长,为微生物菌群的生长提供充足的氧气,同时微孔曝气盘释放出的氧气在池内将水中的硫化氢氧化为单质硫[8-9]。另外,在微生物生长代谢过程中,也会去除水中的部分硫化氢,在这些因素的共同作用下达到去除水中硫化氢的目的[10]。橇装微生物处理装置见图5。装置处理量为10 m3/h,微生物预处理装置尺寸为8 500 mm×2 400 mm×2 900 mm,微生物处理装置尺寸为8 000 mm×2 400 mm×2 900 mm,总停留时间为12 h。

3.2 试验结果及分析

在橇装微生物处理装置中投加前期室内实验筛选出的针对含硫采出水的高效破乳菌种,完成菌种现场驯化,挂膜完成待出水平稳后进行了装置的进出口除硫效果监测(图6)。

图5 橇装微生物处理装置Fig.5 Skid mounted package units of microbial treatment device

图6 橇装微生物处理装置的除硫效果Fig.6 Desulphurization effect of skid mounted microbial treatment device

现场试验结果表明,当来水硫化物质量浓度小于32.5 mg/L时,经“微生物预处理装置→微生物处理装置”流程(停留时间12 h)处理后,最终出水硫化物质量浓度小于1.19 mg/L,平均值为0.94 mg/L,达到预期出水指标。

4 经济性分析

4.1 工程投资费用

处理规模为10 m3/h的橇装曝气除硫装置工程费用是41.24万元,相同处理规模的脱硫氧化塔装置工程费用为47.5万元,相较于曝气除硫装置投资提高15.2℅;同样处理规模的橇装微生物处理装置的工程费用为92万元,约为曝气除硫装置工程费用的2倍,因体积较大而价格相对昂贵。

4.2 运行费用

脱硫氧化塔装置的用电负荷为8 k W,略低于曝气除硫装置的11.96 k W,但有时需视水质情况投加一定量的药剂,并且设备维修维护费用相对较贵;所以,其总体运行费用略高于曝气除硫装置。橇装微生物处理装置的用电负荷为19 kW,高于脱硫氧化塔装置和曝气除硫装置。

5 结论

(1)三种除硫技术都能达到有效除硫的目的,在来水硫化物质量浓度小于44 mg/L时,最终出水硫化物质量浓度基本稳定在2 mg/L以下。除硫氧化塔的停留时间最短,只有20 min,曝气除硫的停留时间为4 h,微生物除硫的停留时间最长,高达12 h;较短的停留时间更利于装置的橇装一体化设计,也更利于实现移动搬迁和重复利用。从三种除硫技术的投资及运行费用对比分析上看,橇装曝气除硫技术相对于其他两种方式占有一定优势。

(2)曝气除硫和微生物除硫已有在油田站场工业化应用的经验,其设备操作维护相对简单[11-12],综合考虑处理效果、经济效益、工艺成熟稳定性及橇装可行性等各方面因素,推荐零散小区块采用橇装曝气技术进行有效除硫。氧化塔除硫技术虽缺乏在油田含硫采出水中的实际应用经验且设备操作维护相对复杂,但因其设备高效且停留时间较短,故在采出水橇装设计中具有较为广阔的应用前景;而对于其较大规模站场的工业化应用效果及稳定性却有待于进一步验证。