移动式量油检定计量装置的研制与应用

苗彦平 朱治国 李栋 王军 王厚兵 邓明 许双龙

华北油田分公司第三采油厂

油井产液的计量是油田生产管理中的一项重要工作,对油井产液进行准确、及时的计量,对掌握油藏状况、制定生产方案具有重要的指导意义。随着数字化油田的建设及单井集输方式的调整,逐渐将采油井过去的三管伴热集油工艺改为掺水集油工艺[1-2],集输工艺的调整,使得传统的计量间分离器量油被示功图量油所取代[3-5]。但是由于油井可能受气体、结蜡、漏失等因素影响,计算结果与实际产液存在一定的偏差。为解决地面掺水流程改造后单井无法应用分离器量油以及示功图量油可能不准确的问题,研制了基于称重式计量原理的移动式量油检定计量装置[6-7]。

1 量油误差分析

华北油田采油三厂有油井1 548口,开井1 077口,其中762口油井采用三管伴热流程和单管常温集油,量油方式采用分离器量油和示功图量油;剩余315口采用掺水流程,选用示功图量油。经过对现场情况进行分析,发现现有的示功图量油在密度、含水等基础数据均为准确的情况下产生的误差存在以下特点:①泵况正常且产液量小于1 t的油井示功图量油计量误差偏大,最大误差达到427%,平均误差为116%;②泵况正常且产液量大于5 t的油井示功图量油误差较小,平均误差24%。另外结蜡油井示功图油量高于实际值。分析认为,由于管壁结蜡,造成流体流动时阻力增大,悬点最小载荷减小、最大载荷增大,抽油机的载荷差增加,示功图有效冲程增大,导致示功图计产产量偏高。有气体影响或连抽带喷油井示功图量油偏低,这是因为气体影响和气锁会产生供液不足,连抽带喷油井由于固定阀和游动阀无法完全闭合,造成抽油机无法正常加载,载荷差减小,示功图有效冲程减小,导致示功图量油偏低。因此研制出了基于称重式计量原理的移动式量油检定计量装置,以解决掺水后无法进行分离器量油及示功图量油不准确的问题。

2 量油检定计量装置改造与研发

2.1 单罐量油检定装置的改造

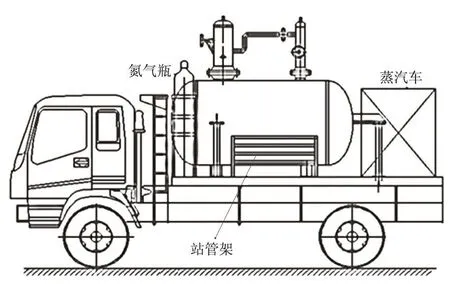

单罐量油检定装置的基本原理是通过井口流程连接使产液流入气液分离器,分离后通过进罐前流量计进行计量。但由于其原有工艺及配套电器复杂,现场操作繁琐,且不能模拟井口回压,计量误差大,流量计受气体、杂质影响较大,不适应现场应用。本着节能降耗的原则,对原装置进行改造,达到简化工艺,便于实际操作,可模拟井口回压,实现准确计量单井产液量的目的。改造后的计量装置如图1所示。

图1 改造后计量装置示意图Fig.1 Schematic diagram of metering device after trans formation

改造步骤:

(1)移动计量装置外层包覆铁皮房,不仅设备质量重,重心偏高,而且运输不便,因此首先拆除铁皮房。

(2)拆除原有复杂的PLC控制柜、泵等设备,在相应位置焊接防爆控制箱;拆除流量检测仪,更换防爆金属软管。

(3)更换或校验相应阀门、仪表、紧固件、垫片、线路等。

(4)在气路管线增加高密封取样截止阀和压力表,用来显示罐内压力。在空罐开始计量前向罐内充入氮气,通过压力表显示值调整罐内压力达到外接气管线压力,使计量过程中进液压力平衡。满罐后通过截止阀放空,使计量罐在常压条件下运行。

(5)在气管线回路加装热水冲洗口。卸油时打开冲洗口放空,卸油后用安装在罐体端部的蒸汽机对设备内部进行热水冲洗或蒸汽清洗。

(6)设置两组氮气瓶,合理放置在端部,同时制作氮气瓶专用卡具,一用一备,方便取用。

改造后的工艺流程:

(1)进液计量。计量装置现场管线连接完成后,关闭排气阀门,直至罐内压力与回路管线压力相同,打开调节阀维持模拟井口回压,打开进液口阀门,开始进液并计量。当液量达到设定质量时关闭进液口阀门,停止进液,并按进液时间及进液质量换算单井日产液量。

(2)排液清洗。计量完毕后,打开排液阀门,将罐内液体排至油井套管内或者容器内;打开冲洗口及排液阀,利用蒸汽机对管内进行清洗;清洗完成后关闭冲洗口,罐内压力保持在0.6 MPa,用氮气吹扫将设备内空气排尽,关闭排液阀门,方便二次计量。

2.2 双罐量油检定装置的研发

单罐称重计量有效解决了油井计量问题,但是对于产量较高、连抽带喷的油井,由于单罐容积有限,致使计量时间过短,造成检定产量存在误差。为此开发出双罐计量检定装置,实现油井产液的连续计量。

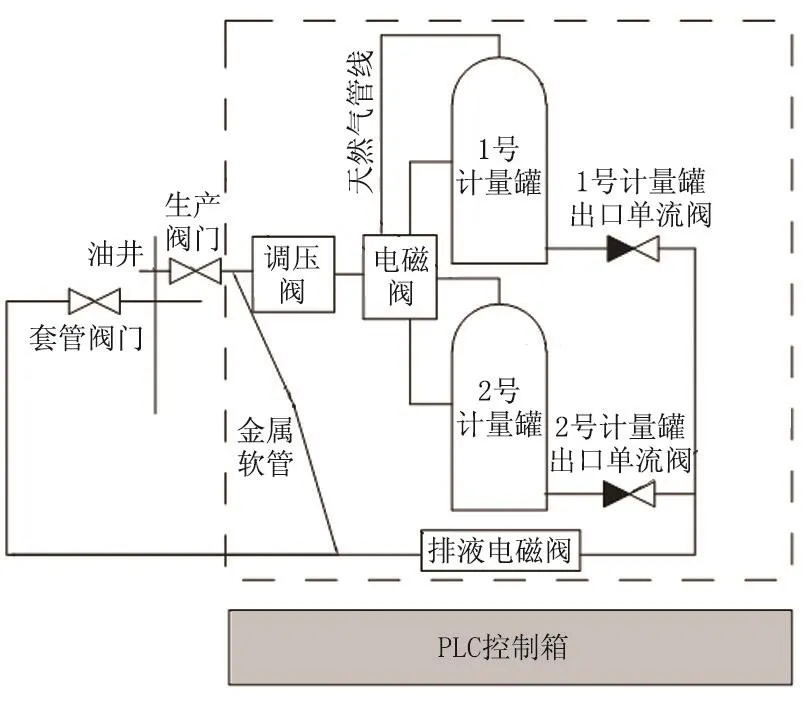

检定装置采用双罐双泵的工艺流程,进口管线与油井管线连接,出口管线与油井套管连接,结构如图2所示(图中虚线框内部分为量油检定装置,均由PLC控制箱自动控制),装置示意图如图3所示。通过电磁阀控制计量液体进入1号计量罐,当1号计量罐达到预定质量时,电磁阀自动切换将计量液体导入2号计量罐,同时1号计量罐开始排液。通过周而复始地进液、排液计算出油井的产量,整个过程由PLC控制,从进液、排液、称重、计时到计算产量实现全部自动化。

图2 双罐量油检定装置结构Fig.2 Structure of the oil calibration device for double tank

图3 双罐量油检定装置示意图Fig.3 Schematic diagram the oil calibration device for of double tank

工艺流程:

(1)进液计量。管线连接完成后,通过电磁阀控制计量液体进入1号计量罐称重,当1号计量罐达到预定质量时,电磁阀自动切换将计量液体导入2号计量罐称重,同时1号计量罐通过排液泵开始排液,将油液排入套管。周而复始地进液、排液,当达到设定时间时计算出油井的产量。

(2)排液清洗。计量完毕后,将罐内油液排至油井套管内或者容器内,利用蒸汽机对管内进行清洗;清洗完成后关闭冲洗口,用氮气吹扫将设备内空气排尽,方便二次计量。

3 井口电子检定转换器

为了实现井口快速连接并进行量油检定,研制了油井井口电子检定转接器,其与移动计量检定车配套使用,可实现油井井口取样、泄压、检定、扫线、验封、流向控制等功能,且能进行指示和异常报警(图4)。

图4 井口电子检定转换器Fig.4 Wellhead electronic calibration converter

转换器中的独立四位密封结构可以实现任意通路与其他通路完全隔离,以及任意通路自由操作;三通球阀可以实现直通、角通、三通三种工作状态(图5)。

图5 井口电子检定转换器工作状态示意图Fig.5 Schematic diagram of the working state of the wellhead electronic calibration converter

4 现场应用

为了推广应用移动式量油检定装置,需要对该装置进行误差分析。以分离器量油为基准,筛选20口正常生产的油井进行分离器量油与移动式量油检定装置量油数据对比(表1)。结果表明,移动式量油检定装置平均计量误差为1.33%,应用效果良好,可以满足油井计量的要求。

表1 计量数据对比Tab.1 Comparison of measurement data

续表1 计量数据对比

5 结论

(1)移动式量油检定装置的应用有效解决了油井掺水以后无法应用分离器量油以及示功图量油计算产量不准确的问题,现场应用效果良好,为油田开发准确录取单井资料提供了技术支撑。

(2)井口电子检定转接器的应用实现了井口取样、检定、防盗一体化,安装简单,遥控操作,无需外接电源,不需割接管线,为解决复杂区井口取样、检定、防盗提供了技术支持。