水冷壁大面积腐蚀原因分析

杨 毅

(华电电力科学研究院有限公司,浙江 杭州 310030)

0 引言

某电厂检查2号锅炉炉膛时发现水冷壁拱区上端大面积严重腐蚀,为分析其产生原因,进行了现场调查,取样进行试验室分析。炉膛水冷壁管设计材质SA210C,设计规格 Φ76 mm×9 mm。

1 现场调查

现场勘查发现,2号锅炉炉膛水冷壁腐蚀部位主要集中在拱区前、后侧标高25.5~28.0 m之间,别的地方腐蚀程度相对轻得多。水冷壁管对接焊缝的腐蚀程度明显比母材严重,管子两侧鳍片焊缝附近腐蚀比管子中心腐蚀严重。整体来看,远离炉膛的管子腐蚀方向多数指向炉膛中部;炉膛水冷壁前墙基本上集中在偏左位置,后墙基本上集中在偏右的位置;腐蚀为层状腐蚀。

经查阅4个月前1号炉的检修记录和报告,1号炉未发现大面积腐蚀现象。

在前墙左至右数第12根水冷壁管腐蚀减薄严重的对接焊缝部位(标高27 m)取1号试样作为失效分析试样,在前墙右至左数第18根水冷壁管无明显腐蚀的部位(标高10 m)取2号试样作为对比试样,对两个试样进行宏观、化学成分、金相、常温力学性能和腐蚀产物的能谱分析等试验分析。

2 试验

2.1 宏观检验

1号管子无明显胀粗,管子实际外径76.1 mm;向火面外表面结垢严重,表面氧化皮最大厚度约3 mm,最外层是灰白色的积灰,敲开后内层是结构密致的黑褐色物质,两层物质之间结合不牢固;向火面有普遍减薄,减薄最严重的部位主要在两侧鳍片焊缝附近和对接环焊缝及其两侧,向火面最薄壁厚4.9 mm。背火面外观无明显异常,减薄不严重,实测壁厚8.9~9.4 mm。焊缝的向火面有1个明显腐蚀凹坑,凹坑最大深度约4 mm;焊缝背火面外观正常,如图1~3所示。内壁无明显氧化皮和结垢。

2号对比试样管宏观无明显异常。

图1 1号试样向火面

图2 1号试样背火面

图3 1号试样的焊缝

2.2 化学分析

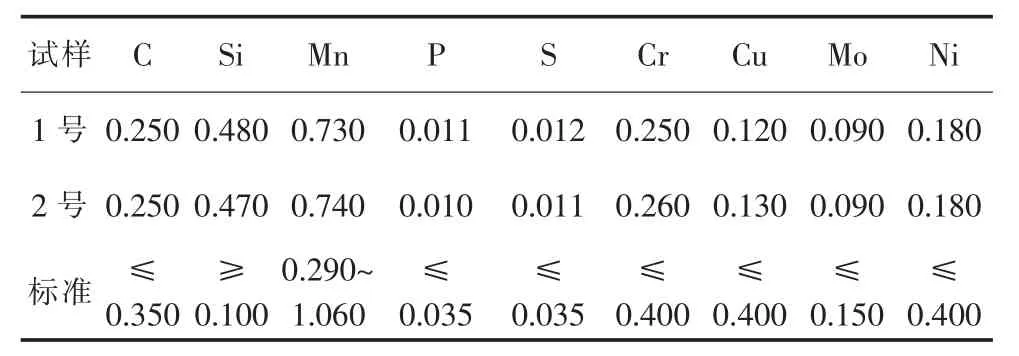

在1号和2号试样背火面母材上取样进行化学成分分析,其中1号试样取样点位于对接焊缝上部母材,距离焊缝约50 mm。分析结果如表1所示,1号试样和2号试样的化学成分均符合标准[1]要求,且两个试样成分之间无显著差别。

表1 水冷壁管化学成分质量分数 %

2.3 微观检验

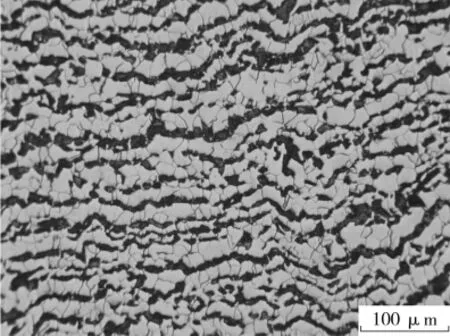

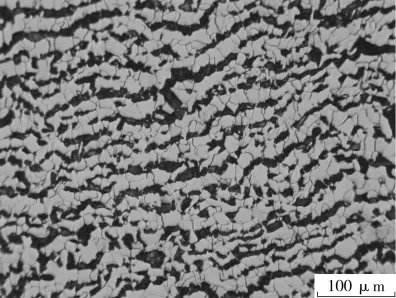

在1号试样距离焊缝约80 mm处取样检验其横截面金相组织[2],采用机械抛光,用体积比3%的硝酸酒精溶液腐蚀,对整个横截面组织进行观察。如图4~7所示,其向火面母材中心、背火面和向火面减薄严重区域的金相组织无明显区别,均为铁素体+珠光体,珠光体球化等级 1级[3],组织正常,无长、短时超温的组织特征;无晶间腐蚀裂纹等异常情况,外表面无明显脱碳。

图4 1号试样向火面母材中心的金相组织

图5 1号试样背火面的金相组织

图6 1号试样壁厚减薄处的金相组织

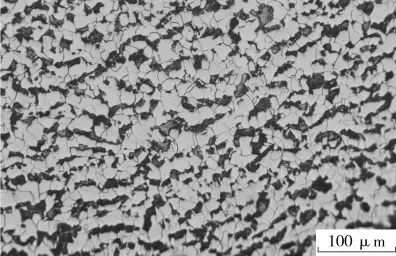

图8 2号试样向火面的金相组织

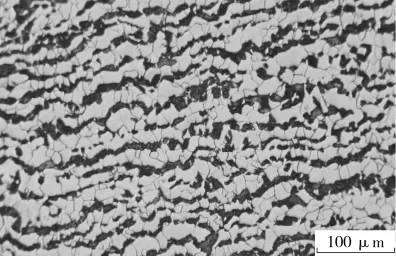

如图8,2号试样横截面向火面金相组织为铁素体+珠光体,珠光体球化等级1级。

对比1号试样和2号试样金相组织,二者无明显区别,说明水冷壁管宏观异常的失效部位未发生金相组织改变。

2.4 力学性能

按照GB/T 228—2010《金属材料 拉伸试验 第1部分:室温试验方法》火电厂金相检验与评定导则[4]要求,在1号试样和2号试样上截取3个短比例试样进行常温拉伸试验。1号试样平均抗拉强度为510 MPa,屈服强度为 340 MPa,纵向断后伸长率为 33.0%;2号试样平均抗拉强度为 520 MPa,屈服强度为335 MPa,纵向断后伸长率为32.5%;均符合标准[1]要求(抗拉强度≥485 MPa,屈服强度≥275 MPa,纵向断后伸长率≥30%)。

2.5 腐蚀产物能谱分析

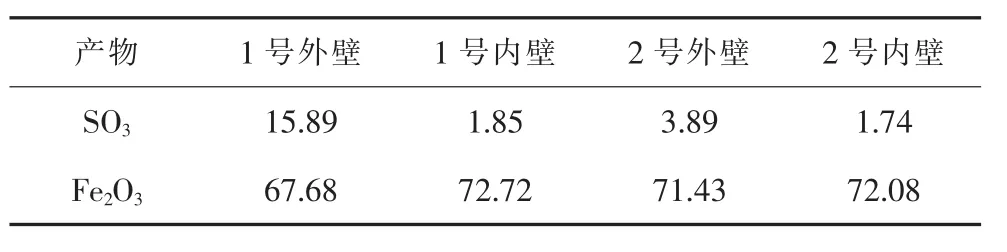

对1号和2号试样内、外壁腐蚀产物分别进行能谱分析(外壁分析内层黑褐色产物)。分析结果如表2所示。

表2 水冷壁腐蚀产物主要成分质量分数 %

对比发现,1号试样的外壁腐蚀产物中硫含量明显高于内壁,且比2号试样的外壁硫含量也要高得多。说明1号试样所在水冷壁外壁及附近区域发生了汇聚大量硫的反应。

3 结果分析

根据管子微观组织和力学性能,排除管子组织性能不合格、晶间腐蚀、异常超温的可能;而其宏观特征具有明显的高温腐蚀特征,结合腐蚀产物分析结果,综合判断,炉膛水冷壁管减薄的直接原因是高温硫腐蚀。

4个月前1号炉的检修时未发现炉膛水冷壁有类似大面积腐蚀减薄现象,2号炉以前也没有发生过如此大面积的严重腐蚀减薄现象,说明锅炉以前运行过程中自然情况下的高温硫腐蚀速率低。2号炉炉膛水冷壁本次产生如此大面积的高温硫腐蚀减薄,应该是某个近期发生改变的运行参数导致了水冷壁高温硫腐蚀的加速。

经了解,从3个月前开始,2号锅炉燃煤中开始掺入有烟煤。调查对比2号锅炉近一年的运行参数,近期唯一发生较大改变的只有燃煤,其他运行条件(参数)基本未发生改变,由此推断,2号炉水冷壁大面积的高温硫腐蚀加速是由燃煤发生改变引起的。

无烟煤燃烧过程中火焰短、不结焦或者结焦少,有烟煤具有黏结性,燃烧时火焰长且容易结焦。2号锅炉是根据烧无烟煤的工况设计的,最近改烧掺入烟煤的煤炭,这是不符合原始设计要求的。燃烧烟煤和无烟煤的锅炉设计不同,设计时采用的结构和金属材料也不同。以无烟煤的设计锅炉燃烧有烟煤,必然导致炉膛的运行工况发生改变 (比如火焰长度和角度、燃烧产物、炉膛温度等)。掺入有烟煤燃烧后,火焰长度增大,角度发生改变,导致火焰直接接触管壁,接触区域主要在标高25.5~28 m之间的前墙偏左位置和后墙偏右位置,致使这部分区域的管壁温度更高的同时汇聚了较高含量的硫,从而加速了管子向火面外壁的高温硫腐蚀,管子壁厚减薄速度比其他区域快很多。

综上所述,改烧掺入有烟煤的煤炭是产生水冷壁大面积严重腐蚀减薄的根本原因。

在高温腐蚀过程中,焊缝和热影响区金属成分和显微结构与母材存在微小差别,导致这些不同区域之间电化学电位不同,更容易被腐蚀,所以,焊缝及其附近部位腐蚀速度比其他部位快;同时,金属表面越光洁、越均匀其耐腐蚀性能越好[5],粗糙的表面会增加腐蚀物质的吸附量,促进材料加速腐蚀,焊缝表面凹凸不平,光洁度不如母材区域的管面,这也导致焊缝的腐蚀速度比母材大。以上两方面因素综合影响下,焊缝及附近不平滑的热影响区会最先被腐蚀。长时运行后,焊缝处腐蚀减薄最严重,热影响区次之,远离焊缝的母材表面腐蚀减薄最轻微。

4 结语

锅炉未经热力计算和改造就改烧掺入有烟煤的燃煤是炉膛水冷壁管发生大面积腐蚀减薄的根本原因,高温硫腐蚀是减薄的直接原因。燃煤的改变加速了高温硫腐蚀的过程。

建议:恢复燃烧无烟煤,且控制煤炭中的硫含量,从根本上减缓高温硫腐蚀;如果电厂经营确实需要掺烧有烟煤,则必须请有资质的机构进行热力计算,并对锅炉设备进行一定的改造;建议对炉膛水冷壁管喷涂防高温硫腐蚀的涂层;加强运行管理,防止炉膛火焰偏斜和水冷壁结渣。