输电塔Q420钢材角焊缝的疲劳性能试验研究

曾二贤,叶爱民,覃伟平,吴海洋,徐 彬

(中国电力工程顾问集团中南电力设计院有限公司,湖北 武汉 430071)

0 引言

随着我国输电线路技术水平的提升和经济发展对电力需求的增长,常规输电塔钢材(如Q235和Q345)已经难以满足工程实际的要求。目前,我国正积极开展特高压输电线路工程的建设,为保证输电线路安全稳定的运行,同时又达到节约钢材用量和降低经济成本的目的,Q420钢在一定程度上得到了推广和应用[1]。随着西电东送电力建设的发展,输电杆塔将越来越多地在低温极端自然环境中工作,高强钢脆性及焊缝的连接及疲劳问题越来越凸显,因此,研究钢结构在不同工作温度条件下的疲劳性能具有重要的工程意义。

目前,国内外学者已经开展了不少高强度钢材及焊缝的相关研究,取得了一定的成果[2-6]。施刚等人[7-8]针对Q460C和Q460D钢材及其焊缝疲劳性能开展了研究,描绘出其S-N曲线,但对于Q420钢材与焊缝疲劳性能方面的研究开展较少。此外,GB 50017—2017《钢结构设计标准》提出依据构件与连接类别进行划分确定计算参数进行疲劳验算,未细化和明确钢材与焊缝的强度、韧性、塑性的大小对疲劳性能的影响[12]。所以,有必要开展Q420高强钢焊缝疲劳性能研究,以弥补设计规范的不足,为Q420钢材与焊缝的应用和推广提供一定的理论支持。

1 试验概况

1.1 试件尺寸

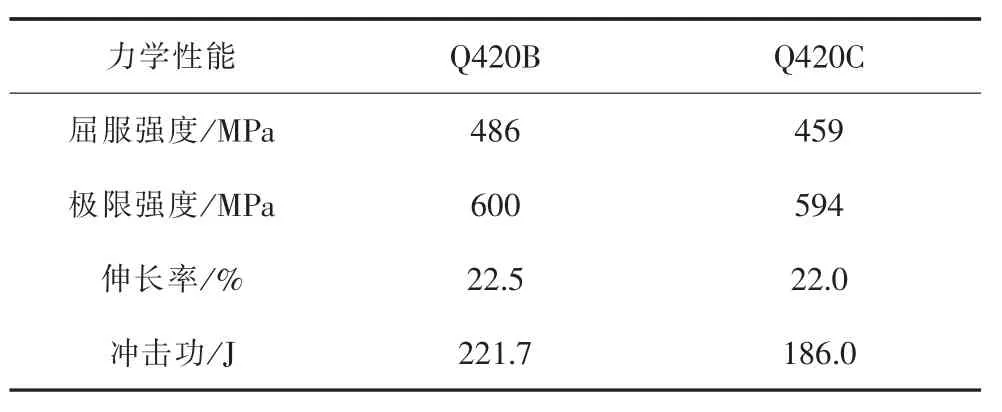

试验钢材为Q420B和Q420C钢材,由国内某钢铁生产加工,其成分及力学性能如表1和表2所示。

表1 Q420钢材化学成分质量分数 %

表2 Q420力学性能表

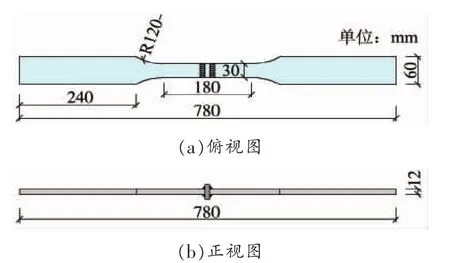

焊件为Q420B和Q420C热轧钢带通过直角焊缝焊接,焊脚尺寸为8 mm,等级为二级,采用E55型焊条。试验段长为180 mm,宽为30 mm,厚为12 mm,其夹持端长240 mm,宽60 mm。试件均采用线切割方式加工确保光滑平整,尺寸如图1所示。

图1 试件尺寸

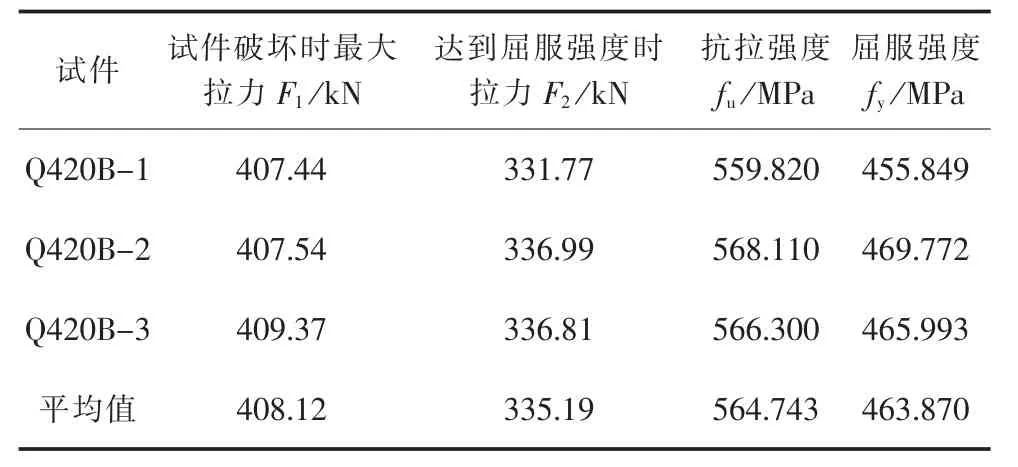

1.2 拉伸试验

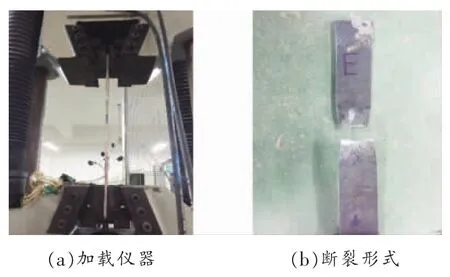

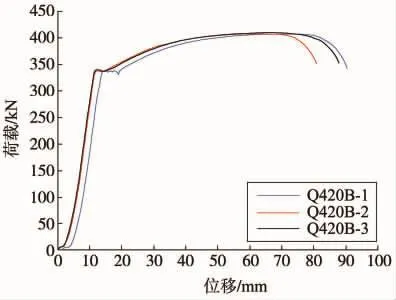

为充分了解经加工后试件的力学性能,取3根试件进行单轴拉伸试验。因Q420B和Q420C属同一强度等级,只针对Q420B试件开展试验,拉伸试验如图2所示。图3和表3分别给出了Q420B 3根试件拉伸试验荷载—位移曲线和单轴拉伸力学性能。

图2 拉伸试验

图3 拉伸试验曲线

表3 单轴拉伸力学性能

从表3可以看出,试件屈服强度在463 MPa左右,断口位于母材上,而焊缝没有发生断裂,焊缝强度高于母材强度。

2 疲劳试验

2.1 试验设备及方法

试验使用设备为MTS电液伺服疲劳试验机,试验加载频率15Hz[7]。试件上下咬合尺寸设定为80 mm,避免加载滑落。 根据文献[11-12]取 0.9ft(ft为焊缝抗拉强度设计值),0.7ft与0.5ft3个应力幅水平进行加载设定,采用应力幅—循环次数曲线(S-N曲线)表征材料的疲劳性能规律。试验温度为常温20℃。

2.2 试验过程及现象

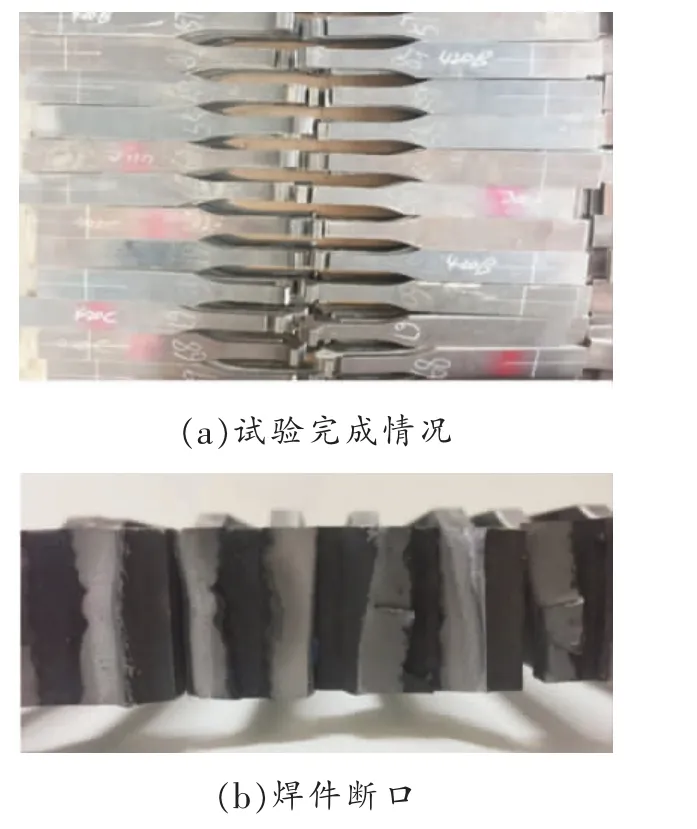

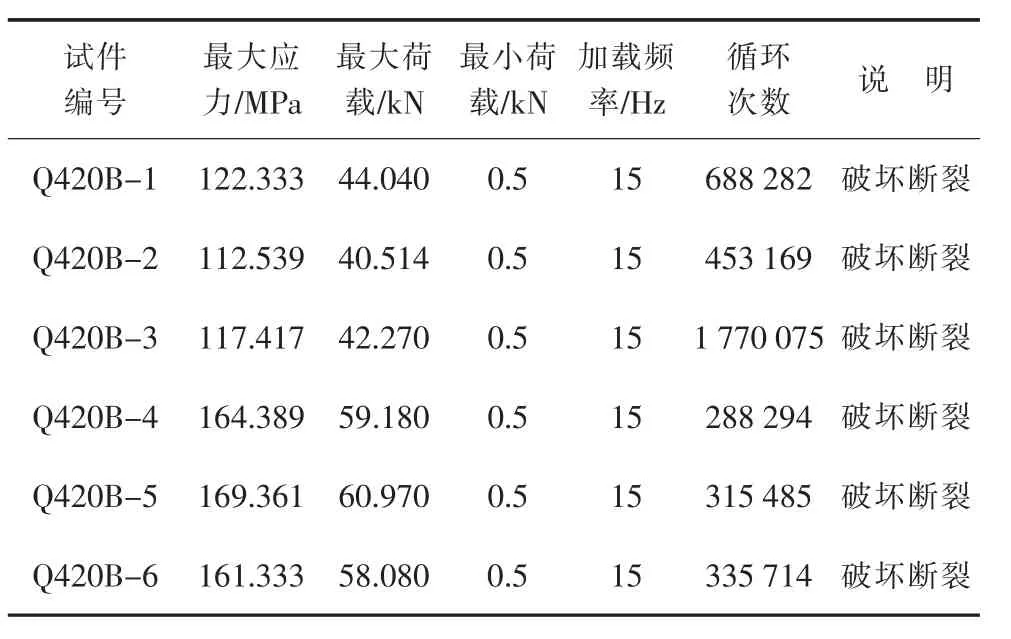

试验开始前拉力预加至预设水平时,开始施加循环荷载,直至试件发生断裂试验结束;若循环次数达到200万次试件仍未断裂,则终止试验。试验结果如图4和表4所示。

图4 疲劳试验破坏形态

对试件破坏形态进行分析,断裂位置多位于焊趾或焊根。对疲劳断口进行观察,可发现明显的裂纹源区、裂纹扩展区和快速断裂区3个过程。首先,裂纹源区一般位于焊趾或焊根处,可能出现多处;其次,裂纹扩展区断面相对光滑平整,可见海滩或贝壳样的纹路;最后,发生拉断形成快速断裂区,此区域面貌与断口形貌基本一致,能观察明显的粗颗粒。

表4 Q420焊缝疲劳试验结果

试件编号最大应力/M P a最大荷载/k N最小荷载/k N加载频率/H z循环次数 说 明Q 4 2 0 B-7 1 9 3.2 2 2 破坏断裂Q 4 2 0 B-8 2 1 0.6 6 7 破坏断裂7 5.8 4 0 Q 4 2 0 B-9 2 1 6.2 5 0 破坏断裂7 7.8 5 0 Q 4 2 0 C-1 1 1 7.2 7 8 破坏断裂Q 4 2 0 C-2 1 1 2.3 6 1 破坏断裂Q 4 2 0 C-3 1 1 0.9 1 7 破坏断裂Q 4 2 0 C-4 1 6 1.5 5 6 破坏断裂Q 4 2 0 C-5 1 5 8.3 6 9 破坏断裂Q 4 2 0 C-6 1 6 8.2 6 4 破坏断裂Q 4 2 0 C-7 2 4 0.1 1 1 破坏断裂Q 4 2 0 C-8 2 1 2.1 6 7 破坏断裂Q 4 2 0 C-9 2 0 0.7 2 2 破坏断裂6 9.5 6 0 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5 4 2.2 2 0 4 0.4 5 0 3 9.9 3 0 5 8.1 6 0 5 7.0 1 3 6 0.5 7 5 8 6.4 4 0 7 6.3 8 0 7 2.2 6 0 1 5 1 5 1 5 1 5 1 5 1 5 1 5 1 5 1 5 1 5 1 5 1 5 2 1 3 1 5 5 1 2 8 3 9 4 1 3 4 6 3 6 4 9 1 0 2 3 2 5 4 5 5 0 1 3 9 7 0 6 3 3 0 3 1 3 0 3 2 7 3 1 6 1 4 6 5 5 3 5 0 7 4 8 1 7 6 0 4 1 7 3 6 5 4

需要说明的是,表4中编号Q420B-1,Q420B-2与Q420B-3对应0.5ft荷载水平;Q420B-4,Q420B-5与Q420B-6对应0.7ft荷载水平;Q420B-7,Q420B-8与Q420B-9对应0.9ft荷载水平。Q420C材质的对应关系同Q420B。

3 试验结果处理及分析

3.1 理论分析

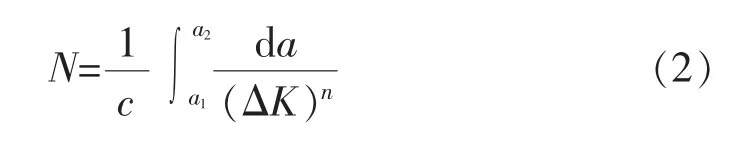

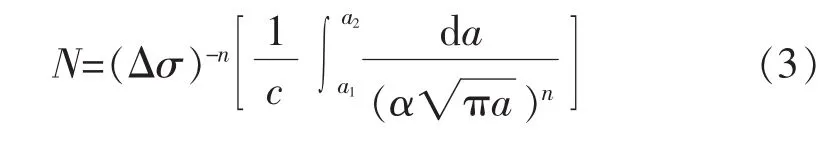

式中:n和c为与材料有关的常数;a为裂纹尺寸;N为疲劳寿命;ΔK为应力强度因子的变化幅,为系数,与裂纹形状、板的宽度及构件几何形状、应力集中造成的应力梯度等因素有关。

对式(1)积分,可得疲劳寿命的表达式为

式中:a1和a2分别为裂纹初始尺寸和裂纹缓慢扩展阶段结束的尺寸。

应力幅值为 Δσ=σmax-σmin,则有:

经过简化代换可得:

式 (6)中考虑到裂纹初始尺寸a1远小于a2,式(6)可简化为

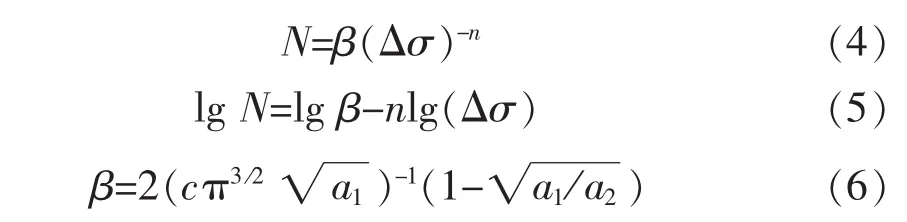

材料疲劳性能通常采用S-N曲线来描述,根据S-N曲线可将式(4)变换如下:

式中:S为材料截面的应力幅值;N为疲劳循环次数;m和C为待定常数。

当取保证率ρ=50%时,式(7)取对数拟合表示如下:

结合试验数据分布特征,可选取函数y=A+Bx进行线性回归拟合,最小二乘法确定系数,有:

当取 ρ=95%时,式(8)和(9)分别为:

式中:s为对数寿命的剩余样本标准差。

3.2 试验结果分析

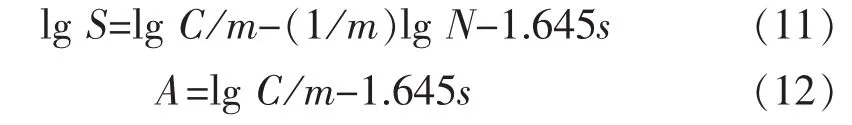

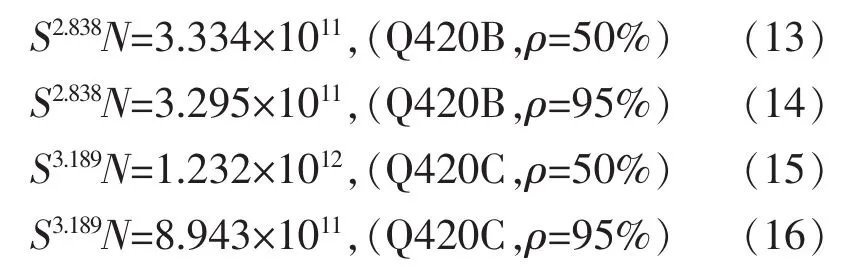

依据表4给出的Q420B和Q420C两组疲劳试验的试验结果,所有试件均发生疲劳断裂。根据上述方法得出Q420B与Q420C不同保证率ρ时的S-N表达式:

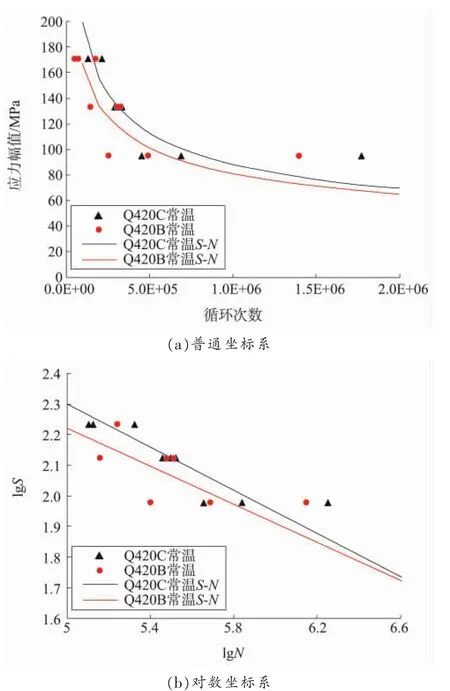

将上述结果在普通和对数坐标系中描绘应力与循环次数关系曲线,如图5所示。

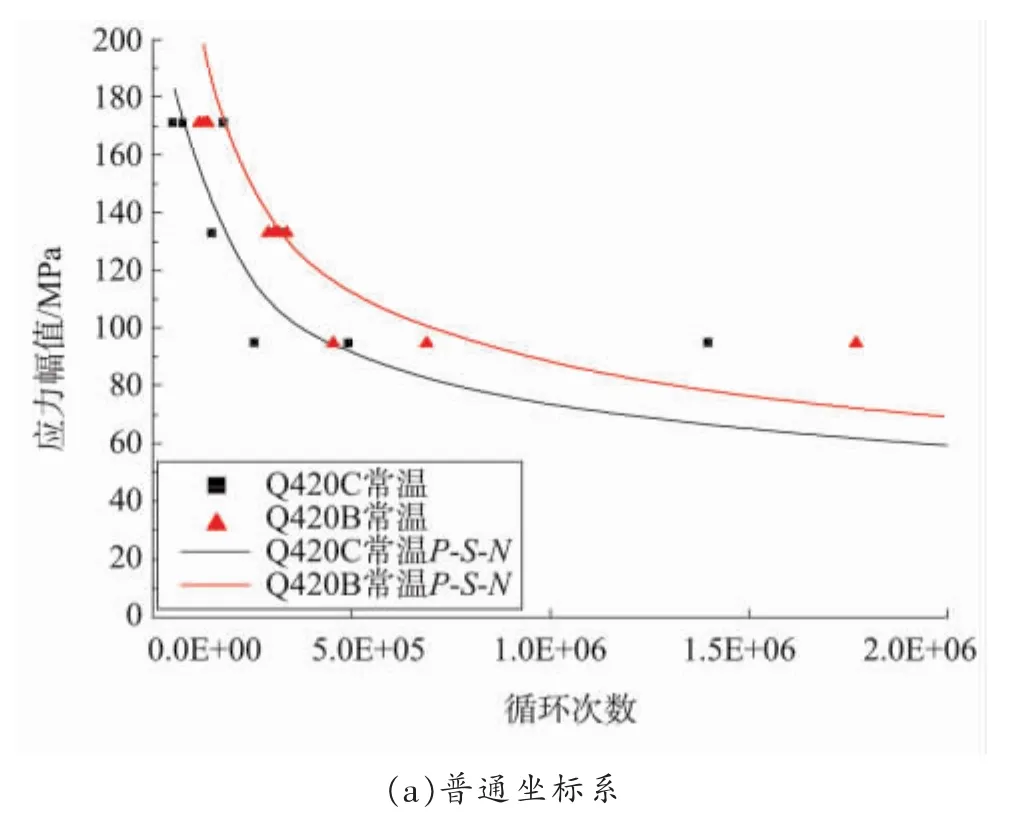

疲劳循环荷载应力峰值Smax与循环次数N的关系(P-S-N曲线)如图6所示。

从图5和图6容易看出:

1)常温条件下Q420B焊缝与Q420C焊缝寿命较为接近,但Q420B焊件的疲劳性能略高(本试验采用的Q420B试件含碳量低于Q420C)。

2)在高应力幅时Q420B材质焊缝的疲劳寿命比Q420C略高,低应力幅时其Q420B与Q420C焊缝疲劳寿命差异增大。

3)高应力幅值范围内疲劳寿命分布较集中,而随应力幅值降低其离散性增大 (尤其当超过100万次后数据离散明显)。

图5 疲劳循环荷载应力峰值Smax与循环次数N的关系(S-N曲线)

图6 疲劳循环荷载应力峰值Smax与循环次数N的关系(P-S-N曲线)

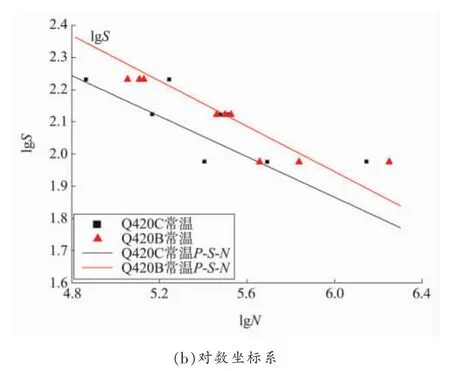

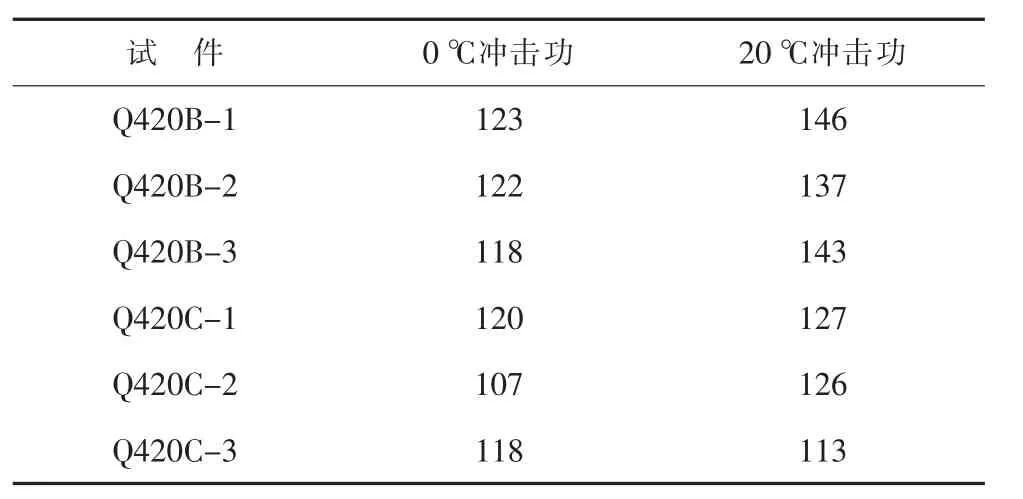

针对上述结果,进行了冲击韧性试验,0℃与常温20℃试件数量均为3个,冲击结果如表5所示。

表5 冲击试验结果 J

从表5冲击试验结果可以看到,Q420B 0℃冲击功的平均值为121 J,20℃冲击功的平均值为142 J;Q420C 0℃冲击功的平均值为115 J,20℃冲击功的平均值为122 J。2种钢试件在常温20℃与0℃条件下的冲击吸收能量均大于34 J,满足规范要求;本次焊缝低温疲劳试验所使用Q420B钢材已经满足C级要求。

同时,本次试验Q420B钢材比Q420C钢材的冲击吸收能量大,分析可能为所选钢材试件的含碳量差异所致,试件含碳量Q420B为0.13%,低于Q420C试件0.16%。至于钢材含碳量与疲劳寿命的影响关系,有待进一步研究。

3.3 试验结果与规范对比

为进一步研究试验结果,将试验值与GB 50017—2017《钢结构设计标准》计算值进行比较,结果如表6所示。其中试验平均值为表4试件结果的算术平均值,推荐公式计算值是指采用式(13)~(16)的理论计算值;规范值是指依据GB 50017—2017《钢结构设计标准》的计算值。

表6 循环次数试验平均值、公式计算值与规范值对比

从表6中可以得出,在相同应力幅值下本次疲劳试验结果明显高于规范计算值,且存在较大差异。依据本文式(13)~(16)确定和计算疲劳寿命,可发现公式计算值高于规范计算值约10%~20%,规范相对偏保守。

4 结语

对Q420B和Q420C 2种等级的钢材角焊缝进行疲劳试验研究,得到Q420B和Q420C 2种钢材不同应力水平下角焊缝疲劳寿命S-N曲线,发现在高应力区域,Q420B比Q420C材质焊缝的疲劳寿命略高;在低应力幅时2种材质焊缝的疲劳寿命差距增大。推导出2种钢材的角焊缝疲劳寿命推荐公式,比较试验结果和推荐公式计算表明,焊缝疲劳值均高于规范计算值,规范值相对偏保守。试验过程中发现Q420B焊缝疲劳性能略高于Q420C焊缝,分析可能为试件含碳量差异所致。下一步将研究钢材含碳量对疲劳寿命的相关影响。