盐222难动用区块提速提效关键技术

魏 振,唐志军

(中石化胜利石油工程有限公司 市场运行管理处,山东 东营 257017)

1 胜利油田难动用区块概述

难动用储量是指在现有技术经济条件下,已探明但因储层条件差难以投入开发或不具工业开采价值的储量[1]。从储量的品味和丰度来看,难动用储量属于低品位储量,其主要为低孔隙度、低渗透率、低丰度、低产量以及油品性质差的储量和一些特殊类型的石油储量,胜利油田难动用区块基本情况如表1所示。

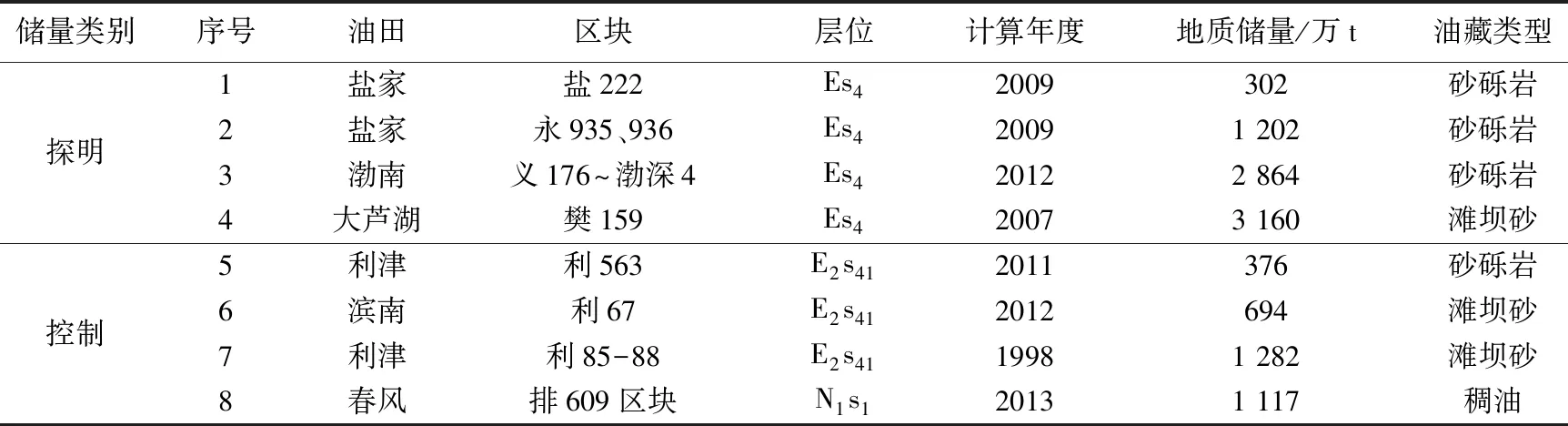

表1 难动用区块基本情况

胜利油田难动用储量区块以砂砾岩、滩坝砂油藏为主,主要是低渗透油藏和超浅稠油油藏,目前筛选出探明未开发的地质储量为7 528万t,控制未动用地质储量为3 469万t[2]。以盐222区块为例,该区块位于东营凹陷北带东段,区块油藏埋藏中深4 000 m,压力系数1.01,地层温度152 ℃,孔隙度0%~16%,渗透率(0~32)×10-3μm2,属于低孔低渗油藏。盐222区块自上而下钻遇平原组、明化镇组、馆陶组、东营组、沙一段、沙二段、沙三段及沙四段,主要含油层段为沙四段砂砾岩体,岩性以砾岩、细砾岩、砾状砂岩、含砾砂岩为主,夹泥质砂岩和泥岩。

2 难动用区块开发技术难点

盐222难动用储量区块开发过程中面临的钻井工程技术难题主要有:

(1)储层埋藏深,钻井成本压力大。难动用储量区块采取胜利油田分公司与工程公司合作开发的新模式,钻井投资较常规井减少30%以上,使难动用储量区块钻井过程中面临着更大的提速降本压力。

(2)盐222区块砂砾岩储层岩性复杂,块状砂岩、含砾砂、粗、中、细砾岩掺杂,岩石可钻性差、研磨性强,单只钻头进尺少,机械钻速慢(盐222区块单只钻头进尺仅为70~80 m,平均机械钻速仅为0.60~1.25 m/h)。

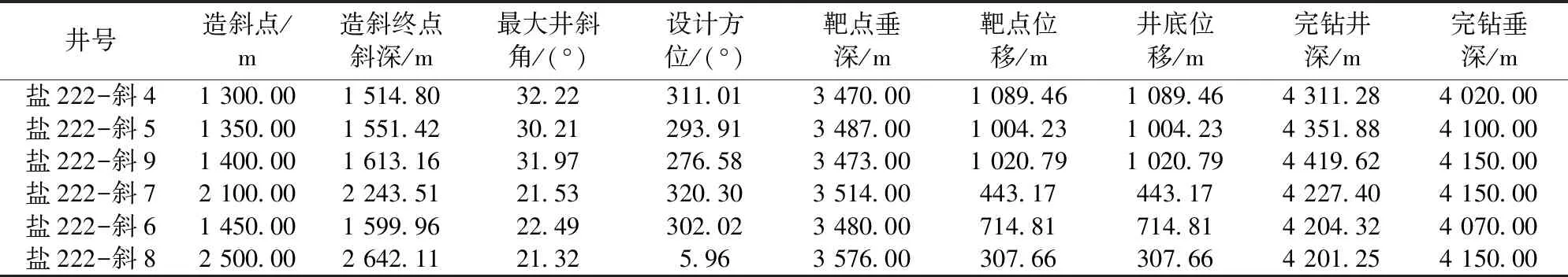

(3)五段制井眼轨道设计稳斜段长、水平位移大、地层造斜特征不规律、“S”型轨道后期滑动降斜摩阻大、憋泵频繁、钻进时效低(30~80 min/m)。盐222区块1#井组轨道设计参数如表2所示。

表2 盐222区块1#井组轨道设计参数

(4)难钻地层岩性复杂,钻井提速手段有限,部分提速工具及技术存在提速不提效的问题,制约着难动用储量的效益开发。

针对这一系列难题,开展了钻井工程设计优化、钻头优选与优化、轨迹高效控制、井筒综合提速等技术的研究与现场应用,取得了良好的使用效果,为胜利油田类似区块的后续开发提供有效技术借鉴,对确保石油产量的稳定和增长,缓解国内石油资源的供需矛盾具有重要意义[3]。

3 钻井工程优化设计技术

通过采取井身结构优化、井工厂开发模式、固完井工艺优化、测录井优化等一系列钻井工程优化手段,有效降低难动用储量区块的开发成本[4]。

3.1 井身结构优化

通过地质和钻井工程对区块长裸眼钻进条件的论证,用二开井身结构代替原先的三开井身结构,一开采用Φ311.1 mm井眼,表层套管加深至600~1 000 m(水平位移超过1 000 m,表层套管下至1 000 m),有效降低钻井成本,在盐222区块得到了成功的应用。

3.2 井工厂开发模式

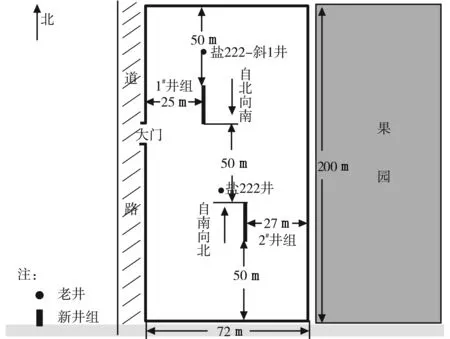

盐222区块利用老井场部署两部网电钻机,同时施工2个井台、12口井,节省征地面积,缩短搬家时间,提高生产运行效率;部分钻井液循环使用,节省钻井液成本;充分总结地层造斜特性,合理优化底部钻具组合,减少滑动钻进比例,提高机械钻速。盐222区块井位分布图如图1所示。

3.3 固完井工艺优化

针对不同地层、不同井段固井质量要求对水泥浆添加剂、固井附件进行个性化设计。盐222区块3 500 m以上地层采用粉煤灰水泥固井替代以前的漂珠、泡沫固井技术,单井节约成本20万元;使用性价比更高的树脂扶正器替代液压扶正器,单井扶正器成本由20万元降至1~2万元。

图1 盐222区块井位分布

3.4 测录井项目优化

针对区块油藏开发要求,采取先钻井测全测准,后钻井测少测精的优化方针,优化测井项目,只测必须测的项目,缩短测井所需时间,降低复杂工况概率,大大提高生产运行效率[5-6]。

3.5 钻井装备配套优化

从设备类别及设备类型两方面着手,结合难动用现场钻井开发需要,以减少生活设施、井场用房等辅助设施为主,同时优化钻井液循环系统、井控设备,制定设备优化配置规范,达到优化设备配置、提升设备运行效率、降低运行成本的目的。

4 个性化PDC钻头设计技术

胜利油田砂砾岩难钻地层PDC钻头的失效主要表现为切削齿崩、碎、磨损严重,单只钻头进尺少、机械钻速低。根据难动用储量区块利567区块、盐222沙四段砂砾岩岩石力学特性及义176滩坝砂沙四段岩石力学特性, 优化PDC钻头冠部形状、减小切削齿工作角,提高切削效率;优选高性能复合片,根据抗冲击、抗磨损要求进行复合布齿设计,提高钻头使用寿命。上部地层使用一体式定向钻头,提高滑动钻进时工具面的稳定性,提高定向效率;下部含砾地层采用耐磨混合PDC钻头,提高钻头单趟进尺和机械钻速[7-8]。

通过个性化PDC钻头设计技术,盐222砂砾岩区块的盐222-斜9、斜7井实现了使用PDC钻头完成全部二开进尺的目标,二开钻头的使用数量由最初的9只(7只PDC和2只牙轮)缩减到4只,其中盐222-斜7井实现4只PDC钻头完成全部二开进尺的目标,第3只PDC钻头沙四段进尺656.2 m,机械钻速5.07 m/h,创区块同井段最高进尺和最快机械钻速两项记录。

5 井眼轨迹高效控制技术

盐222难动用储量区块2个井台,12口井全部采用“S”型、五段式井眼轨道设计,盐222-斜12井的最大位移1 149.31 m,完钻井深4 428.32 m,定向段+稳斜段超过3 300 m,井眼轨迹控制难度大。通过利用地层自然造斜率、和漂移规律,优化底部钻具组合和钻井参数等方式,降低滑动钻进比例,提高机械钻速,取得了良好的效果。[9-10]

5.1 利用地层特性,减小滑动钻进比例,提高机械钻速

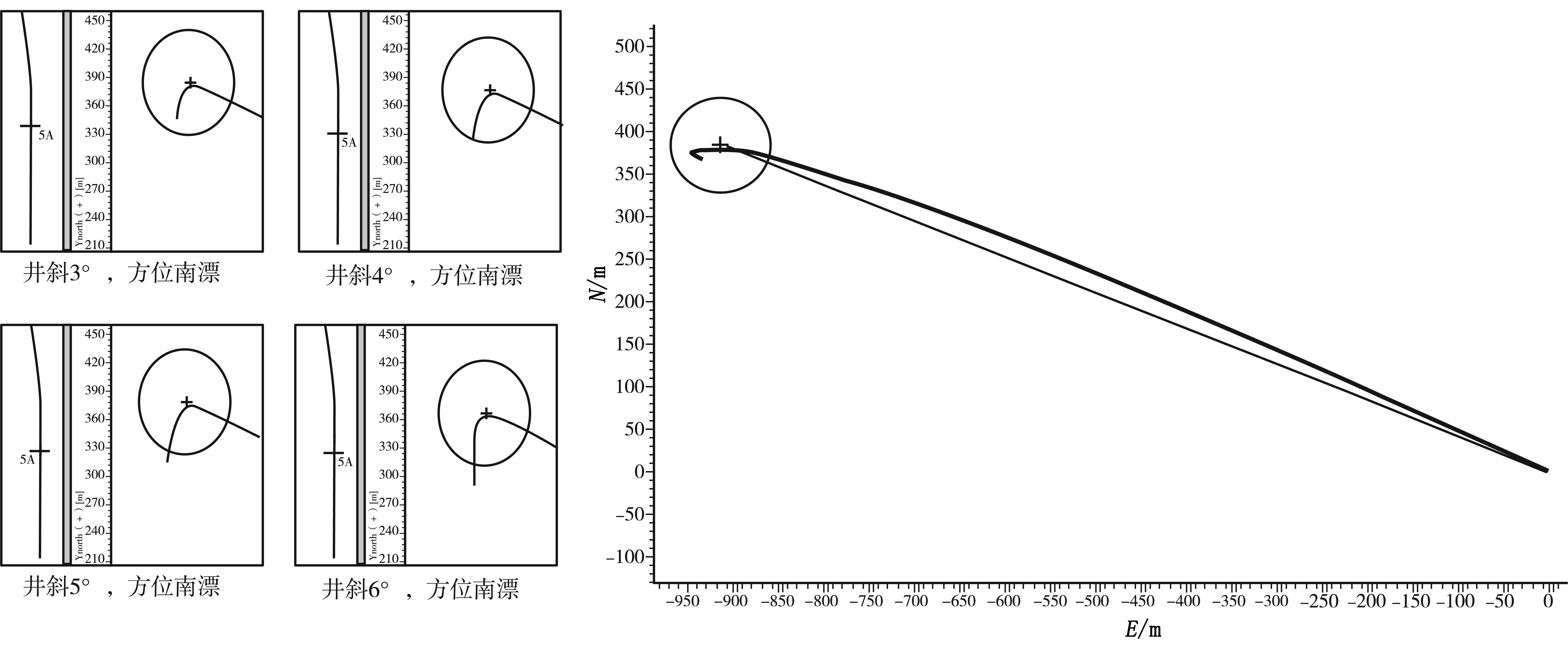

盐222区块采用五段式井眼轨道设计,稳斜段长、水平位移大、降斜施工难度大。在施工中,针对地层造斜特点,结合轨道设计特点,充分利用地层自然降斜特征和方位漂移规律,减小滑动钻进比例,提高机械钻速。盐222区块的滑动钻进比例降至5%~7%。盐222区块井眼轨迹优化控制思路、方位漂移控制思路,如图2、3所示,该区块方位均为左漂,定向段先向设计轨道右侧打出一段位移,再利用地层漂移规律,复合钻进,准确中靶,能够大幅降低滑动钻进比例,有效提高机械钻速。

图2 盐222区块井眼轨迹优化控制思路

图3 盐222区块方位漂移控制思路

5.2 优化钻具组合和钻井参数,减少滑动进尺比例

根据地层特点,优化底部钻具组合,减少滑动进尺比例。增斜段、稳斜段采用单弯单稳钻具组合;降斜段采用弯螺杆(小扶正块)钟摆钻具组合,尽量利用自然特性进行降斜,同时配置水力振荡器减少钻进摩阻,提高滑动钻进时效;垂直段采用螺杆钟摆钻具组合,有利于稳斜,也可随时监测和控制轨迹状况。

5.3 利用实时摩阻扭矩监测技术优化钻井参数

钻井过程中,摩阻扭矩受地层岩性、钻井液性能、钻具组合、机械钻速等多种因素的影响。针对难动用施工井特点,制定了摩阻扭矩处理与控制方法:当摩阻扭矩超出控制目标时,根据实测数据进行摩阻系数反算;若摩阻系数在正常范围内,从井身轨迹、钻具组合、钻井参数优化方面着手,如减小钻压、更换钻具组合;若摩阻系数超出正常范围,从地层岩性、钻井液性能优化、井眼清洁优化方面着手,采取提高钻井液润滑、携岩性能,优化钻井参数,避免大幅度调整井眼轨迹、尽量减少滑动钻进等措施。

5.4 提速工具配套应用技术

利用水力振荡器通过轴向振动,产生钻柱压力波动脉冲,使钻柱与井壁间的静摩擦力变为动摩擦力,改善井下钻压传递效果、减少托压频率、提高钻进工具面稳定性、延长钻头使用寿命。

6 井筒综合提速模式应用

针对胜利油田难动用区块油藏地质特点和开发需要,探索井筒综合提速模式,将钻头、轨迹控制和提速工具配套整体分包,编制整体提速提效方案,实现技术方案的全过程整体优化和落地实施,达到开发效益的最大化。

从现场应用效果来看,井筒综合提速模式有效提高了盐222区块的机械钻速,平均钻井周期由初期60.21 d降低至36.08 d,其中盐222-斜7井钻井周期仅为24.7 d,创区块钻井周期最短纪录,推动了难动用储量油藏的效益开发,也为胜利油田类似区块的后续开发提供了有效技术借鉴。

7 结 论

(1)钻井工程技术方案的优化从源头上降低了难动用区块的开发运行成本。

(2)个性化钻头设计技术能够针对不同的地层使用不同特征的钻头,上部地层使用一体式定向钻头,下部含砾地层采用耐磨混合PDC钻头,有效地提高定向效率、单趟进尺和机械钻速。

(3)充分利用地层造斜特征和底部钻具组合的力学特征,降低滑动钻进的比例是解决长定向段和稳斜段提速提效的关键。

(4)井筒综合提速模式能够整合各种提速方案和提速工具,达到开发效益最大化。