浅埋近距煤层开采三场演化规律与合理煤柱错距研究

黄庆享,曹 健,杜君武,李雄峰

(西安科技大学 能源学院,陕西 西安 710054)

陕北侏罗纪煤田煤层埋藏浅,主采煤层3~5层,煤层间距一般20~40 m,属于浅埋近距煤层[1]。近距煤层开采煤柱应力集中,巷道支护困难;地裂缝发育,破坏生态环境[2-4],煤炭减损开采亟待研究[5]。

近距煤层开采覆岩应力场、位移场和裂隙场(简称“3场”)存在密切联系,国内外学者开展了大量研究。黄庆享等[6-7]提出了基于“上行裂隙”和“下行裂隙”的浅埋煤层隔水层稳定性判据,给出了条带充填覆岩裂隙发育高度计算模型;刘增辉等[8]采用FLCD3D研究了近距离煤层开采的围岩应力;程志恒等[9]模拟了近距离煤层群双重采动下的围岩应力-裂隙演化特征;黄炳香等[10]分析了覆岩采动导水裂隙带分布;李树清等[11]研究了煤层群双重卸压开采覆岩移动及裂隙动态演化规律;薛东杰等[12]分析了浅埋煤层开采的顶板裂隙演化特点;范钢伟等[13]分析了浅埋单一煤层开采的覆岩移动与裂隙分布特征;黄汉富等[14]研究了煤层群开采的裂隙带发育高度;刘辉等[15]研究了浅埋煤层开采的地表塌陷型裂缝形成机理,得到了塌陷型地裂缝的动态发育规律;范立民等[16]通过遥感和实地调查,获得了榆神府矿区的地裂缝发育特征。浅埋近距煤层开采,区段煤柱的存在造成覆岩与地表的不均匀沉降(位移场),沿煤柱两侧直至地表形成集中拉应力区(应力场),从而导致覆岩裂隙与地裂缝发育(裂隙场);此外,两煤层煤柱集中应力的叠加(应力场)直接影响下煤层巷道的安全与支护。目前,基于应力场、位移场和裂缝场3场演化规律的合理煤柱错距和减损开采研究较少,值得深入研究。

笔者以神南矿区柠条塔煤矿浅埋近距煤层开采为背景,采用数值计算、物理模拟和理论分析相结合的方法,揭示不同区段煤柱错距下的3场演化规律,提出了基于3场演化规律的减压模型与减损模型,得到了最佳煤柱错距的计算公式,实现了井下减压和地表减损开采。

1 工程背景

神南矿区柠条塔煤矿开采1-2煤层和2-2煤层。1-2煤层平均厚度1.84 m,平均埋深110 m;2-2煤层平均厚度5 m,1-2煤与2-2煤间距35 m。1-2煤层顶板基岩厚度70 m,土层厚度94.7 m,属于浅埋近距煤层开采。煤系地层物理力学参数见表1。1-2煤层煤柱集中应力导致2-2煤层巷道变形严重,支护困难;两煤层开采地裂缝发育(图1),损害严重。

2 近距煤层开采的应力场演化规律

2.1 数值计算方案

2.1.1 三维模型的建立

采动引起的围岩应力场变化是导致岩层变形和产生裂隙的根源,采用FLAC3D计算近距煤层开采的应力场演化规律。构建模型长×宽×高=1 410 m×500 m×263 m,每个煤层各开挖4个工作面,工作面宽度245 m,区段煤柱宽度20 m,模拟推进300 m,模型边界预留100 m。

2.1.2 模拟开挖方案

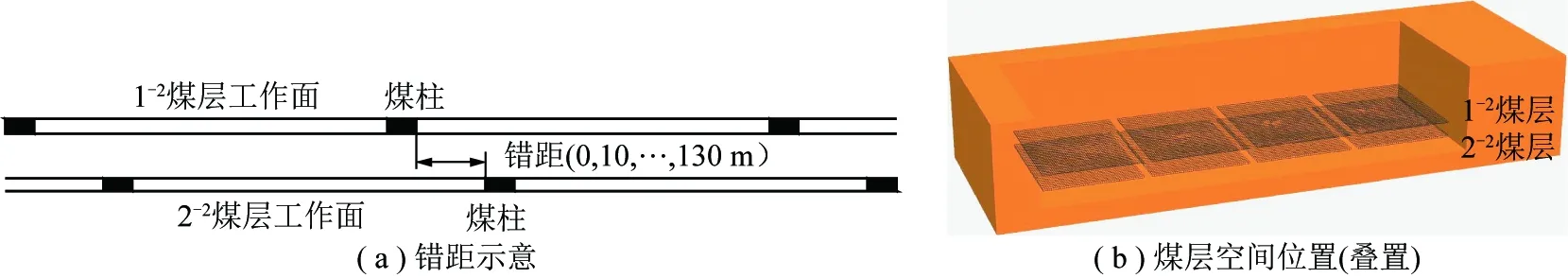

首先模拟开挖1-2煤层,然后模拟2-2煤层工作面,按照1-2煤层区段煤柱与2-2煤层区段煤柱叠置、煤柱边对边错距0,10,30,50,70,90,110和130 m(工作面中部),模拟9种布置方式(图2),掌握应力场和位移场演化规律。

表1 煤系地层物理力学参数Table 1 Physical and mechanical parameters of coal strata

图1 浅埋近距煤层开采地裂缝发育Fig.1 Development of ground surface fractures in shallow buried closely spaced multi-seam mining

图2 三维数值模拟模型Fig.2 3-D numerical simulation model

2.2 1-2煤层开采后的应力场分布

1-2煤层开采后的煤柱最大应力为22 MPa,应力集中系数5.0(图3)。煤柱下方底板形成高、低应力区,集中应力向底板的传递角为32°,采空区中部压实区的应力传递角为25°,如图4所示。

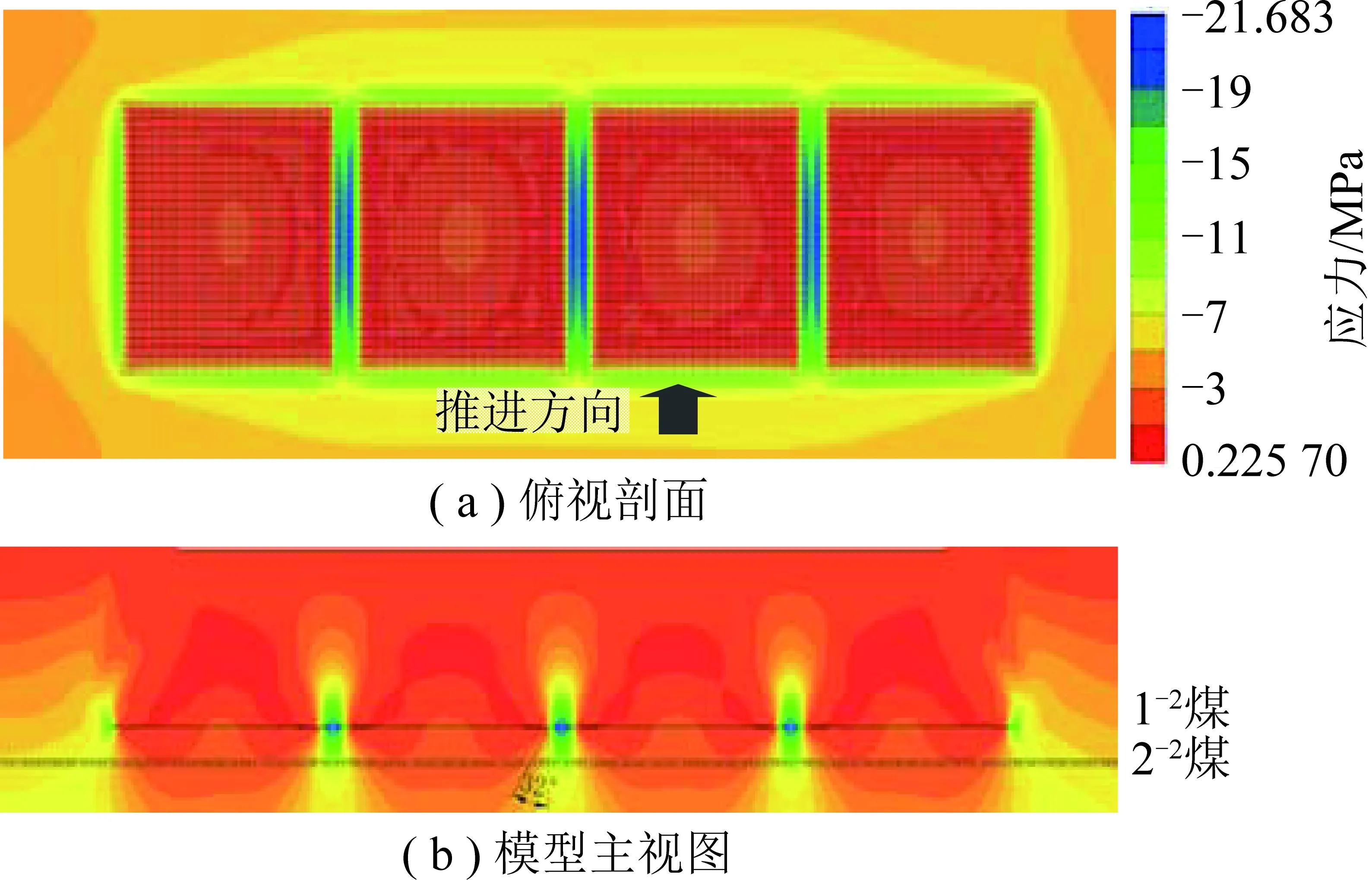

2.3 2-2煤开采后的应力场演化规律

当上下煤柱错距<30 m时,2-2煤层煤柱存在集中应力,为21~25 MPa;煤柱错距为30~70 m时,2-2煤层煤柱集中应力减小;当煤柱错距为70~130 m(采空区中央)时,2-2煤层煤柱处于1-2煤层采空区压实区,煤柱应力又逐渐增大(图5)。煤柱错距30~55 m时,集中应力最小,如图6所示。

减缓集中应力叠加煤柱错距模型如图7所示。图7中,Lσmin为最小煤柱错距,m;Lσmax为最大煤柱错距,m;h为煤层间距,m;a1为上煤柱宽度,m;a2为下

图3 1-2煤层开采应力分布Fig.3 Stress distribution of No.1-2 seam mining

图4 2-2煤层高、低应力区分布Fig.4 High-low stress zones distribution of No.2-2 seam

图5 不同煤柱错距应力场演化规律Fig.5 Stress evolution vs.coal pillar staggered distance

煤柱宽度,m;b为巷道宽度,m;φ1为上煤柱集中应力传递角,(°);φ2为压实区集中应力传递角,(°);k为上煤层采空区压实区宽度系数;L为上煤层工作面宽度,m。

图6 2-2煤层煤柱最大集中应力随煤柱错距变化规律Fig.6 Max.stress of No.2-2 coal pillar vs.coal pillar staggered distance

图7 减缓集中应力的煤柱错距计算模型Fig.7 Pillar staggered model of avoiding concentrated stress

避免应力叠加的最小煤柱错距为

Lσmin=htanφ1+b

(1)

避免应力叠加的最大煤柱错距为

(2)

避开应力集中的合理煤柱错距Lσ的范围为

Lσmin≤Lσ≤Lσmax

(3)

3 地表拉应力场与位移场演化规律

3.1 1-2煤层开采地表拉应力场与位移场

3.1.1 地表拉应力场分布规律

1-2煤层开采后,地表拉应力场主要集中于工作面开采边界对应地表的位置,呈“环状”分布,且指向采空区中部的位置,如图8所示。由于拉应力已超过表土层抗拉强度(0.03 MPa),工作面边界(开切眼和煤柱)对应的地表将产生环状集中裂缝。

图8 1-2煤层开采地表拉应力场分布Fig.8 Surface tension stress of No.1-2 seam mining

图9 1-2煤层工作面覆岩与地表位移场分布Fig.9 Displacement of overburden and ground surface of No.1-2 coal faces

3.1.2 地表位移场分布规律

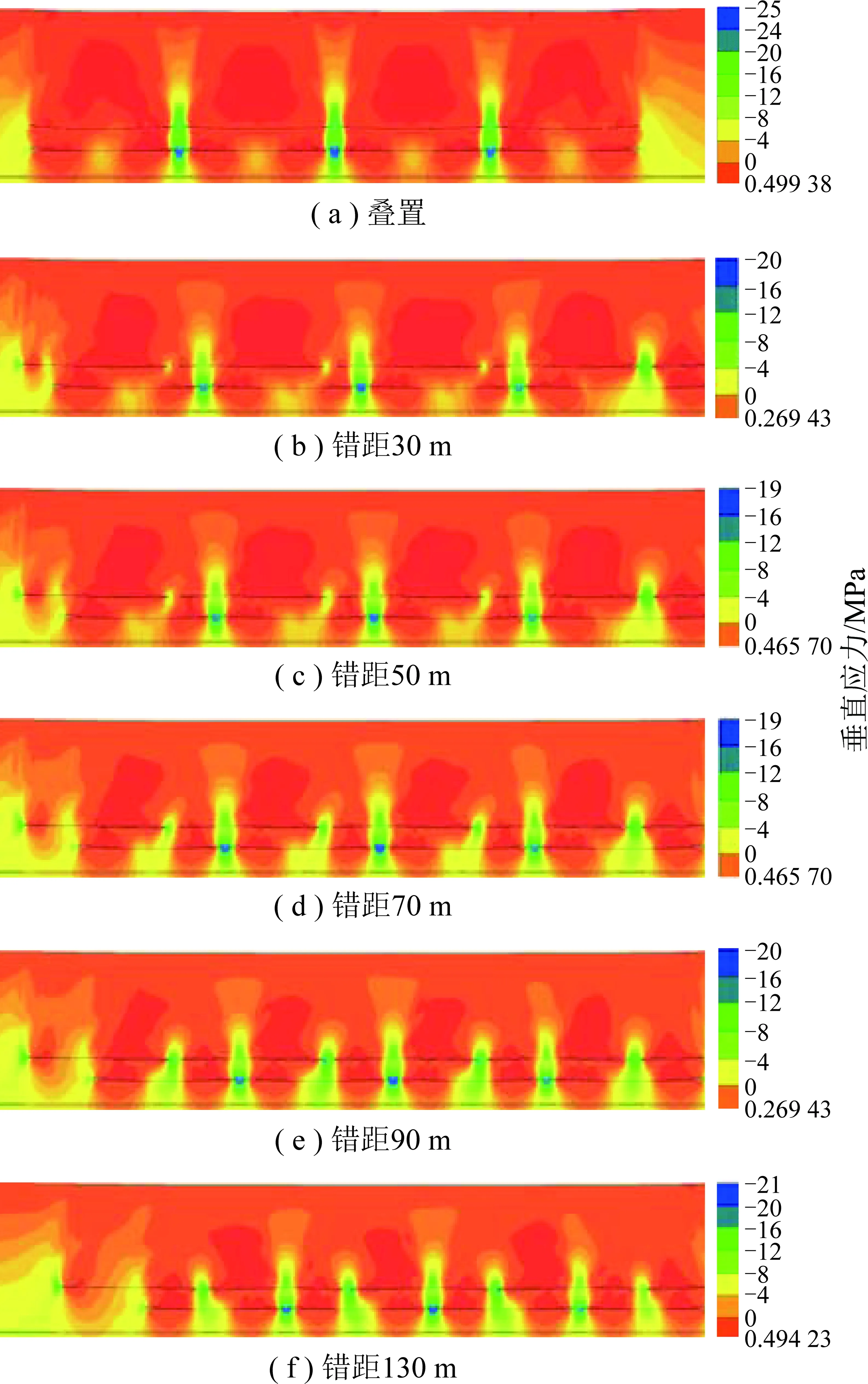

1-2煤层开采后垂直位移如图9所示,分析可知,由工作面直接顶直至地表,覆岩垂直位移呈减小趋势;工作面间为区段煤柱,其对应的覆岩位移及地表下沉量明显减小,而采空区中部对应地表下沉量较大,因而造成地表的不均匀沉降。可见,煤层群开采条件下,区段煤柱对地表沉降具有明显影响,通过煤柱的合理布置,可以减小地表破坏程度。

1-2煤开采后覆岩与地表下沉曲线如图10所示,地表最大下沉量1.16 m,位于2个中央采空区中部,而煤柱对应的地表最大下沉量为1.05 m。可见,区段煤柱增大了地表非均匀沉降,下沉盆地呈“波状”分布,“波峰”与区段煤柱对应,下沉量较小;“波谷”与工作面采空区中部对应,下沉量较大。

图10 1-2煤开采覆岩与地表下沉曲线Fig.10 Overlying strata and surface subsidence curves of No.1-2 seam mining

1-2煤开采后地表水平变形如图11所示。开采边界地表水平变形最大,煤柱上方次之,地表产生拉伸变形,是地表拉裂隙集中发育区。采空区中部上方为负值,地表产生压缩变形,是裂缝闭合区。

图11 1-2煤开采地表水平变形曲线Fig.11 Surface horizontal deformation curve of No.1-2 seam

3.2 2-2煤层采动地表拉应力场与位移场演化规律

3.2.1 不同煤柱错距地表拉应力场演化规律

拉应力导致拉应变,拉应变产生拉裂缝。分析上下煤层煤柱不同错距时的地表拉应力场与水平位移场的关系,有助于揭示地表裂缝演化机理。

2-2煤层开采后的地表倾向拉应力分布如图12所示,当煤柱错距小于10 m时,地表拉应力较大,超过0.6 MPa;煤柱错距大于30 m后,1-2煤层与2-2煤层的地表集中拉应力场逐渐分散,最大拉应力明显减小;煤柱错距50 m时,最大拉应力减小为0.3 MPa;煤柱错距大于70 m后,2-2煤层煤柱进入1-2煤层采空区中部,地表拉应力进一步减小。2-2煤层开采后地表总体沉降量增加,采空区边界地表集中拉应力大于表土抗拉强度,地表出现拉裂缝。

3.2.2 地表位移场和水平变形分布规律

1-2煤与2-2煤开采后,不同煤柱错距时的地表最大下沉曲线如图13所示。上下煤柱叠置时,地表下沉量最大;随着煤柱错距增大,直至2-2煤层煤柱位于1-2煤采空区中部(错距110 m),地表下沉量最小。可见,增大煤柱错距有利于减沉。

图12 2-2煤开采的地表倾向拉应力场Fig.12 Surface inclined tension stress field of No.2-2 seam

图13 地表最大下沉量随煤柱错距的变化规律Fig.13 Maximum surface subsidence vs.coal pillar staggered distance

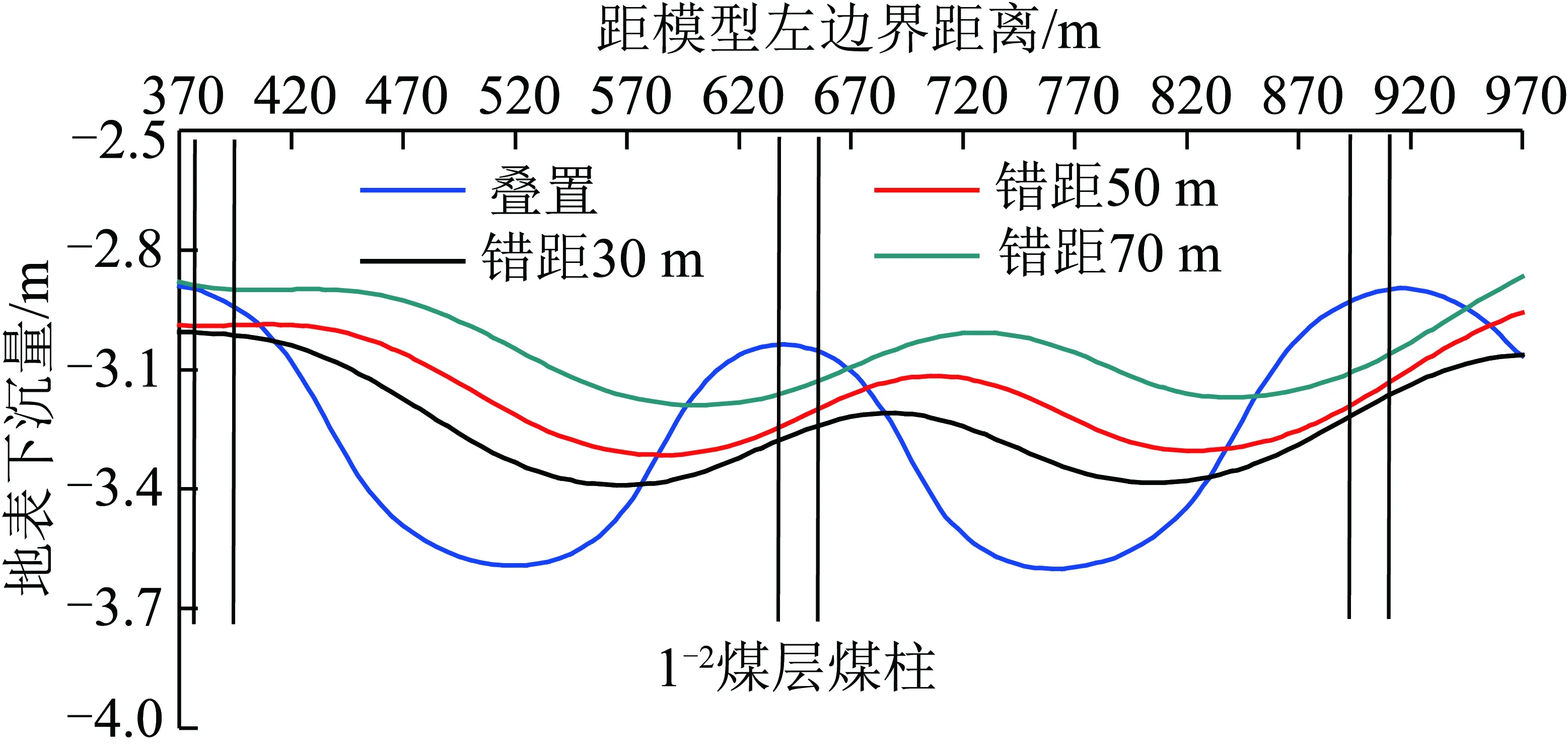

1-2与2-2煤层煤柱不同错距的地表下沉曲线如图14所示,上下煤柱叠置的地表下沉量最大,且沉降最不均匀;错距大于30 m后,下沉盆地内地表沉降落差开始减小,沉降逐渐趋于平缓。

图14 不同煤柱错距的地表下沉曲线Fig.14 Surface subsidence curves with variation of coal pillar staggered distance

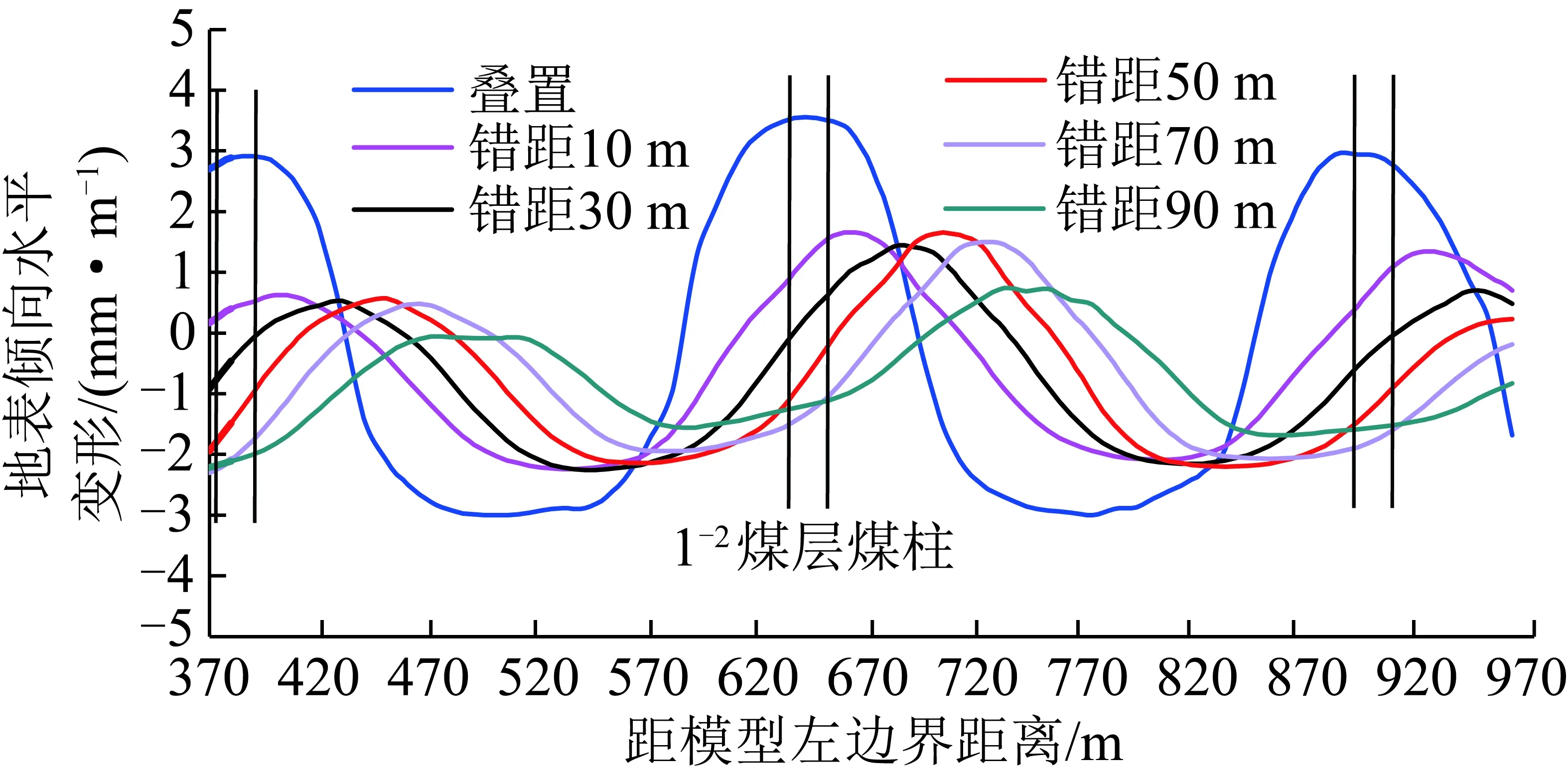

根据图12~15,煤柱叠置的地表不均匀沉降程度、水平变形量和拉应力都最大;当煤柱错距>30 m后,地表下沉不均匀程度、水平变形量和水平拉应力逐渐减小。可见,通过合理的煤柱错距布置,可以减缓地表下沉“波状”幅度,减轻地表拉应力和水平变形。

图15 不同煤柱错距的地表倾向方向水平变形Fig.15 Surface inclined horizontal deformation curves with variation of coal pillar staggered distance

4 近距煤层开采裂隙场演化规律

4.1 裂隙场的数值与物理模拟设计

4.1.1 数值计算方案

采用非连续变形软件UDEC模拟煤层开采引起的裂隙分布规律,建立可模拟长×宽为720 m×287 m的平面模型,工作面宽度245 m,区段煤柱宽度20 m。模型首先开挖1-2煤,掌握单一煤层开采的裂隙发育规律;两层煤开采同样设计了9组不同煤柱错距方案,研究裂隙场演化规律。

4.1.2 物理模拟实验

为了与数值计算相互验证,建立了平面应力物理相似模型(图16),根据研究范围确定几何相似比为1∶200,模型长×宽×高=5 m×0.2 m×1.35 m。实验采用照相机与BJQF-1型裂缝测宽仪配合监测开采引起的覆岩与地表裂缝,首先开采1-2煤层,工作面宽度245 m,根据现场参数留设20 m区段煤柱;然后开挖2-2煤层,研究上下煤柱不同错距的覆岩和地裂缝规律。

图16 物理相似模拟模型Fig.16 Physical simulation model

4.2 裂隙场演化规律

4.2.1 1-2煤层开采后的裂隙发育规律

1-2煤层开采后的裂隙发育规律如图17所示,图17(a)中褐色部分表示裂隙,其疏密表示裂隙发育程度。模拟发现,1-2煤层开采后,沿区段煤柱两侧形成向上发育的集中裂隙带,倾角约65°,工作面中部压实区裂隙发育不明显。

图17 1-2煤开采裂隙发育规律Fig.17 Fracture development of No.1-2 seam mining

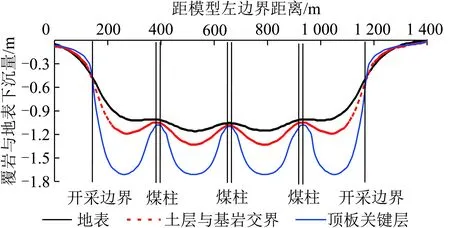

4.2.2 2-2煤层开采后的裂隙场演化规律

1-2与2-2煤层上下煤柱不同错距时的裂隙场演化规律如图18所示。当煤柱边对边错距<10 m时,2-2煤开采形成的裂隙场与原1-2煤层开采的裂隙场叠合,造成区段煤柱两侧裂隙集中发育,地表出现明显裂缝,这与图12所示拉集中应力场吻合。可见,煤柱两侧覆岩和地表裂隙是拉应力造成的。

当煤柱错距>30 m时,2-2煤层开采形成的裂隙场与1-2煤层开采形成的裂隙场开始分散,裂隙发育程度减弱,1-2煤层煤柱侧集中裂隙在2-2煤采动后趋于闭合,地表趋于均匀下沉。

图18 1-2煤与2-2煤开采裂隙发育演化规律Fig.18 Fracture field of No.1-2 and No.2-2 seam mining

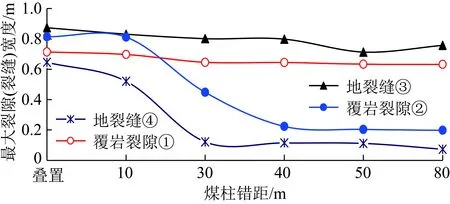

通过物理模拟观测不同区段煤柱错距时的覆岩裂隙与地裂缝演化规律,定义工作面开采边界煤柱侧覆岩裂隙①与地裂缝③、区段煤柱侧覆岩裂隙②与地裂缝④(图19),覆岩裂隙与地裂缝最大宽度随煤柱错距的变化如图20所示,可得:

(1)当1-2与2-2煤层煤柱叠置时,两层煤开采形成的裂隙场叠合,覆岩裂隙②宽度最大达0.81 m,地裂缝④宽度最大达0.65 m(图19(a))。当煤柱错距40 m时,间隔岩层整体垮落,1-2煤层煤柱及其支承影响区顶板整体沉降,原有裂隙与地表裂缝趋于闭合,地表不均匀沉降程度大大减小(图19(b))。

(2)永久裂隙(裂缝):开采边界煤柱侧覆岩裂隙①与地裂缝③宽度基本不随煤柱错距变化,宽度分别为0.66 m和0.80 m。

(3)可控裂隙(裂缝):区段煤柱侧覆岩裂隙②随煤柱错距的增大而减小,煤柱叠置时最大达0.814 m,错距大于40 m后,裂隙宽度随错距的增大变化不大,平均0.21 m,相比叠置时减小了74.3%;区段煤柱侧地裂缝④随煤柱错距的增大而减小,煤柱叠置时最大达0.65 m,错距大于30 m后,裂缝宽度随错距的增大变化不大,平均0.11 m,相比叠置时减小了83.6%。可见,区段煤柱错距对其上部的覆岩裂隙与地裂缝起控制作用。

图19 不同布置方式的物理模拟Fig.19 Physical simulation research with different layout

图20 覆岩裂隙与地裂缝随煤柱错距变化Fig.20 Fracture width vs.coal pillar staggered distance

5 基于三场演化规律的合理煤柱错距

5.1 应力场-位移场-裂缝场耦合控制模型

根据覆岩及地表应力场、位移场和裂隙场演化规律的模拟分析,随上下煤柱错距增大,下煤层煤柱位于上煤层煤柱侧减压区,上煤柱位于下煤层顶板垮落压实区,上下煤柱的倒梯形支承结构错开,下煤层煤柱集中应力减小,上煤层煤柱充分下沉,地表不均匀沉降和集中拉应力减小,具有耦合性。基岩相对于松散层而言,是地表沉陷的控制层[17],因此建立“应力场-位移场-裂缝场”耦合控制模型如图21所示,可得控制地表裂缝的合理煤柱错距公式:

(4)

式中,Lε为减缓地表裂缝的合理煤柱错距,m;h1为上煤层上覆基岩厚度,m;α1为上煤层开采基岩垮落角,(°);α2为下煤层开采岩层垮落角,(°)。

图21 减缓地表不均匀沉降的煤柱错距计算模型Fig.21 Coal pillar malposition distance model of reducing surface uneven subsidence

5.2 合理煤柱错距的确定

煤层群合理的区段煤柱错距,减小地表沉降落差(即可减小地表集中拉应力和水平变形),从而减小地表拉裂缝,实现地表减损开采。同时,也可兼顾减小下煤层煤柱集中应力,实现井下减压。

因此,合理的煤柱错距L为

L⊆Lδ∩Lε

(5)

5.3 实例分析

根据柠条塔煤矿1-2煤与2-2煤开采地质条件,计算参数如下:h=33 m,a1=a2=20 m,b=5 m,φ1=32°,φ2=25°,k=0.22,L=245 m,h1=70 m,α1=65°,α2=70°。

由式(1)~(3)可得,减缓下煤层煤柱集中应力的合理煤柱错距范围为:26 m≤Lδ≤55 m。

由式(4)可得,减小地表不均匀沉降与最大下沉量的煤柱错距为:44.6 m≤Lε≤122.5 m。

合理的煤柱错距为:44.6 m≤L≤55 m。

神南矿区柠条塔煤矿已经采纳上述计算结果,拟采用上下工作面等宽平行错距45~55 m布置。

6 结 论

(1)地表拉应力导致地表水平拉应变,水平拉应变导致地表裂隙,采场覆岩“应力场-应变场(位移场)-裂隙场”具有耦合性。

(2)煤柱的存在导致覆岩沉降不均匀,在煤柱产生集中压应力,在煤柱侧产生集中拉应力。通过合理的煤柱错距布置,减轻地层不均匀沉降,可避免煤柱压应力集中,同时减轻煤柱侧的拉应力集中,实现地下减压和地表减损的耦合控制。

(3)为了减轻煤柱集中应力(降低巷道支护难度),应当将下煤层煤柱布置于上煤层减压区内,避免上下煤柱集中应力叠加,以及下煤柱与上部采空区压实区叠加。为了减轻地表裂隙,必须将上煤层煤柱位于下煤层采空区压实区内。

(4)基于浅埋近距煤层开采的三场演化规律,建立了减缓地表不均匀沉降的煤柱错距计算模型,减小煤柱集中应力和减轻地裂缝具有耦合交集,由此提出了合理段煤柱错距确定方法。