半自动纳米量子点检测仪设计

杨晓昆,张正平,张 灿

(贵州大学大数据与信息工程学院,贵州贵阳 550000)

0 引言

当浩瀚的宇宙无法阻止人类探索未知的脚步,学者们又将无限的热情投入到更为复杂的微观世界纳米级的研究。量子点的研究方向长期以来都处于科研领域的最前沿,但量子点复杂的制配过程和繁琐的检测方法,一直是该领域探索道路上的拦路虎[1]。所以,文章设计出了一种新型的专门针对量子点检测的一种半自动化仪器设备,该设备将大幅减少研究人员检验量子点所需时间,可以把工作重心转移到更加有意义的科研之中。为了更好地协助科研人员对蛋白质量子点的研究,实验组研究设计并优化了这套半自动化的量子点检测系统。

量子点芯片检测技术一直是一项学科交叉性强,检测繁琐,集成度高的高端技术,是很难通过一个单位或者研究部门独立完成的项目。所以,本套系统经过大量的资料翻阅,实际检测,最终汇总分析才得出最终的结论。

量子点的检测首先要理解荧光偏振的原理,是根据光偏振的概念衍生出来的。因为光是由极小的波所构成的,并可以在任一平面上均匀运动,当光通过某些特殊处理过的平面时,光波受到影响,其振动平面发生了改变,这一现象称为光的偏振。

光的这一偏振特性经常用于化学检验之中,当偏振光穿过含有某些特定的透明物时,其振动性质将发生相应的变化,结合光的偏振特性,美国耶鲁大学的物理学家成功制备出一种纳米级半导体并将其命名为量子点,又称为纳米晶。当对特定的量子点施加某一光或者电场时,它们将改变光的偏振方向。通过对被测物体结果的观测,可以得出实验环境中是否已经成功合成目标量子点。

根据这一思路,实验室设计了一套可以对量子点进行分析的纳米量子点检测系统。该检测仪的设计可以大幅减少实验人员观测所需时间。

1 检测系统原理和结构

纳米量子点检测仪设计的基本原理是根据量子点反应Perrin公式[2]来确定的:

(1)

式中:Rg为已知理想气体常数;P0为荧光偏振的理论最值;P为溶液中的荧光偏振;η为溶液黏度;V为荧光分子黏度;τ为平均寿命;T为量子点所在荧光液的反应时间。

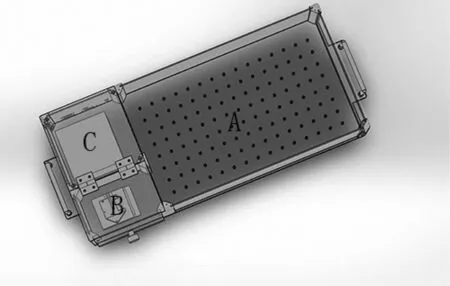

所以,当检测制备完成的待测量子点时,应当将量子点的阶梯性反应时间考虑在内。又因为,检测量子点需一特定波长的激光,若直接将其暴露于自然光中,会对实验结果产生极大的干扰。并且,为了避免人为手动操作造成的误差,所以为排除对待测样本所有可能光干扰,最终采用全密闭式黑域结构[3]。其主体外部结构如图1所示。

图1 检测仪主体结构

检测仪的结构主体部分由软件solidwork绘制完成,如图1所示整个检测仪主体结构长、宽、高分别为520 mm±0.5 mm、255 mm±0.5 mm、120 mm±0.5 mm,铝制结构,完全工作状态质量为15 kg。该结构在前几代的基础之上将体积和外观上做了进一步改善,将原有检测仪的质量进一步减小,并在仪器左右两边增添了耳朵扶手结构,使该检测仪器具有更好的可移动性,可以在更加多样的环境中与PC机进行配合。并且对样本量子点的观测、定位等功能进行了改进。

在图1所示的检测仪主体结构中,孔洞区域A预置量子点光路结构,内部孔洞结构起到了固定元件的作用。所需放置设备元件有偏振片电机、分光元件、

CCD相机和光谱仪等光学、图像处理设备。

仪器中,左下角所标记的区域B为放置待测样本的移动滑台,滑台最终移动方案将由区域C控件部分提供。滑台下方开口,由一块MEMS微镜负责激光源的输出与处理[4]。

区域C是检测仪器设备的核心部分,由1块STM32控制PCB板及一块保护PCB板构成,其作用是通过接收PC上位发出的命令或数据进行内部处理,对区域B中的滑台结构以及区域A中的偏振片电机进行控制和定位,而保护PCB板则起到了对整个电路系统的保护和监测作用。所以,包括图1中主体部分后,整套纳米量子点检测系统的结构图如图2所示。

图2 检测仪结构分布图

2 下位机平台搭建

如果将整套系统与人体做类比的话,位于检测仪主体结构区域C接收来自PC上位机命令并执行的下位机无异于是类似人类躯干的存在。在该结构区域中由一块实验室自主设计、专门针对新一代纳米量子点检测仪器设备的STM32控制板及保护电路所构成,因考虑到实验环境及第三方实际需求,本文最终选用了高性能动态低能耗的Cortex-M3系列内核的单片机进行开发。一组对应电机控制命令格式如表1所示。

表1 电机控制命令格式表

16 bit帧头后,CMD是命令字,需由PC上位机向串口填写基本的控制、命令、警告等信息;将被控制电机等设备编号,以ID形式记录,DIST/ANGLE所储存的是滑台电机和偏振片电机运动距离和角度,CW/CCW是被控制器件运动方向,1 bit STOP停止位,6 bit预留位,结尾由16 bit帧尾填充。由此构成了一段完整的命令/数据格式。

考虑到控制板在上电工作之后需要时刻接收来自PC上位机发送的命令和数据,所以对控制板的通信模块采用如图3所示设计。

图3 控制板通信模块

其中,TX1/RX1为数据或命令的收发功能部分,TX2/RX2为更新控制板功能接口,起到了程序擦、写的作用。同时为了增强PC上位机与下位机的通信效率,特别对收发数据或者命令设计了一套专用的接口标准。其串口参数基础配置:波特率为115 200 baud;据长度为8 bit;停止位为2 bit;奇偶校验位无;数据帧头为0xAA,0x55;数据帧尾为0xFD,0xDF。

根据式(1)可知,当量子点制备完成之后,在正常寿命之内,荧光液反应时间T决定了偏振光P的效率[5]。所以,针对该仪器设备,提出的检测方案为将同一期制备的量子点按照时间先后顺序,均匀涂抹于3×3格的载玻片上,又因为接收图像的CCD相机,在确定最佳视距之后,只能观测到一个量子点所在簇,所以,还需将量子点簇所在载玻片置于如图4所示的2.4 mm×2.4 mm可移动距离滑台之上。

图4 移动滑台

为了可以准确独立地对该平台进行位移以便寻找量子点簇,其电机驱动模块做出如图5所示设计。

电机驱动模块中,左侧部分由上到下分别为X电机控制部分、Y电机控制部分以及偏振片电机控制部分。又因为该移动滑台自带的光耦开关结构,为了防止滑台电机的磨损,设计了如图5中右侧部分所示的警告位。

在搭建好所需移动滑台控制系统之后,X、Y轴的定位方案受到实验室测量环境的限制,传统的刻度式测距已经无法在可移动范围只有2.4 mm的距离长度中进行精确定位。因此,本文为滑台的精确定位提出了一种新型算法,并命名为数值边界定位算法[6]。

电机的驱动原理是当检测仪区域C中的STM32电机控制引脚向电机发出一定的周期脉冲时,电机会带动滑台移动一个与之对应的距离。所以文中将此对应距离定义为一个单位距离。通过滑台自带的光耦开关结构,多次对2.4 mm长度进行脉冲测距,得出滑台位移距离对应的脉冲次数为4 439,并将其记为DisMax。所以,可得脉冲次数与滑台单位距离的关系如式(2)所示:

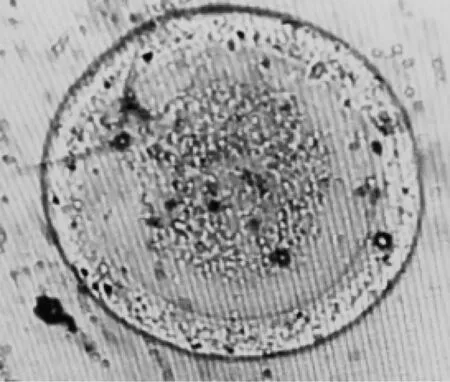

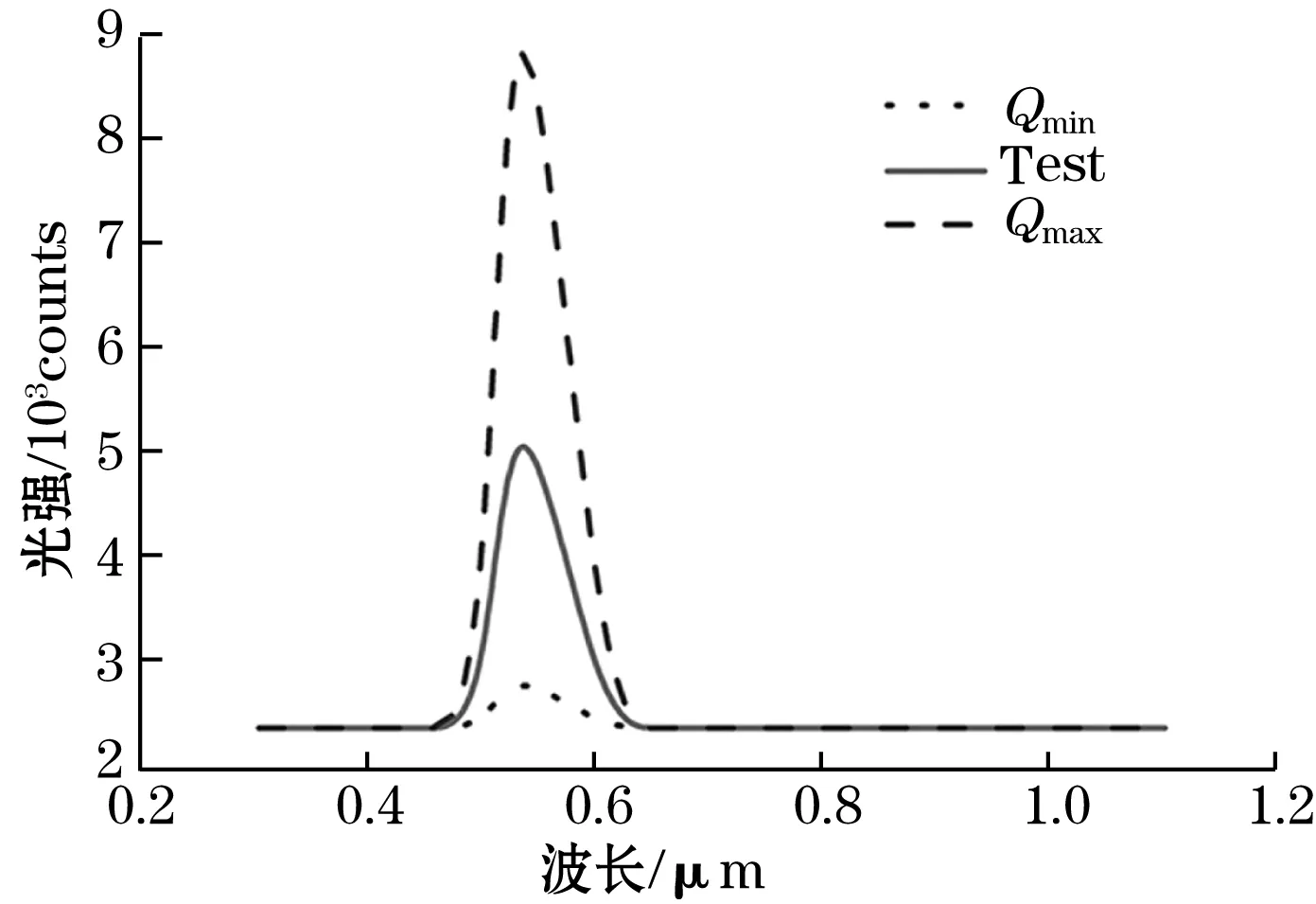

s(x)=x,0 (2) 式中x为STM32输出脉冲的周期数。 同时,电机的移动方向由STM32方向引脚输出的电压所决定,这里将电机移动方向与电压关系定义如式(3)所示: (3) 式中x为相应引脚输出的电压,而数值1对应于表1中的方向CW,数值-1对应于表1中的负方向CCW。 将式(2)、式(3)合并,构造新的函数式(4): fi(x1,x2)=di(x1)si(x2) (4) 式中i为PC上位机第i次发出的系统距离命令数据。 图5 控制板电机驱动模块 将上述式子合并整理,最终得出同时适用于X、Y轴的数值边界定位算法,如式(5)所示: (5) 式中:x、y为从x轴和y轴得到的方向与距离数据,z(m,n) 的值域为[0,1],若超过范围,滑台电机的光耦警告位会向STM32下位机发出警告信号,再由控制板做出相应反馈处理。 在下位机移动滑台中应用此算法可在不使用传统度量衡的基础之上将定位范围精确度提高至μm级别,并且,通过修改A4988驱动保护芯片的细分关系,可以进一步提高或者降低精确度以到达实际实验需求。 在PC上位机中,实验室所选用的编译工具是QT编译软件[7]。其软件功能是将STM32控制板、MEMS微镜、光谱仪、CCD相机等硬件的源码部分进行二次开发,集成主要功能为收集、处理、反馈下位机以及数据收集元件的信息的功能。最终软件工作状态使用界面如图6所示。 图6 PC软件使用界面 图6中,左上框所包围区域为整个检测系统上位机控制区域,控制对象包括滑台电机、偏振片电机、MEMS微镜、光谱仪以及CCD相机。右下框所围区域为工作状态区,实时反映以上元器件的工作状态,以及量子点检测状态。中间部分为检测系统工作区域,将以波长-强度的对应关系形式实时反馈量子点的检测数据。 当量子点检测仪器开始工作之后,光谱仪便启动并接收光谱数据,并将波长与强度对应关系保存于特定数组之中。根据激光透过量子点簇会发生偏振这一现象设计出偏振片结合旋转电机的配置。 因精确度限制偏振片容错角度为±2°,所以设置偏振片电机的每次旋转角度为2°。如果令旋转电机以一匀速工作一圈,不仅无法在量子点最大偏振角处获得准确数据,还会在寻找到偏振角后继续做无用功,以致会浪费大量有效时间。为此,本文为旋转电机提出了一种新型算法,不仅可以提高寻找最大偏振角的精确度。同时,对同一量子点检测减少一半左右的时间。 首先,经过反复试验,找出并记录可接受范围内所检测量子点的最弱与最强时刻的波长与强度数值。 可接受最弱、最强量子点信号所在簇CCD成像如图7、图8所示。 图7 量子点所在簇最弱CCD成像图 图8 量子点所在簇最强CCD成像图 将图中最弱与最强信号数据以波长对强度积分,分别记为Qmin与Qmax。并将单位时间内光谱仪捕获强度数据记为q(n),该数据受到光谱仪积分时间影响而不同,且对单位时间内的强度进行求和运算[8],记为式(6): (6) 式中λΔ为光谱仪可识别波长范围。 并根据强度数据构造关系式(7): d(n)=q(n)-q(n-1)-[q(n-1)-q(n-2)] (7) 定义为强度增强速度。 同时,设置判决函数式(8): (8) 所以最终得出的函数关系式(9): (9) 因为g(x)判决关系式(8)的影响,f(n)只有在Q(n)的值位于Qmin与Qmax之间时才有意义。当f(n)的值减小时,说明光谱仪已接近偏振值,则减缓旋转电机速率[9]。最终,在得到有效数据并记录之后,判决偏振片工作角度若小于180°则原路径返回,若大于180°则继续旋转,直至归零。偏振光波长-强度关系如图9所示。 图9 量子点波长强度关系图 在结构、上位机、下位机搭建完成基础之上,整个程序可以开始运行。将制备的量子点均匀涂抹于3×3的载玻片上,置放于滑台之上,量子点检测仪便可以开始工作,其工作流程如图10所示。 图10 检测仪工作流程图 整个工程从立项到研发再到投入使用一共历时3年,4次改版,最终确定了当前的样式,虽然已达到验收标准,但后期将机器学习功能相继融合,尽工作组最大努力,将该半自动纳米量子点检测仪器向全自动方向继续完善。最终,该半自动纳米量子点检测仪实物图如图11所示。 图11 纳米量子点检测仪工作图

3 上位机控制台测试

3.1 光谱仪信号处理

3.2 系统工作流程

4 结论

——多功能光谱仪