大型水轮发电机转子引线穿轴部分烧蚀分析及处理

任天明

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

转子引线作为发电机励磁系统的重要组成部分,作用是将励磁电流从集电环引至磁极,部分机组结构的转子引线需要穿过发电机顶轴轴壁,对于高转速机组多采用导电杆配合螺母连接的穿轴结构。

1 问题概述

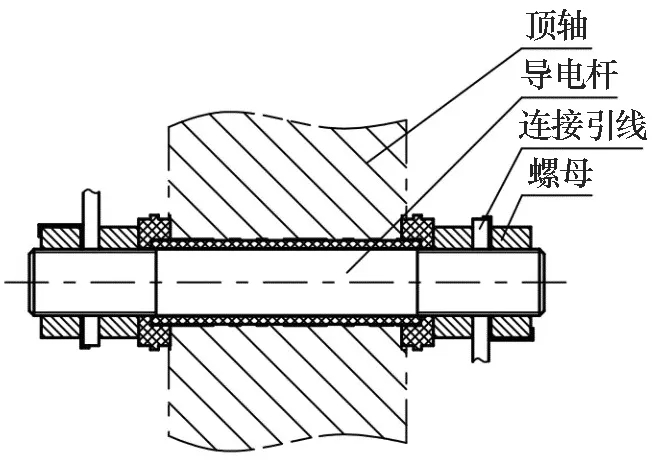

2016年国内某水力发电厂的一台机组发电机满负荷跳机,经检查发现负极转子引线下端穿轴螺杆连接处发生过热烧蚀见图1,螺母与引线表面烧蚀明显,烧蚀转子引线穿轴部分结构见图2。

图1 转子引线穿轴部分烧蚀照片图

图2 烧蚀转子引线穿轴部分结构图

2 问题分析

从事故现象分析,事故的发生原因是转子引线相关零部件接触部位过热。我们对能够引起转子引线相关零部件接触部位过热的原因作了分析。

2.1 电密分析

2.1.1 螺母与引线接触部位

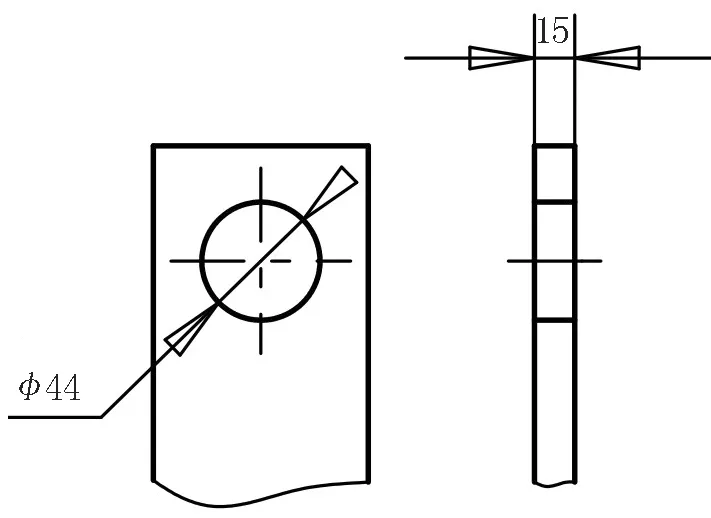

该转子引线穿轴部分结构主要考核导电杆过流的电流密度和引线连接处的接触电密,由于结构安装需求限制,导电杆端部为M42螺纹见图3,而连接引线见图4,开孔为Φ44 mm,理论上存在连接引线与导电杆螺纹不接触的情况,此情况下引线连接处的过流接触面积为左右螺母和连接引线的接触面积,即两个螺母侧面的面积之和2S1=6 236 mm2。发电机转子额定励磁电流(IN)为1 713.3 A,导电螺母与转子引线的接触电密为IN/2S1=0.27 A/mm2,小于转子引线的接触电密限值为0.4 A/mm2。

1.导电杆;2.螺母;3.连接引线

图4 连接引线安装开孔示意图

2.1.2 导电杆自身电密

连接处导电杆的最小截面积为S2=πr2=1 082.7 mm2,导电杆最小直径处的电流密度为IN/S2=1.58 A/mm2,小于转子引线的电流密度限值2.5 A/mm2。

2.1.3 螺母与导电杆接触部位

单螺母与导电杆螺纹有效接触面积S3=3 417.3 mm2,螺母与导电杆接触部位电密为IN/2S3=0.25 A/mm2,小于转子引线的接触电密限值为0.4 A/mm2。

综上,在螺母与引线接触部位、导电杆自身、螺母与导电杆螺纹连接部位的电密均在合理范围内。

2.2 制造或安装中可能出现的问题

2.2.1 螺母与引线接触不良

当接触表面不平整时,即螺母或连接引线接触面的平面度不满足要求时,可能会导致连接引线与螺母连接不紧实,造成局部虚连;当螺母在振动或者螺母没有把紧情况下时,造成接触部位虚连,在长期运行过程中,产生局部过热,最终导致该部位产生烧蚀。机组频繁启停,极有可能造成螺母松动。

2.2.2 螺纹加工偏差也可能造成虚连

由于普通螺纹连接的螺纹副是用于传递把紧力,螺母的螺纹和导电螺杆螺纹的牙型均存在公差,当采用螺纹连接时,真正受力的仅是相互啮合的8~10扣,其余螺纹副处于虚接或不接触状态,处于虚接状态的螺纹副导电时电密将增大,导致局部过热,机组长时间运行,造成该位置烧蚀。

由上述分析可知,该机组发生转子引线穿轴部分烧蚀的现象,可能是多方面因素综合导致的。

3 问题处理

由于螺纹副导电存在较大的虚接风险,应更改结构解决该问题。将螺纹导电更改为平面搭接导电,避免原结构由于引线相关零部件接触不严及螺纹加工不合格造成虚连,并最终导致转子引线局部过热被烧蚀的可能性。

3.1 结构介绍

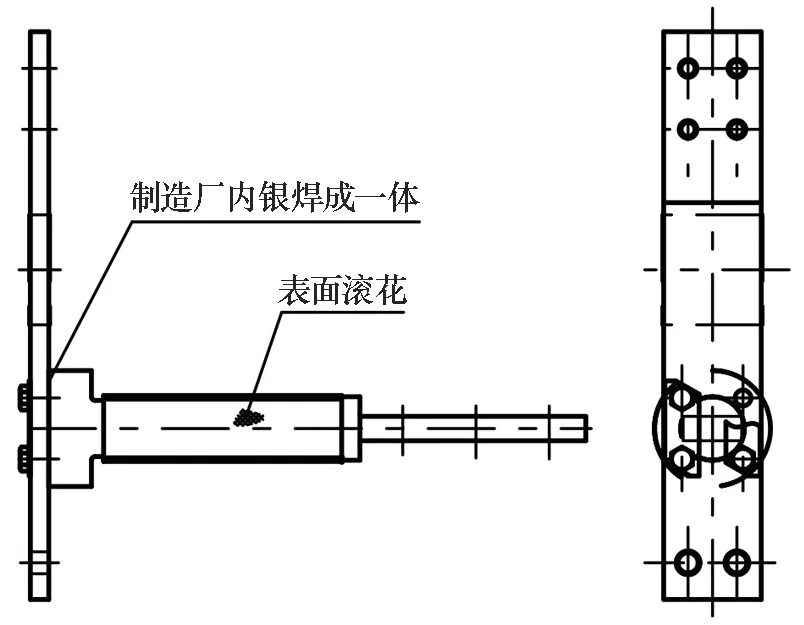

更改后的导电杆结构见图5,将穿轴的导电杆用铜棒整体加工,一侧加工出圆柱头,可配合垫圈安装在顶轴轴壁内侧,同时在制造厂内将圆柱头端面与转子引线铜排银焊成一体,并用螺栓进行把合。导电杆另一侧加工成平面并加工出安装孔,工地安装时将其与需要连接的转子引线铜排锡焊成一体见图6,并用螺栓把合。导电杆穿轴位置表面滚花处理,用绝缘材料浸胶包绕并热压成一体,在现场安装时缠绕绝缘材料保证与顶轴轴壁开孔之间无间隙。

图5 更改后导电杆结构图

3.2 结构可靠性分析

新结构取消了原有结构螺纹导电,改为平面导电,避免了由于螺纹副配合公差和螺纹把合松动造成局部虚连,最终过热烧蚀转子引线穿轴部分。下面从两方面对新结构的可靠性进行分析。

图6 更改后导电杆穿轴安装结构图

3.2.1 接触部位电流密度可靠性分析

相较于原结构的转子引线穿轴部分结构,新结构将导电杆左右均加工出平面,使用平面连接导电,并将接触平面采用银焊和锡焊焊接成一体,平面接触能够保证接触面紧密,不发生虚连,防止了局部过热烧蚀转子引线的可能。

该水电站采用上述结构优化后,导电杆与引线在制造厂内银焊成一体,二者接触面积为S3=6 036 mm2,接触电流密度为IN/S3=0.28 A/mm2,小于转子引线的接触电密限值0.4 A/mm2。

导电杆右侧平面与连接引线的接触面积为S4=8 178 mm2,接触电流密度为IN/S4=0.21 A/mm2,小于转子引线的接触电密限值0.4 A/mm2。

导电杆截面最小处为矩形平面,面积为S5=960 mm2, 电流密度为IN/S5=1.78 A/mm2, 小于转子引线的电流密度限值2.5 A/mm2。

3.2.2 结构稳定可靠性分析

(1) 导电杆穿轴位置滚花后包绕浸胶绝缘材料,保证绝缘材料包绕紧实并且固化后不会与导电杆松脱发生相对位移。

(2) 工地安装导电杆时,在穿轴处包绕,与顶轴轴壁开孔无间隙,防止机组运行时振动,导致导电杆与顶轴相对运动摩擦破坏绝缘结构造成导电杆与顶轴短接发生事故。

(3) 导电杆安装时,在顶轴内侧安装垫圈,防止机组运行时,导电杆在离心力作用下向外径方向串动,牵拉转子引线,对引线造成损伤或造成引线变形接地。

(4) 导电杆轴壁内侧上下均用线夹固定,防止导电杆向轴壁内位移。

综合上述分析,更改后的结构,能够在机组运行时保证转子引线穿轴处工作可靠。

4 结语

针对转子引线穿轴部分烧蚀问题,在今后的结构设计工作中应该注意转子引线连接需要紧密并且可靠固定。新的转子引线穿轴结构能够在机组运行时可靠工作,为今后类似结构的设计提供思路。