铝电解槽槽壳变形的原因分析与校正

白卫国,高宝堂,潘卫平,曹永峰

(1.中国铝业郑州有色金属研究院有限公司,河南 郑州 450041;2.包头铝业有限公司,内蒙古 包头 014000)

铝电解槽在连续生产一定时间后可能出现槽壳向外鼓出变形,摇篮架开焊断裂以及电解槽出铝和烟道两端上翘等变形现象,严重破坏电解槽炉膛内型,给电解槽指标带来不利影响,并且这种状况在电解槽运行中很难修复,一直持续到停槽大修。

大修施工中我们检查发现,槽寿命越长槽壳的变形量越大,电解槽在不同运行阶段及不同位置发生槽壳变形的原因剖析非常重要。本文全面分析了电解槽在每个运行阶段的变形原因,以及应采取的预防措施,保障电解槽规整稳定的炉膛内型,获得良好的运行指标。同时在槽大修方面给出了槽壳校正评判标准及槽壳校正方法,可以为电解槽槽壳校正提供借鉴和参考。

1 槽壳变形原因分析

1.1 设计原因引起的变形

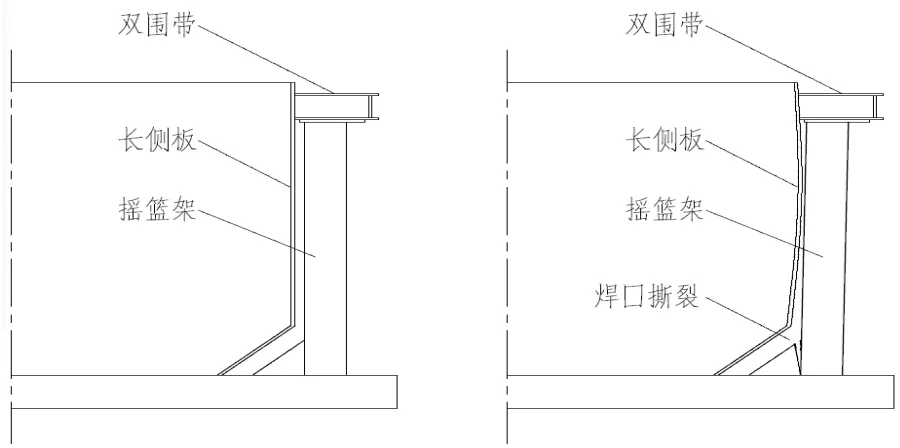

随着铝电解工业的发展,电解槽在设计上不断进步,前期设计上的不足在后续的应用中慢慢显现出来。例如:早期设计的双围板电解槽(160kA槽型、200kA槽型),熔体区钢窗口没有安装散热片,空气流动效果差,形成的炉帮薄厚不均,侧壁钢窗口温度相差较大,温度梯度产生的应力引起电解槽长侧板外鼓变形;电解槽槽壳不仅是盛内衬的容器,而且还起着支承电解槽重量,克服内衬材料在高温下产生的热应力和化学应力迫使槽壳变形的作用,所以槽壳必须具有较大的刚度和强度,而在某企业240kA系列电解槽长侧板采用12mm厚的钢板(通常设计钢板厚度的16mm),由于钢板的厚度变薄强度降低,对电解槽应力释放时的束缚力变差,造成槽壳严重变形;在某企业,设计中为了节省材料减低成本,将第二组摇篮架与倒数第二组摇篮架剔除,结果电解槽在该位置对应的长侧板出现局部的“S”弯,严重影响电解槽的安全运行。

图1 电解槽槽壳s弯变形图

有的企业400kA系列电解槽,设计中没有外沿板,取而代之的是风格板,虽然增加空气对流,更易形成结实的炉帮,但没有外沿板就没有钢梁紧箍作用,长侧板外鼓现象严重,有的企业电解槽虽然有外沿板,但沿板上增开多处散热孔,改孔与外沿板相距紧12cm,外沿板难以抵抗电解槽应力的释放,出现外沿板撕裂,类似变形槽占全系列的10%。

图2 风格板代替外沿板的槽壳变形图

图3 撕裂的多孔外沿板示意图

1.2 焙烧阶段热膨胀作用造成的变形

电解槽焙烧阶段由于阴极炭块的热膨胀,槽壳上部受力大于槽壳下部,从而形成槽壳中间呈弧形上拱变形,随着工作电压、电解温度、铝量等工艺技术条件逐步稳定匹配后,该变形都会逐步恢复。

1.3 正常运行阶段槽内衬膨胀挤压造成的变形

图4 电解质浸入人造伸腿产生膨胀

资料表明[1]:电解槽启动初期新鲜的炭素阴极以及微细的缝隙中,钠元素析出后生成嵌入式碳钠化合物C64Na和C12Na,在温度变化时,这种化合物将产生体积膨胀应力,在应力释放的过程中导致槽壳变形。电解槽的正常生产阶段,钠渗透的影响逐步减弱,更多的影响来自铝和电解质的渗透,渗透的铝和电解质到达防渗层形成凝固结晶体,随着结晶体的不断积累产生的体积膨胀应力导致槽壳的变形;另外,当电解槽工艺技术条件波动时,电解槽热平衡波动加剧,热平衡破后产生温度梯度热膨胀应力,该应力释放的过程中引起槽壳的变形。所以,电解槽槽内衬的体积膨胀变应力和工艺技术条件波动时的热膨胀应力是造成槽壳变形的主要因素。因此,生产中提高电解槽工艺技术条件稳定性是缓解槽壳变形的重要举措。

图5 槽内衬材料膨胀引起槽壳变形

1.4 电解槽停槽冷却期间的弹性变形

电解槽在停槽冷却至常温期间,槽内衬各部下降速度不等,槽壳上口冷却收缩较快,在电解槽上部结构吊离后,会发现电解槽出铝和烟道两端产生弹性变形导致上翘。大修槽在槽内衬清理阶段,为使电解槽内衬材料快速降温,同时降低清理难度,近几年很多企业采用湿法挖掘机刨炉,就是向槽内注入一定量水,注水后的内衬材料产生体积膨胀,使得电解槽长侧板向外扩展变形,值得注意的是需要严格控制注水量,减缓电解槽槽壳变形。

综合上述,电解槽变形原因主要为温差梯度作用产生的应力和槽内衬体积膨胀产生的应力,表现为正常生产时的槽壳长侧板外鼓变形。另外,电解槽在大修内衬清理结束后也会有槽壳的弹性变形,表现为出铝和烟道两端槽壳向上翘引起的变形。当槽壳的变形超出一定范围时需要校正,下面重点谈槽壳的校正。

2 槽壳的校正评判标准

电解槽槽壳变形主要有长侧板变形和两端上翘。对于电解槽两端上翘的弹性变形主要采取预防措施缓解上翘的变形。对于电解槽外长侧板的变形量在超出标准范围时需要校正,行业标准为槽壳长侧板双面变形量≤50mm。具体做法是以电解槽制作的永久标志为基准,画出电解槽水平线,然后测量电解槽槽壳双面长侧板的距离、槽壳底板与槽底立柱顶端之间的距离,记录各点数据,对照原设计尺寸,如果槽壳长侧板双面变形量>50mm,即判定需要校正;如果槽壳长侧板双面变形量≤50mm,处于控制范围内,无需校正。

图6 制定的水平线和基准线

图7 槽壳双面长侧板变形量的测量

3 电解槽槽壳校正工艺

3.1 电解槽两端上翘的校正工艺

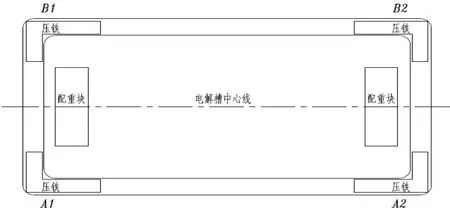

对于电解槽出铝和烟道两端上翘的弹性变形的校正[2],可使用预制的L型压铁放置在电解槽四角,也可在槽壳底部放置配重块,达到与上部结构同等配重的效果,这样可预防因槽内衬物料清理后的弹性变形;

图8 四角的L型压铁及槽底配重块

对于两端上翘严重的电解槽,建议采用先安装上部结构再扎固阴极糊料的办法,可避免因上部结构回吊,两端弹性归位而出现阴极中缝裂纹,为后续电解槽焙烧启动留下隐患。

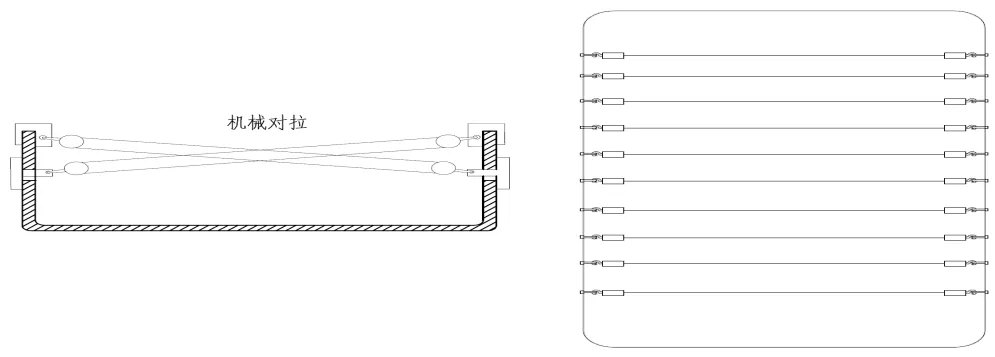

3.2 电解槽长侧板变形的校正工艺

长侧板变形的修复工艺:确定位置→安装手动倒链→火焰消除应力→拉拽手动倒链→摇篮架焊缝检查与修复→侧长板与摇篮架间隙补垫→紧固工具拆除;对于“S”弯的局部修复,应先在侧长板上找到拉伸位置,焊接胎具,接下来的步骤同上。具体校正过程如下:

槽壳长侧板纵向变形校正时应在槽壳两侧对称分布的摇篮架上水平方向设置多个手拉倒链,一端固定在A面长侧板上沿,一端固定在B面对称位置的钢窗口(或长侧板上沿),然后通过600℃~800℃火焰加热校正[3],边加热边拉拽手拉倒链,拉拽的同时,注意观测摇篮架开裂缝的复位情况,如发现开裂的焊肉阻碍摇篮架开裂口复合时,应及时割除。

4 校正过程中的注意事项

图9 电解槽长侧板变形修复时的倒链对拉示意图

①校正过程中,应随时对校正数据进行测量,应尽量将变形量校正到图纸给出的标准尺寸上,主要考虑到最后卸掉导链后出现的变形回弹,避免卸掉导链后变形量重新超限造成返工。②校正时要注意门型立柱四角对角线尺寸偏差,避免影响上部结构回装。③当长侧板水平变形逐渐趋近基准位置时,对开裂的摇篮架以及槽壳与摇篮架缝隙进行加固,为了进一步增加刚性提高强度,用火焰加热摇篮架开焊处再重新焊接。④对“s”弯的修复,胎具[4]制作时用消除中心的残余应力,避免出现局部硬弯。⑤对于没有槽沿板的电解槽,应在长侧板校正后重新焊接外沿板,以增强钢梁的紧箍束缚力,防止再次变形。⑥经过试验火焰加热温度,750℃~800℃温度更适合应力消除及倒链拉伸钢板。

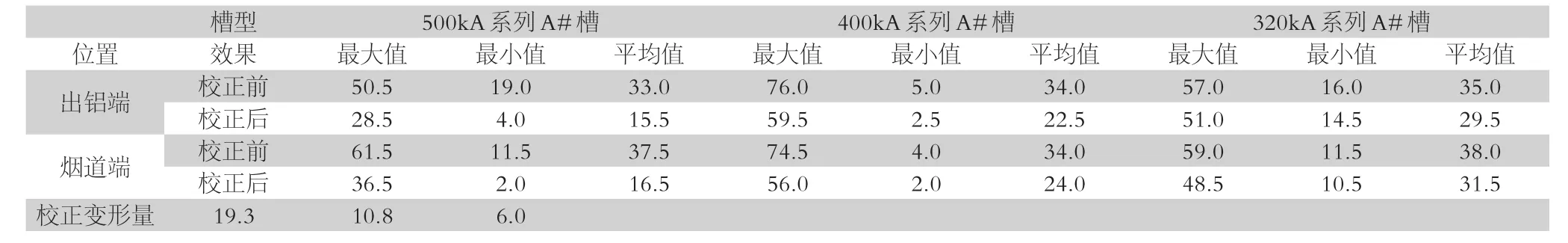

表1 电解槽两端上翘校正情况(单位:mm)

表2 400kA电解槽长侧板校正情况(单位:mm)

5 电解槽槽壳修复效果

通过不同槽型多台槽槽壳校正,实际测量校正前后数据,比对设计尺寸,结果表明修复后的电解槽槽壳能够满足设计要求。500kA槽出铝和烟道两端上翘平均校正变形量为19.3mm,400kA槽平均校正变形量为10.8mm,320kA槽平均校正变形量为6mm。三个系列电解槽两端平均校正量为12mm,校正后上翘平均值为23mm,筑炉负重后可以实现两端归位。可以看出,电解槽四个角部放置防变形装置、槽底板增加配重、电解槽先安装上部结构再扎固等办法,能够有效解决两端上翘问题。

图10 校正后槽壳的测量验收

表3 240kA电解槽长侧板校正情况(单位:mm)

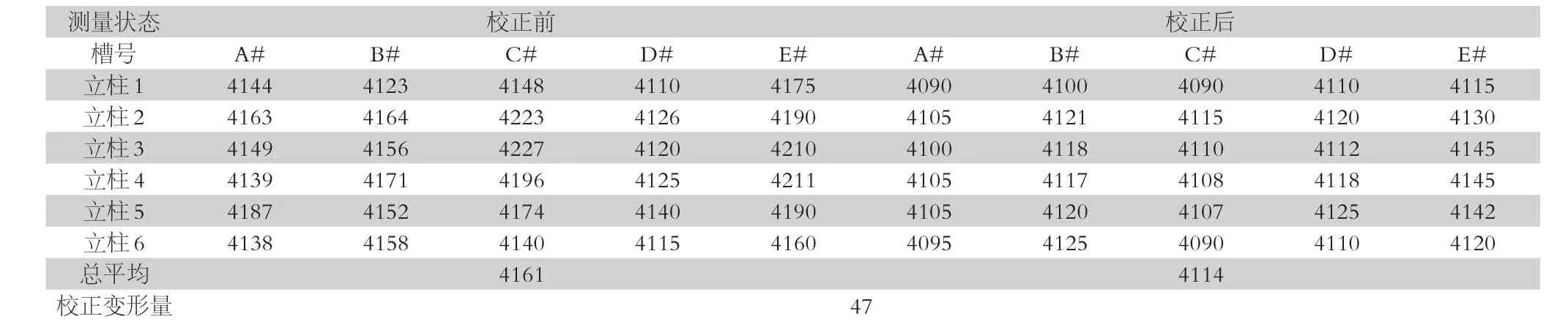

通过实测校正前后数据变化,400kA槽A-B面长侧板之间的距离的校正量为47mm。校正后A-B面长侧板之间的距离为4114mm,设计标准为4110mm,符合修复校正标准。

通过实测校正前后数据变化,400kA槽A-B面长侧板之间的距离的校正量为62mm。校正后A-B面长侧板之间的距离为4123mm,设计标准为4130mm,符合修复校正标准。

6 结语

铝电解槽在连续生产一定时间后可能出现槽壳向外鼓出变形,摇篮架开焊断裂以及电解槽出铝和烟道两端上翘等变形现象,造成变形的原因是多方面的,主要原因为温差梯度作用产生的应力和槽内衬体积膨胀产生的应力。文中从设计、焙烧启动、正常运行阶段以及槽大修内衬清理阶段分析了槽壳变形的原因。在设计上根据电解槽运行中变形情况不断改进减少槽壳变形;在电解槽正常运行阶段受温度梯度应力和内衬材料体积膨胀应力共同作用下,槽壳发生变形;大修阶段出铝和烟道两端上翘变形及槽壳长侧板外鼓变形。槽壳两端上翘的问题可通过压铁或槽底配重解决。长侧板变形的预防主要是提高电解槽工艺技术条件的稳定性,避免热平衡的破坏对槽壳的影响。长侧板变形的修复主要通过机械对拉火焰加热消除内应力达到校正的目的。

对多台大修槽槽壳的校正修复表明:两端上翘变形平均校正量为12mm,校正后上翘平均值为23mm,筑炉负重后可以实现两端归位;A-B面长侧板间距离平均校正量为55mm,校正后变形量平均值为6mm。可以看出,电解槽槽壳校正后均符合校正标准,达到了设计要求,为后续电解槽大修及稳定运行打下坚实的基础。