高海拔寒冷地区压力钢管焊接工艺

伍 兴

(福建省水利水电工程局有限公司,福建 泉州 362000)

1 概况

1.1 工程概况

西藏拉萨“旁多水利枢纽工程”位于西藏拉萨自治区林周县旁多乡下游,距离林周县直线距离约为25 km。西藏拉萨“旁多水利枢纽工程”主要以防洪灌溉为主,兼顾发电。在旁多乡当地有利地形,构建碾压式土坝将河截流形成库容12.3亿m3,通过隧洞将将水引至林周县用于当地的农田灌溉;同时从顺水流方向山体右侧山体岩石坚固处挖通隧道用于引水发电,发电机组总计四台4万kW总计16万kW。

我公司主要负责隧道口连接厂房部位的“引水隧洞压力钢管制作安装工程”,引水隧洞需要安装压力钢管每条支洞压力钢管100 m左右,总长近450 m,采用钢筋混凝土衬砌。主要工作内容及其工程量见表1。

表1 压力管道制作、运输及安装工程主要工程量

1.2 旁多水利枢纽工程引水管道的焊接环境

该工程施工自然环境:1)海拔4000 m,空气稀薄,含氧量低;2)气温低,冬季漫长;3)昼夜温差大,8月份温差在20℃左右;4)多大风,特别是下午,沿着峡谷沟河道方向特别大;5)常年有雪、冰雹气候,在旁多工地,大雪天气从冬季一直会持续到6月份;6)地区气候特干燥,但该压力钢管工程由于在洞内施工,常年有洞内滴水,湿度相对较大,冬季洞顶滴水冻融成“冰笋”状态。

西藏旁多水利枢纽工程引水管道钢管材质为Q345C,板厚从δ14 mm~24 mm。由于工期紧,整个冬季包括过年都不间断连续施工,压力钢管的焊接遇到高寒缺氧的特有困难:①空气稀薄,含氧量低导致其电弧燃烧不充分,降低了其线能量值和电弧的稳定性;②低温环境,需采取保证焊接的可靠温度措施;③昼夜温差大,增加了冷裂纹倾向和变形。

2 西藏旁多水利枢纽工程焊接工艺

2.1 焊接工艺评定

压力钢管制作之前,首先要进行焊接工艺的评定,根据实验结果指导焊接。西藏旁多水利枢纽工程引水管道钢管材质为Q345C,板厚规格从δ14 mm~24 mm不等。由于Q345C材质的焊接运用非常的成熟,在很多电站都有过类似的评定检测报告,在征得监理部同意情况下,用Q345C-δ24钢板做焊评,从而覆盖所有的不同板厚规格的压力钢管,经监理批准实施。同时为了体现高海拔寒冷地区,影响最大参数之一“昼夜温差”的不利影响,所有焊接评定“焊接试板”全部在晚上20:00以后进行焊接。焊接工艺评定严格遵照《水电水利工程压力钢管制造安装及验收规范DL/T 5017-2007》要求予以实施,同时严格按照设计技术要求予以实施。

2.1.1 焊接评定组号

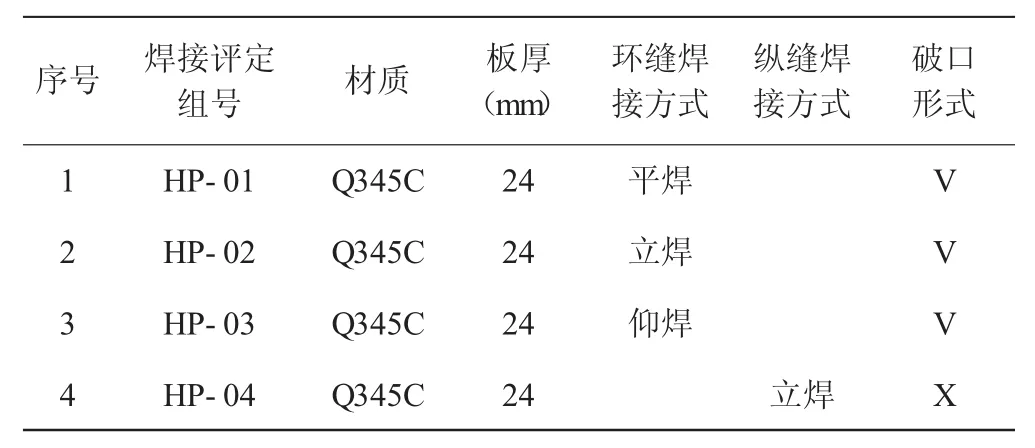

表2 焊接评定组号

2.1.2 焊接评定试验经焊接评定试验成果,焊接试块所检项目全部符合

表3 焊接评定试验成果

NB/T47014-2011《承压设备焊接工艺评定》标准中的Q345C技术要求。

2.2 坡口设计与焊接

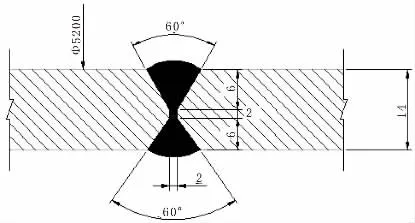

图1 δ14~δ24坡口形式示意图

图纸设计δ14~δ24坡口形式如上图(以δ14板厚坡口为例,如上图1所示)所示,由于坡口设计考虑了如下因素:①对称坡口,对称实施焊接,有利于变形控制;②有利于多层多道焊接的实施,特别在在高寒地区,在保证焊接熔合的情况下,适当降低线能量,从而减少内应力,防止冷裂纹产生;③预留2 mm钝边和焊缝对接间隙,有益于保证焊接焊透的同时,不至于线能量过大击穿形成缺陷;④焊缝内外两侧均可进行定位焊接,可以减少定位焊接对变形的影响[1]。

2.3 压力钢管的焊接工艺控制

2.3.1 焊工

从事压力钢管一、二类焊缝焊接的焊工经培训、考试合格后持证上岗。

2.3.2 焊接材料的管理

1)焊材入库后须按相应的标准检查焊条的产品、规格、型号及外观质量状况后才可使用。

2)焊接材料放置于通风情况良好、干燥的专设库房内,设专职人员进行焊条的出入库登记、保管、烘干、发放、回收。

3)焊条烘焙后在130℃左右的保温箱内保存;一旦发现焊条药皮有明显的裂纹和脱落的,立即停止使用。

4)现场使用的焊条应装入保温筒,焊条应该随取随用,避免隔夜吸潮。

5)焊工在使用焊条前,应检查批号及外观质量状况是否符合要求,避免焊条型号和材质不匹配产生质量缺陷。

6)焊接设备、设施应派专人负责管理,并有专业人员定期进行保养、维护及检修[2]。

2.3.3 消除焊接残余应力处理

每道焊缝焊接之后,用装有圆弧半径不小于5 mm的圆头铲钎在熔敷金属表面进行锤击消除应力,同时将焊缝表面药皮药渣清除干净。

2.3.4 定位焊要求

1)定位焊的质量要求及工艺措施与正式焊缝相同,同时定位焊接注意对称定位施焊,从中间开始,分别向两边定位,有利于变形量的控制;

2)一、二类焊缝定位焊必须由持有效合格证书的焊工焊接;

3)定位焊缝有一定强度,定位焊位置应距焊缝端部100 m以上,有利于环缝组对时可以自由微量变形,减少环缝错变量,厚度不超过6 mm~8 mm,长度大于100 mm,间距400 mm;定位焊缝应在后焊一侧的坡口内。

4)焊接前,焊工应认真检查定位焊的焊接质量,如有缺陷,均应用“碳弧气刨”清除。

2.4 焊接要求

2.4.1 基本要求

1)风、雨雪、温度低于5度,或者相对湿度较大时应采取防护措施,旁多水利枢纽工程压力钢管制造在全封闭车间完成,安装在洞内完成,可以很好地解决这一问题。

2)正式焊接前,将坡口内部其附近两侧的液体、氧化皮等杂物清除干净。

3)严禁在非焊接部位的母材上引弧、试电流。纵缝焊接时采用引弧板和熄弧板,环缝焊接时在焊道内引弧和熄弧,或采用返回运条技术。

4)多层多道焊时,将每道的表面的焊渣仔细清理干净,同时检查每道焊缝的表面是否存在表面缺陷,自检合格后进入下到工序,每一焊层,接头位置错开25 mm。

5)“V型坡口”或者“X型坡口”,首先应打底焊接,为了保证焊接效率,可采用CO2气体保护焊接,打底焊接完成后,采用埋弧焊或者手工焊接填满焊缝至余高0 mm~2.5 mm后,焊道背面“碳弧气刨”清根后,用砂轮机将氧化皮打磨干净后再焊接。

6)坡口焊缝打底焊道允许最大厚度为6.0 mm。

7)每层焊缝焊高控制在3 mm~4 mm。

8)焊缝组装局部间隙过大时,允许在坡口两侧或单侧作堆焊处理。堆焊要求为:

①严禁在间隙内填充钢筋等异物。

②堆焊后,应用砂轮机打磨平整、光滑,达到设计和规范规定尺寸,并保持原来坡口的形状。

9)严格按焊接工艺指导书制定的焊接工艺进行焊接,Q345C焊接热输入小于40 kJ/cm。一、二类焊缝焊接应作好记录。

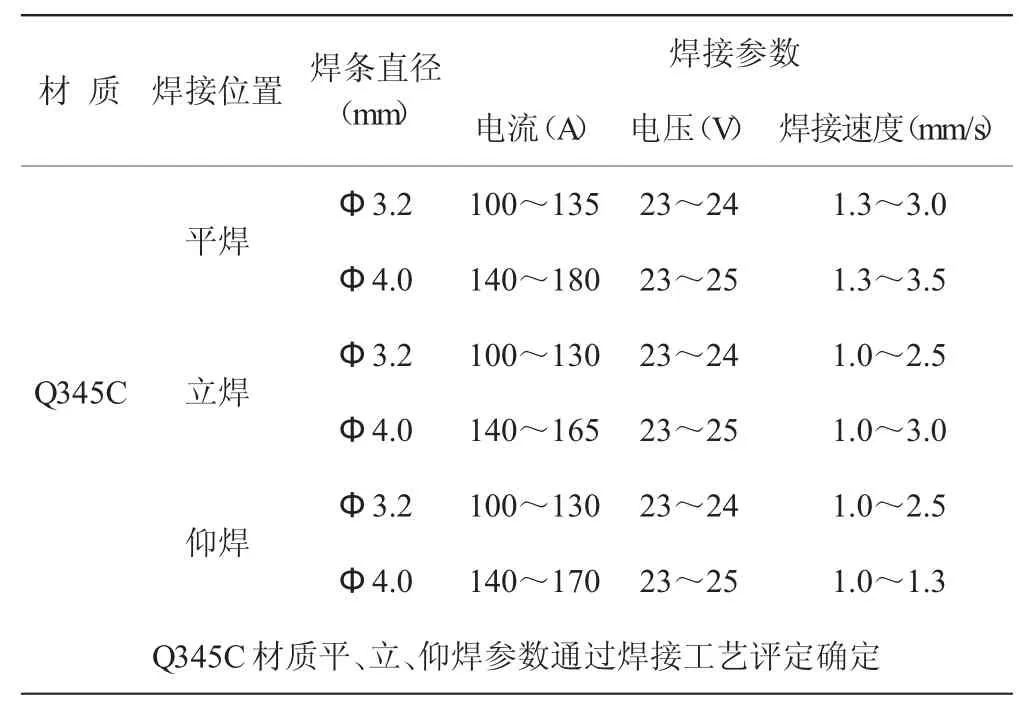

10)焊工具体焊接参数参考表3执行。

表3 手工焊焊接工艺参数表

3 高海拔地区焊接总体控制原则

3.1 焊接控制

1)认真做好焊接材料的烘焙、保温,焊工应“少领勤领”,随取随用的原则。

2)焊前,冰、霜应彻底的清除干净。

3)低于-5℃时,需要将钢板预热至20℃以上才可以实施焊接。

4)每一道焊缝,尽可能在一天之内焊接完成,以减少高寒地区昼夜温差对钢管焊接的不利影响。同时可以采取措施封住钢管顶部,钢管内部放置热源(如电加热炉)等措施,提高钢管环境温度,消除高寒影响,从而减少焊缝温差骤降导致产生冷裂纹[3]。

5)每道焊缝焊工编号和钢管编号要对应管理,并进行记录,最好是将焊工编号代码用“样冲”打在钢管焊缝上面,以利于跟踪检查。

6)现场管理人员要及时跟进,随时检查跟踪焊缝的焊接情况,严肃查处不按技术规范焊接的焊工,严重者,予以退场处理。

7)焊接24小时及时后探伤,发现问题,并和熟练工人探讨,不断总结经验并持续性的改进。

3.2 焊接变形控制

1)首先,焊工应提前进场,以适应高海拔寒冷气候,同时对焊工进行岗前培训,认真做好焊接技术交底工作。

2)弯管、锥管的下料由于是采用数控切割下料,在下料过程中,由于冷热交替变形会导致钢板位移,尺寸发生改变。为了有效控制钢板位移产生的尺寸偏差,在下料时,首先用卡具固定钢板防止钢板采用数控切割时位移。

3)高寒地区,温差大,焊接变形也大,需偶数个焊工同时对称实施焊接。为了有效控制纵缝处的“凹凸”问题,定位或者正式焊接前,先用1.5 m的弧度板检测焊缝处的弧度,根据实际情况,决定是先焊接内侧还是外侧;

4)下料时,坡口采用“X性坡口”下料。

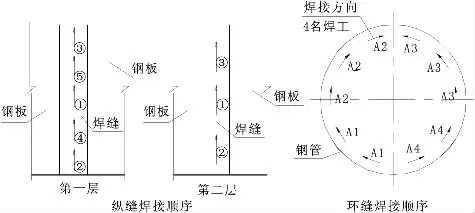

5)现场安装环缝采用手工焊焊接,同时上架4~6名偶数焊工同时施焊,焊接电流、电压及其焊接速度同表2.5-1保持基本一致,采用对称焊焊接,以减少内应力及其变形,焊接顺序如图2所示[3]。

图2 焊接顺序示意图

6)拉萨旁多水利枢纽工程,管径较大为D5200mm,需要两个瓦片对接组织而成。在组装时,钢管竖立,两瓦片对称拼缝,调圆架调圆到达设计和规范要求后,进行对称定位焊接并进行焊接。

7)加劲环的变形控制:钢管沿管口方向竖立,加劲环水平方向垂直于管壁微角度向下,先焊接加劲环上部,利于反变形控制加劲环的垂直度。

4 结语

该文通过对高海拔自然条件恶劣地区压力钢管制造安装过程中,有关压力钢管焊缝焊接质量的要求:首先是焊工和焊材的严格选定,同时需规范化操作和施工,通过对坡口形式选定,焊接电流、电压、焊接速度等参数的控制,以及焊缝的对称施焊等工艺控制,从而保证压力钢管焊缝焊接的质量,同时通过对焊缝编码,使焊缝的焊接质量可追溯,从而严格规范操作人员焊接,希望通过该项目的总结,对高海拔温差大同类地区压力钢管施工有一定的参考和借鉴。