水工闸门门槽混凝土与埋件一次施工技术研究与应用

(安徽水安建设集团股份有限公司,安徽 合肥 230601)

水利工程平面钢闸门的门槽埋件一般包括底坎、门楣及导轨(主轨、反轨)几个部分。门槽埋件安装在水利工程金属结构设备安装中占有很重要的位置,安装的质量直接影响到日后闸门的运行安全。长期以来,闸门埋件安装采用的传统工艺是二期混凝土浇筑。这种施工工艺,需要先期预埋锚栓埋件,安装前需要进行凿毛和两次支模浇筑,因此施工周期长、费用高,仓面狭小不易振捣密实,混凝土外观质量差。为进一步保证闸门门槽的安装质量,提高施工工效,笔者结合近年工程实践,对闸门门槽的安装进行了有益探索,研究了水工闸门门槽混凝土与埋件一次施工技术。

本文以淮河干流蚌埠—浮山段行洪区调整和建设工程为背景,对水工闸门门槽混凝土与埋件一次施工进行研究与应用,为类似水工闸门安装提供了一种可靠的方法。

1 工程概况

方邱湖蚌埠段河道堤防及长淮站土建安装工程是淮河干流蚌埠—浮山段行洪区调整和建设工程的重要组成部分,其中,长淮排涝站的建设可以解决新河的排涝问题,以及排除老泵站存在的严重安全隐患。本标段工程内容包括上述拆除重建长淮站所有土建工程,以及水机、金属结构、电气等专业的安装工程和堤防退建、加固工程。

由于工期紧,质量要求严格,在水工闸门门槽安装前,经各方案比较分析之后决定采取闸门门槽混凝土与埋件一次成型的施工方法。

2 施工要点

2.1 施工工艺流程

水工闸门门槽混凝土与埋件一次施工流程包括埋件部件采购,主、反轨节间焊接,独立支撑体系搭设,埋件的吊装定位与锚固,混凝土浇筑、养护,埋件涂装,拆除支撑体系。工艺流程如图1所示。

图1 水工闸门门槽混凝土与埋件一次施工工艺流程

2.2 施工操作要点

2.2.1 埋件部件的采购

根据设计图纸要求,招标采购门槽埋件的底坎、门楣及导轨(主轨、反轨)和锚杆等构件。检查埋件的外形尺寸、允许公差是否达到图纸、《水利水电工程钢闸门制造、安装及验收规范》规范的技术要求,检查运输、搬运过程中是否碰撞扭曲,做好检查记录,以备安装。

2.2.2 主、反轨节间焊接

拼接时,应选择在一个标准的水平面工作台上进行,首先按设计要求将待拼接的主、反轨焊接部位打坡口。主、反轨节间焊接时,在满足焊接要求的前提下,尽量将电焊机电流调小,采用多层焊、断续式焊缝,并配合焊件夹具,这样可以有效地控制焊接变形,主、反轨节间焊接后将焊缝余高磨光。

2.2.3 独立支撑体系搭设

a.将焊接完成后的门槽埋件进行焊缝磨光处理。

b.根据施工放样线,将门槽十字中心线在闸门槽底板定出位置,并反复校核确定轨道定位线,支架体系亦可根据放样线进行搭设。

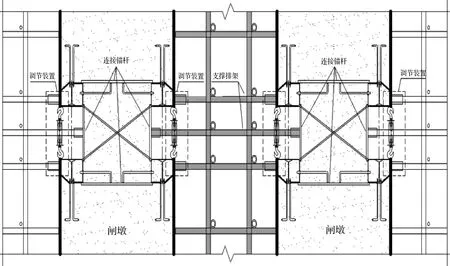

c.进行独立支撑系统搭设,架设脚手架时注意保护底槛不被破坏,埋件支撑构件要自成体系,以减少混凝土浇筑过程中的负面影响。在闸室搭设埋件支撑脚手架,门槽支撑横杆的步距应当不大于1.0m,支撑横杆顶端应当设置可调节顶紧螺栓,可调顶紧螺栓设在主轨、反轨的埋入面,搭设过程中可调节顶紧螺栓宜预留5~10cm调节空间。如图2所示。

2.2.4 埋件吊装定位与锚固

独立支撑系统搭设完成后进行门槽埋件吊装,现场采用汽车吊作业,吊装就位后利用水平尺、垂球、水准仪、钢卷尺、手动葫芦等进行精确定位,确定位置后利用预留调节装置进行埋件的初顶紧,再和架体简易焊接做临时固定,位置临时固定后先将轨道与闸门底板预埋底坎进行焊接,焊接后进行二次埋件位置复测,复测无偏位后进行门楣与主轨焊接以及主轨与反轨连接锚杆焊接,如图2所示,将一个闸墩墙四个独立埋件利用锚杆连成整体,最后进行轨道连接混凝土的锚杆焊接,锚杆严禁与闸墩墙体钢筋连接以减少混凝土浇筑过程中的负面影响,调紧顶紧装置将门槽临时固定点焊牢固。

图2 门槽埋件定位支撑系统示意图

2.2.5 混凝土浇筑

在混凝土浇筑前,再次对相关设计尺寸位置进行复核。浇筑时要分层进行,控制每层混凝土浇筑厚度不超过30cm,确保模板支架在施工过程中受力均匀,避免产生偏心压力,每层浇筑应振实后再下料,混凝土与主轨、反轨接触面部位尤其要注意振实,不得出现漏振。在施工过程中安排专人对架体进行跟踪观察,一旦发现架体产生肉眼可见的轻微变形或松动,立即暂停混凝土浇筑并对架体进行加固处理,复核门槽埋件位置有无错动,在确认没有任何安全和质量隐患的条件下恢复施工。混凝土浇筑完毕后,应及时进行洒水养护,应在混凝土浇筑完毕后6~18h内开始进行,其养护期时间不少于28天。

2.2.6 埋件涂装

用细砂纸将焊缝部位及其他磨损部位的污物及铁锈打磨干净。在打磨干净后,首先将表面做喷锌防腐处理,表面喷锌后涂环氧云铁防锈漆,待环氧云铁防锈漆干燥后再涂氯化橡胶铝粉漆做面漆。涂装要均匀无杂物,表面光滑,颜色一致,严禁出现漏涂、流挂、皱皮、凹凸不平等缺陷。

2.2.7 支撑体系拆除

当混凝土达到设计强度后,方可进行支撑体系拆除。拆除前埋件涂装工作要完成。脚手架拆除时,注意保护成品混凝土和金属构件不被破坏。

拆除顺序为:首先分离可调节顶紧螺栓系统与埋件,其次松动调节杆螺栓,依次拆除剪刀撑、水平杆与立杆,拆除按从上往下顺序进行。拆除的钢管及时吊运转移至料场,既可确保施工安全,又可防止钢管破坏混凝土底板表面。

3 效益分析

经过现场施工总结,水工闸门门槽混凝土与埋件一次施工技术具有操作简单、整体刚度好、轨道定线不偏位、无变形现象等特点。此施工技术的使用将使闸门槽线型平直、表面光滑,各断面尺寸完全达到图纸要求。一次性浇筑成型避免了二次混凝土浇筑等烦琐工序,可提高混凝土的外观施工质量,而且施工速度快、效率高,可让泵站提前建成和投入使用,解决蒙城县人民群众生活用水需求困难等问题,从而促进经济的发展,值得在同类工程中推广应用。

以单孔计算分析,本工程利用该施工技术的效益情况如下。

3.1 劳动力分析

按传统分期预埋,一期门槽立模加预埋锚固拉筋需要人工约6工日/天,持续时间为4天,即人工需要6工日/天×4天=24工日。一期混凝土养护约14天后,进行下一步工序。拆模、凿毛加二次轨道安装焊接预埋拉筋,需要人工6工日/天,持续时间为12天,即人工需要6工日/天×12天=72工日。而在采用水工闸门槽混凝土与埋件一期施工后,需要人工6工日/天,持续时间4天,即人工需要6工日/天×4天=24工日,大大减少了人工消耗量,按人工200元/工日计算,即在水工闸门分离式门槽埋件一期预埋施工后,人工成本减少了200元/工日×(96-24)工日=14400元,而且工期缩短了26天,为整个项目提前投入使用,创造了较大的经济效益,具体如表1所列。

表1 劳动力效益分析

3.2 机械费分析

通过以上劳动力分析,采用一次浇筑混凝土可节省工期26天。

汽车吊按每日台班费2500元计算,可节省2500元/台班×(12-4)台班=20000元。

混凝土浇筑泵车可节省一个台班,按每台班1000元计算,可节省1000元。具体如表2所列。

表2 机械费效益分析

综上所述:水工闸门槽混凝土与埋件一期施工技术每孔实际可节约成本约35400元(14400元+20000元+1000元),节约工期26天。

4 结论及建议

水工闸门门槽混凝土与埋件一期施工技术成功解决了传统施工二期混凝土浇筑时需要先期预埋锚栓埋件、安装闸门门槽前需要凿毛和两次支模浇筑的问题,节省了大量工期和经济成本,避免了仓面狭小不易振捣密实、混凝土观感质量差的问题,具有广阔的市场前景,值得推广应用。