掺磷多晶硅工艺及其腐蚀速率的研究

李洪海,孔 明

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引 言

微加工工艺技术主要分为表面加工和体加工两大类,其中表面加工是指在衬底表面进行薄膜的生长和刻蚀的一种工艺手段[1]。多晶薄膜淀积即是半导体制造工艺过程中常用的表面加工工艺,以其进行磷杂质掺杂的多晶硅薄膜可作为MOS 器件中至关重要的结构——栅极的材料。掺磷多晶硅在腐蚀过程中有时会出现严重的过腐蚀现象,削弱了用于注入掩蔽的氧化层的阻挡效果,从而造成严重的工艺控制问题[2]。因此,准确控制掺磷多晶硅工艺及其腐蚀速率对MOS 器件具有极重要意义。

2 扩散理论及掺磷多晶硅工艺实验

2.1 扩散原理

扩散工艺的基本物理过程是在高温下将杂质离子导入衬底点阵,以形成一定分布[3],从而改变半导体的导电性质,它是半导体制造中最基本的掺杂手段。离子扩散分为间隙扩散和替代扩散两种[4-5]。

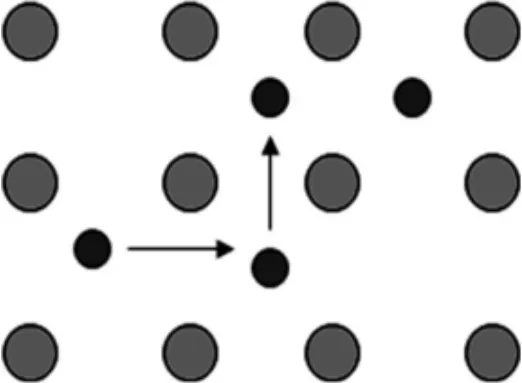

(1) 间隙扩散

发生间隙扩散的杂质是元素周期表中的第I、VIII 主族元素,包括Na、K、H、He 等,其存在于晶格间隙之间并随着扩散移动位置,基本原理如图1所示。

图1 间隙扩散原理示意图

(2) 替代扩散

发生替代扩散的杂质则来自第III、IV 主族,包括Al、B、As、Sb、P 等,它会占据因高温下晶格振动而产生的空位,并向相邻的空位逐级跳跃,基本原理如图2。

图2 替代扩散原理示意图

2.2 扩散的工艺实现

扩散工艺杂质导入方式分为以下几种:

1. 从气态或液态化学源中扩散,即气相掺杂[6];

2. 从掺杂氧化物或乳胶源中扩散,即固-固扩散[7];

3. 离子注入,然后退火,扩散。

研究以三氯氧磷作为磷源进行多晶硅掺杂,属于气相掺杂扩散,主要应用在高浓度磷扩散工艺中。

2.3 POCL3扩散原理

POCL3扩散是半导体制造过程中常用的掺杂工艺,其工艺原理主要是通高纯氮气携带POCL3进入炉管[8],过程如下:

在高温下POCL3分解:

同时通一定量的氧气,与分解产物PCl5起反应,改善硅片的表面质量,防止侵蚀:

P2O5与硅片表面接触并与硅原子发生还原反应,生成P 原子和SiO2,P 原子在高温下扩散进入硅片内部:

淀积后到降温的过程有一定的再扩散推进结深的作用。

2.4 多晶硅掺磷方阻实验

多晶硅实验使用P<100>晶向单晶硅片,热生长氧化层厚度130nm,使用TMX9002 设备进行约700nm 的多晶薄膜淀积,以TL3100 高温扩散炉进行POCl3掺杂。

以950℃的扩散条件进行三氯氧磷预淀积方块电阻拉偏试验,做4 个扩散时间的拉偏,每个时间条件包含3 枚样片。该组试验利用宽片舟装片,严格按要求装载。具体装片方式为:

宽片舟装片;

石英舟槽距4.76mm;

定位边朝上;

正面朝炉口。

实验结束后,实际测试参数如表1 所示。

表1 多晶掺磷后测试结果

从表1 可以得出如下结论:

a. 随着工艺时间的增加,多晶硅掺磷方块电阻逐渐下降,且因数值已趋近于饱和值,下降幅度也在减缓;

b. 因磷源是由石英管道尾部进入,造成实验片方块电阻由前向后有逐渐减小趋势。

3 多晶掺磷后的处理

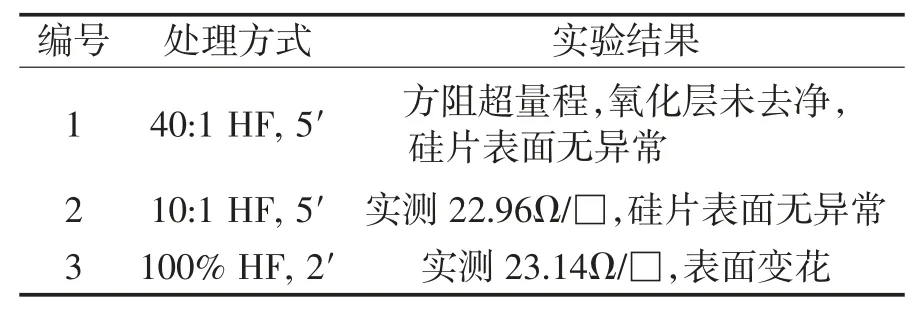

多晶掺磷后,一般要在干法刻蚀掺磷多晶硅之前使用氢氟酸对多晶硅上的氧化层进行去除处理。为减少其他前道工序对实验的影响,将前步多晶硅掺磷实验中的1 号片切割成若干小片,进行如表2所示的实验。

表2 多晶掺磷后处理实验结果

从表2 可以得出如下结论:

a. 100%纯HF,可较好去除试片表面氧化层,但处理时间过长会对多晶层造成一定程度的损坏,导致表面有变“花”的现象;

b. 40:1HF,无法在短时间内完全去除磷扩散工艺产生的氧化层;

c. 10:1HF,5 分钟即能完全去除表面氧化层,且方阻无明显差异。

4 腐蚀速率与方阻的关系

以LAM-490 干法刻蚀机作为刻蚀设备,使用He/Cl2作为工艺气体,1min 工艺时间进行掺磷多晶硅腐蚀速率实验(1 号片在HF 酸后处理实验中已遭破坏)。实验结果如表3 所示。

表3 掺磷多晶硅腐蚀速率

从表3 可以得出腐蚀速率与方块电阻之间存在着的规律:

掺杂多晶硅方阻值越小,刻蚀速率越快;

当方块电阻值超过一定值后,多晶硅刻蚀速率不随方块电阻的变化而变化。

5 结束语

在简要阐述多晶硅磷扩散原理的基础上,设计了多晶硅掺磷方阻、掺磷后处理、腐蚀速率与方块电阻关系等实验并实施完成,得出一组严格基于真实实验的数据。通过对这些数据观察分析,可从中确定掺磷多晶硅腐蚀的最佳工艺时间。利用本研究得出的结论,可比较准确地控制掺磷多晶硅腐蚀时间,减少过腐对氧化层膜厚的影响,从而得到膜厚一致性良好的注入牺牲层,提高产品的一致性和成品率。