某型中速船用柴油机气缸套拉缸的原因分析及解决措施

叶启华,邹世顺

(广州柴油机厂股份有限公司,广州510371)

1 引言

某型中速船用柴油机气缸套容易出现拉缸现象,对该型柴油机的正常装机、试验、交货造成较大影响,因而引起厂家技术部门的高度重视。经过详细的技术分析,决定通过对发生缸套拉缸的柴油机进行拆检、改进再试验等方式查找出问题根源,最终解决了该型柴油机气缸套拉缸的问题。

2 拉缸问题简介

该型柴油机配置的气缸套分别由两条生产线生产供应,两条生产线共用一套缸套外形尺寸图纸。其中一条生产线(生产线A)生产的缸套一直使用良好,未曾出现大范围拉缸现象;而另一条生产线(生产线B)生产的缸套,经常在柴油机磨合阶段就出现大范围拉缸的异常磨损情况。

为加以区分,将由生产线A 和生产线B 生产加工的缸套分别称为缸套A 和缸套B。

缸套B 发生拉缸后的状况见图1。从图片观察,异常磨损类型为擦伤型的粘着磨损。

参考柴油机拉缸相关处理经验和结合实际情况分析,导致该型柴油机缸套发生拉缸现象有如下可能性原因:

(1)设计和装配因素

① 活塞环和缸套配合间隙过小、活塞环开口过小、活塞环张力过大;

② 活塞和缸套配合间隙不合理;

③ 活塞销窜出拉伤缸套;

④ 缸套尺寸不符合要求、内壁网纹设置不当影响润滑;

(2)管理和使用因素

① 燃油品质差、燃烧碳粒过多加重磨损;

② 滑油品质差或滑油量过少造成润滑不良;

③ 缸套磨合不足情况下高负荷运行;

④ 缸套冷却不良造成缸套和活塞局部温度过高。

3 拉缸原因的分析

下面对上述可能造成拉缸的原因进行分析。

(1)设计和装配因素

① 对发生拉缸的零部件进行拆检,测量缸套、活塞、活塞环均符合图纸要求,自然配合间隙也在设定范围内。可初步判断各零部件设计合理,不存在摩擦副配合尺寸不适而造成拉缸的情况;

② 经过测量和计算,活塞环开口尺寸裕度足够,不存在高温膨胀后油环与缸套卡死的情况;检查活塞销也未发生窜出等异常现象;

③ 对于缸套内壁网纹和活塞油环张力的影响,将在下面作详细分析。

(2)管理和使用

① 拉缸异常磨损发生在出厂试验磨合阶段。出厂试验使用标准0#柴油,入库的每批次柴油均经过检验并带合格证书,柴油质量有保障;该型柴油机经过多年的使用验证,燃烧系统的性能一直十分稳定,燃烧质量也有保证;同时通过相关拆检,未发现缸套、活塞或缸头有大量积碳现象。因此可排除燃油和燃烧质量差的因素;

② 柴油机在台架进行正式出厂试验前,严格按照要求先对整机进行一定时间的热磨合运转,所以缸套不存在磨合不足就带高负荷运行的情况;

③ 出厂试验过程严格按照试验流程,逐步暖车和增加负荷,不存在运行中冷却水温过低现象;查阅试验记录,发生异常磨损时,冷却水温正常(进机约65 ℃,出机<85 ℃);对发生磨损的缸套拆卸后检查冷却水腔,符合设计要求;

检查发生缸套异常磨损对应的活塞(见图2),未发现有发蓝或者明显烧灼现象;在其余条件相同的情况下,只有缸套B 发生异常磨损情况。上述这些可初步排除缸套冷却不足的因素。

(3)缸套内壁网纹和活塞油环张力因素

柴油机工作过程中,缸套和活塞环摩擦负荷极大,因此要求缸套内壁具有良好的贮存润滑油和油膜分布能力。在设计中,把缸套内壁珩磨成平台网纹,即表面加工成一种沟槽和小平台均匀相间的交叉网纹,用于储油和建立油膜。

为了分析缸套平台网纹和活塞油环张力对磨损的影响,将通过以下试验来分析和验证。

4 试验过程及结果分析

4.1 试验配置

对发生拉缸后的缸套B 进行内壁的微观测量,发现缸套B 的内壁网纹轮廓芯部高度Rk和芯部以上峰顶高度Rpk较大,且轮廓算术平均偏差Ra较大(粗糙度高)。缸套在与活塞环配合形成摩擦副时,其网纹波峰与活塞环接触面积较大,有效油膜的面积则较小,存在导致润滑失效形成拉缸异常磨损的可能性;同时,缸套B 的内表面网纹芯部以下峰谷深度Rvk 也较大,沟槽内储油量有可能过多,造成滑油消耗量增大;图3 为发生拉缸的缸套B 的平台网纹微观图。

为验证以上的可能性,针对缸套B 平台网纹的上述缺陷对其作优化设计,将原平台网纹的缸套B 和改进平台网纹的缸套B 分别搭配原活塞油环和较低张力规格活塞油环同时进行试验验证。

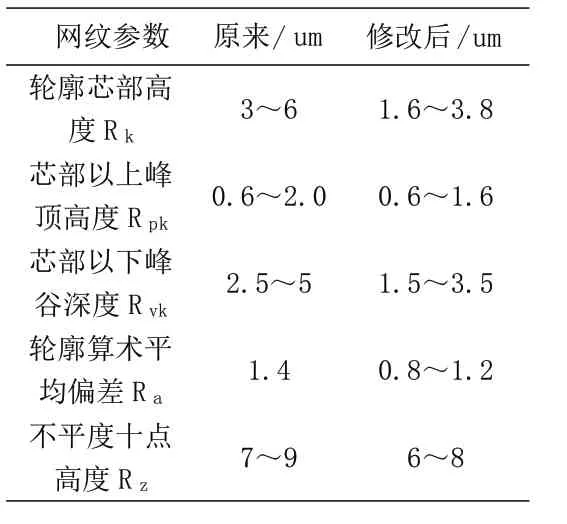

经技术分析,决定对缸套B 和活塞油环作以下调整(表1):

(1)对缸套B 进行改进,原网纹用金刚油石条珩磨,现改用碳化硅油石条珩磨(网纹Rk相对较小,网纹也更均匀);

表1 缸套B 内壁网纹规格修改

(2)减小活塞油环的张力,把标称值F 分别减小40 N 和减小70 N。

本次试验在一台6 缸柴油机上进行,该柴油机装配有原缸套B 和修改的缸套B(下文分别简称“原缸套”和“改进缸套”),并分别搭配不同张力油环作比对试验。

4.2 试验过程

(1)磨合

在磨合运行约四小时后,用反光镜照缸检查,发现第三缸出现拉缸(擦伤粘着磨损)情况,其余各缸检查正常。

(2)重新磨合和出厂试验

为验证网纹对润滑和磨损的影响,对出现拉缸的第三缸,更换上新修复的缸套B,同时搭配张力为原标称值F 的活塞油环。

更换后重新磨合,照缸套检查无异常;然后按常规流程作出厂试验;出厂试验完成后,拆卸缸盖、活塞检查,情况如下:

① 各个缸套工作表面经磨合后加工痕迹消除;缸套工作表面大部分呈现光滑、洁净和明亮,无伤损或变色(见图5);

② 各个缸套在上止点往下附近的位置,有高约40 mm 的明显泛黄痕迹,痕迹区域沿缸套圆周呈环形分布(见图4);

③ 在各个活塞第一道环往上附近区域,有明显泛黄痕迹,且存在一定烧结积碳,其中油环张力较大的第3 缸泛黄痕迹和积碳相对较少(见图5)。

(3)调整配置后复试

出厂试验过程中,第三缸的使用效果显示,网纹经优化设计的缸套B 搭配原来张力较大的活塞油环使用时,运行和磨合情况正常。为进一步验证,将其余各缸的活塞油环均更换成原标称值F 的统一规格,同时把第一缸缸套更换成改进后的缸套B。

更换配件后重做试验。试验完成后拆卸第2、6 号气缸进行检查,缸套在上止点往下附近位置呈圆周分布的泛黄痕迹颜色变浅,其他无明显变化。

4.3 试验结果和分析

最终拆检结果经质检部门确认,气缸套、活塞油环和活塞的磨损为正常磨合后的状况,符合出厂要求。至此,本台柴油机所有磨合和出厂试验顺利完成,关于缸套B 和油环的试验项目也顺利结束。

本次试验结果分析如下:

(1)原缸套B 内表面网纹轮廓芯部高度Rk 和芯部以上峰顶高度Rpk较大,在运行过程中缸套尖峰部位将直接与活塞环接触,其余部位才是通过油膜间接接触(微观图见图6)。当尖峰接触部位多时油膜接触部分必然减小,缸套和活塞环处于干摩擦的面积就大,极易造成拉缸。尤其搭配大张力油环时,拉缸的趋势更大;

(2)缸套B 搭配小张力规格的活塞油环时能勉强使用,但会因油环刮油力不足造成缸套内壁残留滑油较多,最终导致滑油消耗和燃烧积碳增多;

(3)改进后的缸套B 通过调整网纹轮廓芯部高度Rk 和芯部以上峰顶高度Rpk,使网纹尖峰高度降低、尖峰数量减小,从而减小甚至消除了尖峰与活塞环直接接触的区域、增加油膜接触的范围;同时在精磨网纹过程中,控制降低缸套内表面粗糙度,润滑效果得到较大提高,此时的缸套B 可适应原款大张力油环,运行中不再产生拉缸的异常磨损情况。图7 为改进后的缸套内壁网纹微观图。

5 结论

通过对各种可能引起缸套异常磨损原因的排查和试验验证,最终找出了缸套B 发生异常磨损的原因:具有强刮油能力的大张力油环,搭配原款网纹的缸套,不能建立有效的润滑油膜,满足不了缸套润滑的要求。

综上所述,造成缸套B 拉缸的原因为缸套内壁网纹设置不合理,导致油膜分布不足、缸套润滑不良。对此,综合考虑润滑油消耗以及摩擦副的磨损极限和寿命,保持油环张力不变的情况下,修改缸套B 的内表面网纹珩磨工艺为本次缸套异常磨损的最优解决方案。