煤泥对选煤工艺的影响

杨 坤

(西山煤电股份有限公司 马兰矿选煤厂,山西 古交 030205)

随着矿井综采技术的不断进步,采煤机械设备大型化、智能化已成为发展趋势,回采率越来越高,对煤层、矸石层的破碎力度也越来越大,造成毛煤采出过程中再生煤泥含量增多,煤泥总量在原煤中占比过高,大型重介设备洗选精度降低,浮选工艺回收分选粒度范围过宽,高灰煤泥夹带污染精煤,分选效果下降,造成煤炭洗选加工难度增大[1-2]. 西山煤电集团马兰矿选煤厂所洗煤种属于优质肥煤,有特殊的黏结性和结焦性,2003年采用传统的无压三产品重选和煤泥浮选回收联合工艺,通过工艺升级,改进为预先脱泥、无压三产品重介旋流器主选、水力旋流器分选煤泥、TBS分选浮选回收的联合工艺。传统工艺原煤全部通过重介旋流器处理,要使+0.5 mm的原煤以及-0.5 mm的煤泥同时获得高效分选,必须具备高强度合理的入料压力、适当的原煤入洗量、精确的重选密度、低浓度的洗水等,必然导致设备磨损严重、介质损耗加大等问题,而现实生产中,很难做到高效分选同时兼顾经济效益。1200/850大型重介旋流器的分选下限决定了粒度介于0.3~3 mm的煤泥无法有效分选[3],传统的高频筛回收粗精煤泥灰分偏高,污染肥精煤指标。预先脱泥工艺,本质上是迫使入洗原煤粒度分离,两级分选,重介分选下限与煤泥分选达到完全衔接,减少进入马兰矿选煤厂介质回收系统的煤泥量同时提高整体分选效果和介质回收效率,创收经济效益。本文以马兰矿选煤厂生产过程中的煤泥为研究对象,分析煤泥粒度在洗煤工艺中的变化。

1 预先脱泥

通过入洗原煤粒度筛分试验,得出脱泥工艺原煤粒度对比表,见表1. 由表1可知,入洗原煤中-1.5 mm煤泥大约占32%,脱泥后筛上原煤中-1.5 mm煤泥占8.15%,脱泥后筛下原煤中-1.5 mm煤泥占97.68%,以1.5 mm为分级粒度,脱泥效率按下式计算:

η=(a-c)(b-a)100/a(b-c)(100-a)

式中:

η—脱泥效率,有效数字取到小数点后第一位,%;

a—入料中小于1.5 mm含量,%,取31.99;

b—筛下物中小于1.5 mm含量,%,取97.68;

c—筛上物中小于1.5 mm含量,%,取8.15.

代入公式可得,η=80.4%

经计算可知,预先脱泥后,有效脱离入洗原煤中25.7%的煤泥进入煤泥分选系统,未脱除6.3%的-1.5 mm粒度级煤泥进入重介系统,原煤煤泥的大量脱离,使重介旋流器分选下限精度提高,提高了分选效率,同时减少了进入重介系统的煤泥量,净化了洗水。

表1 脱泥工艺原煤粒度对比表

2 煤泥对工艺的影响

2.1 重介分选磁选分析

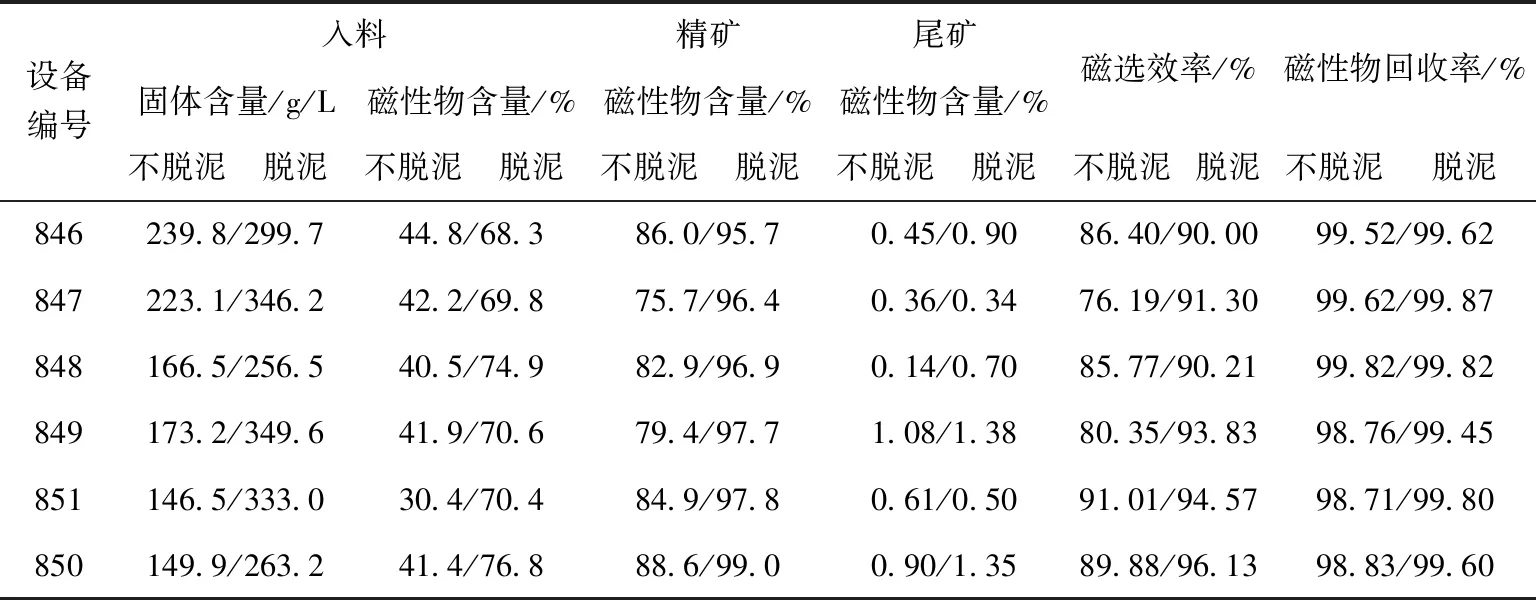

重介分选过程中重介质回收效率是评价洗选性能的重要指标。一般情况下磁铁矿粉中-0.045 mm粒度级矿粉占比达到90%左右,而煤泥中的-0.045 mm粒度级煤泥属于高灰细煤泥,比较难分选,大量煤泥脱离,降低了进入重介系统的煤泥量,减少了-0.045 mm粒级煤泥与重介质的混合,有利于重介质的回收。传统工艺与脱泥工艺磁选机参数见表2,所得试验数据均为入洗原煤经重介质旋流器分选,通过振动筛脱介,由筛下水进入磁选机所得。通过入料、精矿、尾矿成分分析可知,经过脱泥后重介分选,磁选机入料中的固体含量、磁性物含量明显要高于传统工艺,说明介质回收过程中的煤泥量减少,脱介筛在脱介过程中重介质回收比重加大;精矿中磁性物含量明显增加,尾矿中磁性物含量变化小,说明磁选机重介质回收占比明显提高,煤泥比重相对降低;磁选效率相比,脱泥后的重介质回收效率明显提升;磁性物回收率普遍提高,3台脱泥工艺磁选机磁性物回收率超过99.8%,说明预先脱泥使得重介系统中煤泥含量降低,提高了磁选效率以及磁性物回收率,降低了介质损耗。

表2 脱泥工艺前后磁选机参数变化表

2.2 水力旋流器分级

入洗原煤预先脱泥分级,筛上原煤全部进入重介系统,筛下-1.5 mm粒度级煤泥进入煤泥收集池,由渣浆泵打入水力小旋流器,通过水和煤泥自身的重力进行两级分选,旋流器溢流进入浮选系统,底流进入TBS分选系统。TBS入料主要粒度级在0.25 mm以上,浮选入料主要粒度级在0.5 mm以下,说明实际生产过程中分选煤泥时,由于粗粒煤泥表面积大,自身粘附细粒煤泥以及煤泥在旋转分级过程中的无序碰撞等原因,煤泥各粒级不能依靠自身重力完全分离,大部分粗煤泥和少量细煤泥进入TBS系统,极少量粗煤泥和大量细煤泥进入浮选系统。煤泥的两级分离,一定程度上TBS系统为浮选系统分担了部分细煤泥含量,浮选细煤泥含量相对减少,有利于提高浮选分选效果。

2.3 TBS分选

不脱泥与脱泥工艺煤泥粒度小筛分表见表3. 由表3可知,传统重介分选高频筛回收粗精煤泥工艺与TBS相比,+0.25 mm粒级灰分偏低,分选效果明显;-0.25 mm粒度级灰分偏高,分选效果不明显;0.5~0.125 mm粒级煤泥含量偏高,说明传统重选工艺一定程度上无法有效分选-0.5 mm粒级煤泥,-0.25 mm粒级高灰细泥含量高,容易污染肥精煤指标。TBS溢流中+0.5 mm粒度级产率达到29.62%,高于传统工艺的14.88%,说明传统重介分选煤泥效果不佳;+0.25 mm粒级占比达到84%,属于主导粒度级,灰分低于肥精指标,-0.25 mm粒度级灰分高,分选效果不明显,说明TBS的分选下限为0.25 mm粒级。TBS溢流灰分10.97%,底流灰分55.93%,说明煤泥在TBS系统中得到了有效分选,分选指标符合生产要求。

表3 不脱泥与脱泥工艺煤泥粒度小筛分表

2.4 浮选分选

传统工艺上浮选入料主要来源于高频筛筛下煤泥水,而脱泥工艺浮选入料来源于原煤脱泥后经过水力旋流器分选所得溢流。不同工艺浮选入料粒度小筛分表见表4. 由表4可知,脱泥后浮选入料0.5 mm粒度级以上产率明显要低于传统工艺,粗粒度级煤泥的减少,减轻了浮选精煤在回收过程中对快开压滤机滤板及滤布的损害;0.25 mm粒度级以下煤泥灰分产率明显高于前者,说明TBS分选了部分高灰细粒煤,减少了浮选系统中细煤泥含量,提高了浮选分选效果。经分选,精矿灰分为10.19%,尾矿灰分为49.65%,1~0.045 mm粒度级煤泥灰分差异大,说明浮选系统分选效果明显,低灰煤泥与高灰细煤泥得到了有效分离,整体上提高了精煤泥回收产率。

表4 不同工艺浮选入料粒度小筛分表

3 结 论

原煤中煤泥的预先脱离分级:1) 提高了重介旋流器分选下限精度,分选效果得到了提升,减少了进入重介系统的煤泥量,提高了磁选效率,降低了介质损耗。2) 煤泥系统中0.25 mm粒度级以上粗煤泥经TBS有效分选,降低了浮选系统中部分细煤泥含量,使0.5 mm粒度级以下高灰细泥在浮选系统得到了有效分选;整个洗煤工艺分选效率的提升,一定程度上增加了精煤回收产率,降低了介质损耗。