铝材表面杂化硅烷薄膜的制备及耐蚀性

彭 纱,陈虹玮,孙 琳,陈明安

(1.中南大学材料科学与工程学院,长沙410083;2.中车青岛四方机车车辆股份有限公司,青岛266111)

0 前言

7N01铝合金是一种中等强度合金,广泛应用于航空航天和铁路运输等领域。但在使用过程中,它会受到环境中氯等腐蚀性介质的腐蚀。铝合金腐蚀防护最常用的预处理是铬转化涂层,但是铬基化合物被证实具有致癌性[1-2]。因此需要寻找其他绿色环保的途径。硅烷是杂化分子,可水解的官能团可以与金属基材形成共价键,而另一端的有机官能团与有机涂料体系相容。硅烷水解之后产生的硅醇分子与基体表面羟基反应形成Si-O-M键,除此之外硅醇分子之间相互反应生成低聚硅氧烷,通过交联之后形成Si-O-Si网络结构,能阻碍周围侵蚀性物质的渗透,提供短时间的屏障保护[3-6]。该硅烷膜可以通过阻碍水和电解质向金属基材的渗透而提供物理屏障。然而,硅烷薄膜中存在一些裂缝和缺陷,这会导致电解质吸收从而产生腐蚀[7-10]。硝酸铈不仅具有腐蚀抑制性能,而且具有自愈合性能。铈离子将通过形成氧化铈或氢氧化物来保护受损区域免受腐蚀[11-15]。通过掺杂Ce的硅烷偶联剂对金属基板进行表面处理改善了该缺点。纳米沸石颗粒具有相对较高的化学活性,硅烷可以与其产生表面作用,形成疏水系统。

1 实验方法

1.1铝材表面预处理

实验选用15mm×15mm×2mm的7N01铝合金母材,先进行预处理,其流程如下:在沸水中煮约20min→在0.3M氢氧化钠溶液中浸泡3~5min→去离子水(乙醇)清洗→水磨砂纸磨至1500目→去离子水超声→去离子水冲洗吹干。

1.2 硅烷薄膜的制备

根据硅烷膜改性配制三种不同硅烷溶液,第一种是纯硅烷溶液:将体积分数为5%的硅烷溶液于95%乙醇/5%去离子水体系溶液中;第二种是掺杂硝酸铈的硅烷溶液:将5×10-3的硝酸铈掺杂于配制好的纯硅烷溶液中;第三种是掺杂沸石的硅烷溶液:将0.05g/L的纳米沸石粒子掺杂到配制好的纯硅烷溶液中。待溶液陈化2d后,将预处理好的铝合金试样放入不同的硅烷溶液中浸泡3min,取出放入100℃鼓风干燥箱中固化2h。

2 实验结果

2.1 电化学测试

一般而言,阳极区域代表铝合金基体随着电位增加的溶解过程,阴极区域表示由于水分减少而产生的阴极析氢反应。图1展示了空白试样、硅烷处理试样、硅烷/硝酸铈处理试样和沸石/硝酸铈处理试样在3.5%NaCl溶液中测试的极化曲线。如图1所示,阴极区极化曲线的斜率变化不大,加入硅烷后阴极极化曲线分支趋向于较低的腐蚀电流密度,这表明通过硅烷表面处理可以在一定程度上抑制阴极析氢反应。同时还可以看到经硅烷处理后阳极电流密度也降低了,这表明硅烷薄膜以某种方式延迟了铝合金基底的溶解过程。表1给出了图1中极化曲线的拟合结果。未经任何处理的空白试样的腐蚀电流密度为1.35×10-4A/cm2,经单一硅烷处理之后腐蚀电流密度为1.71×10-6A/cm2,相较空白试样下降了2个数量级。纯硅烷膜经硝酸铈掺杂改性之后的腐蚀电流密度为4.41×10-8A/cm2,相较单一硅烷膜下降了接近2个数量级。经硝酸铈掺杂改性之后的腐蚀电流密度为6.28×10-7A/cm2,相较单一硅烷膜下降了半个数量级。

图1不同表面处理条件下样品在3.5%NaCl水溶液中测量的极化曲线

表1不同表面处理条件下样品的极化曲线的拟合结果

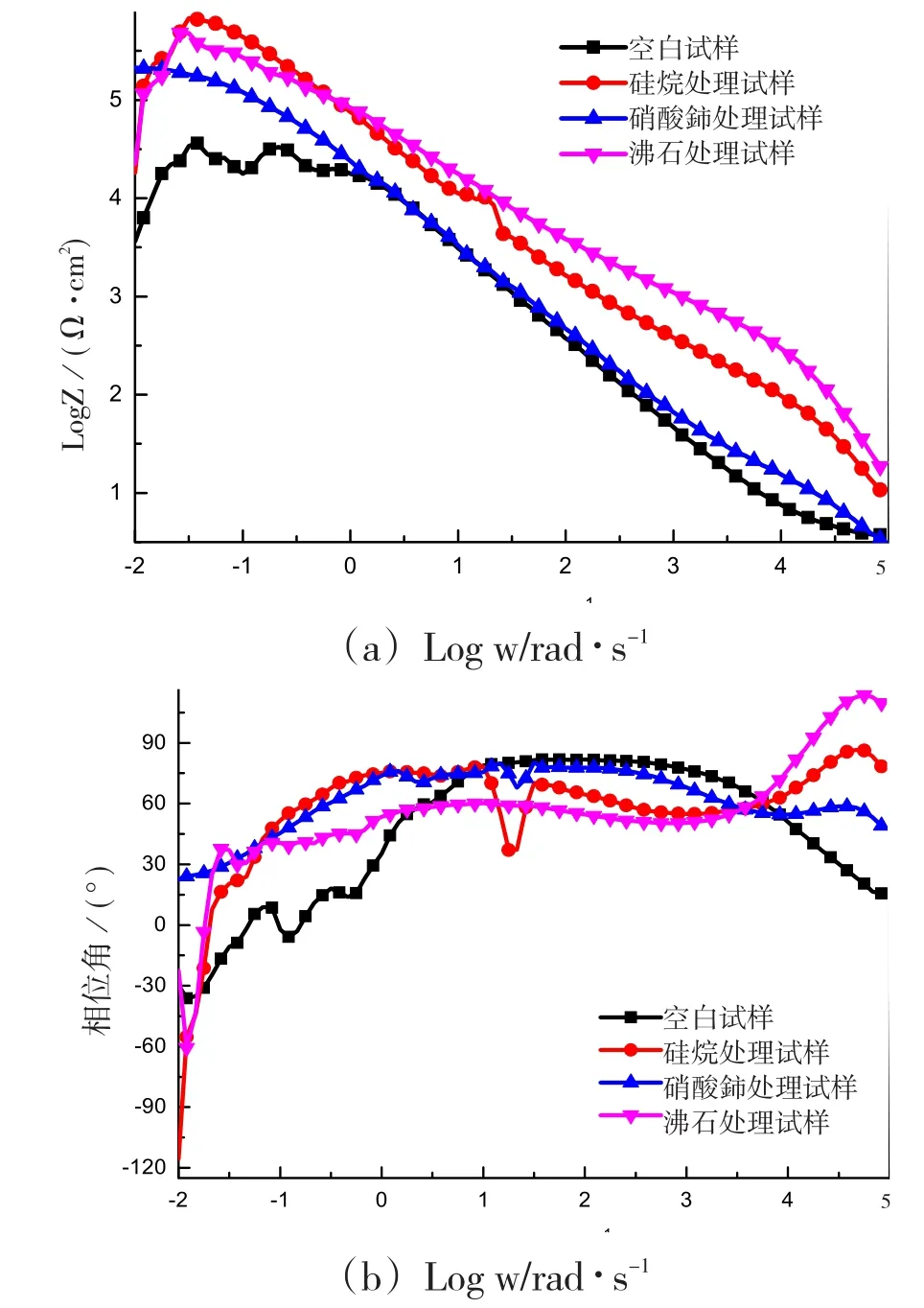

图2展示了空白试样、硅烷处理试样、硝酸铈/硅烷处理试样和沸石/硅烷处理试样在3.5%NaCl溶液中测试的EIS谱图,图2(a)图是阻抗图,图2(b)图是相位角图。从图2(a)可以看出,未经硅烷表面处理的试样低频阻抗约3.98×103Ω∙cm2,经单一硅烷表面处理后低频阻抗上升了约1个数量级,硅烷膜经硝酸铈掺杂之后低频阻抗值上升了约半个数量级,硅烷膜经沸石掺杂后低频阻抗值有所降低。从图2(b)可以看出,未经处理的试样在约102Hz处可以看到一个很宽时间常数,归因于铝合金表面上的氧化膜。经硅烷及改性后的硅烷后处理的样品可以观察到两个明确定义的时间常数,高频(104~105Hz)处的时间常数归因于在基体上形成的硅烷膜。另一个在低频(10-1~103Hz)处是由于在硅烷膜和基体之间的界面上电荷转移控制过程的响应。此外,硅烷中掺杂硝酸铈处理的试样的相位角相对更稳定。这些表明硝酸铈的掺杂增强了硅烷膜的阻隔性。

图2不同表面处理条件下样品在3.5%NaCl水溶液中浸泡不同时间的EIS Bode图

图3展示了光板空白试样、硅烷处理试样、硝酸铈/硅烷处理试样和沸石/硅烷处理试样在3.5%NaCl溶液中浸泡过程中的表面图像。光板样品在浸泡1d后表面发生显著变化,这是由于其与NaCl溶液的强烈反应导致表面上形成腐蚀产物。对于经硅烷处理的试样,在浸渍2d后出现局部腐蚀,浸泡3d后腐蚀明显,表明硅烷薄膜的物理屏障作用只能短时间妨碍侵略性物质的渗透。用沸石颗粒掺杂改性的试样在10d后产生严重腐蚀,相较纯的硅烷膜还是有一定的改良作用的。用硝酸铈掺杂的硅烷处理的试样,浸泡20d后其表面几乎没有观察到变化,表明掺杂的铈盐可以有效抑制硅烷膜在NaCl溶液中的腐蚀活性并延长寿命。

图3不同表面处理条件下样品在3.5%NaCl溶液中浸泡不同时间的照片

2.2 扫描电镜分析

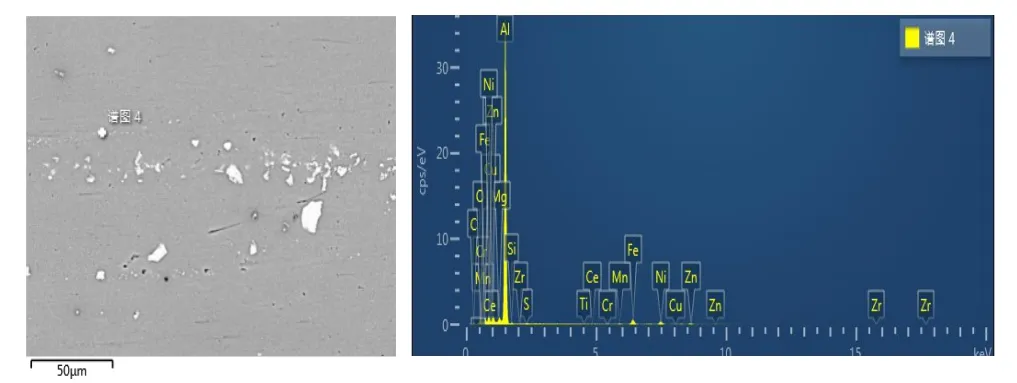

图4给出了未经硅烷处理试样的表面扫描电镜图及所选一点的能谱图。从图中可以很清楚地看到很多形态、尺寸不同的非时效析出的第二相粒子,其主要组成元素有Al、Mg、Zn、Fe等。

图4未经硅烷处理试样表面扫描电镜及EDS能谱图

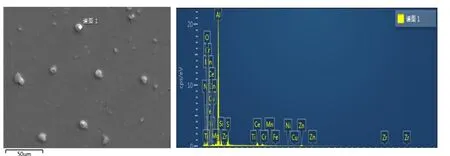

图5给出经过硅烷处理试样的表面扫描电镜图及选定一点的能谱图。由于在铝合金基体表面覆盖一层硅烷膜选用的硅烷溶液中含有S元素,故相较未经硅烷处理样品,图5能谱图有一个较明显的元素S的峰,证实铝合金表面形成了硅烷薄膜。

图5硅烷处理试样表面扫描电镜及EDS能谱图

图6给出了经硅烷/硝酸铈处理试样的表面扫描电镜图及选定某一点的能谱图。粒子较均匀地分布在其表面,能谱上除了来自硅烷膜中的S和Si、来自基材的Al、Zn和Mg之外,能谱中还出现了明显的Ce元素和O元素的峰,说明硅烷膜中存在铈氧化物。这些带有铈的沉积物被硅烷薄膜网络包埋或嵌入,当受到外界攻击时,这些铈沉积物能阻碍腐蚀的进一步扩展。

图6硅烷/硝酸铈处理试样表面扫描电镜及EDS能谱图

图7给出了硅烷/沸石处理试样表面SEM形貌及选定其中一点的能谱图。从图中可以看到粒子分布在基体表面。从能谱中可以看到明显的S元素和Si元素的峰。沸石的成分以硅元素为主,所以高硅含量证明了证实了硅烷膜中的粒子为沸石,同样S元素证明了硅烷膜的覆盖。

图7硅烷/沸石处理试样表面扫描电镜及EDS能谱图

2.3 划痕测试

测试结果表明,光板样品在浸泡2d后表面完全腐蚀。硝酸铈/硅烷处理试样浸泡2d后发生局部腐蚀;硝酸铈/硅烷处理试样浸泡8d后表面没有明显变化。测试结果与前面电化学测试结果一致,证明硝酸铈的加入能增强硅烷膜的防腐蚀作用。

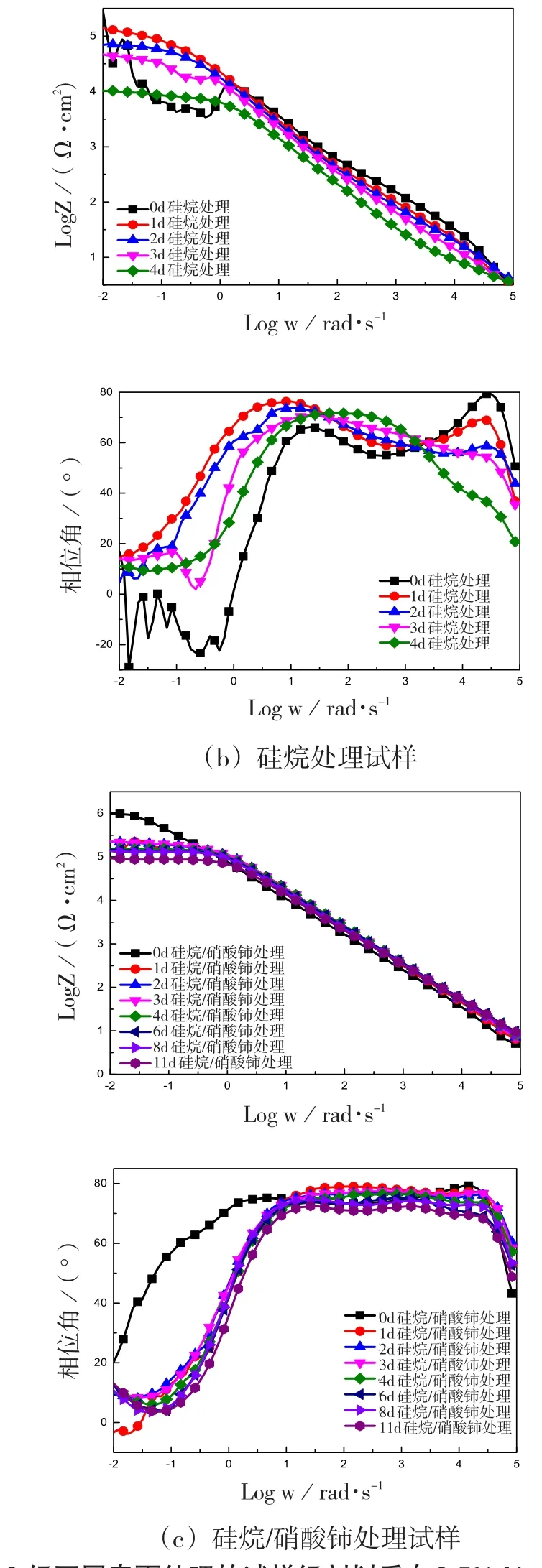

图8展示了光板空白试样、硅烷处理试样、硝酸铈/硅烷处理试样经尖刀刻划后在NaCl溶液中测试的EIS谱图。未经任何处理的空白试样初次测试的低频阻抗约102.5Ω∙cm2,第二次测试降低约半个数量级,曲线波动很大。硅烷处理试样初次测试低频阻抗约105Ω∙cm2,经4d浸泡后阻抗降低至104Ω∙cm2,下降了1个数量级。硝酸铈/硅烷处理试样初次测试时低频阻抗约106Ω∙cm2,经11d浸泡后阻抗降低至105Ω∙cm2,与硅烷处理样品初始值差不多。硝酸铈的添加发挥了自身的自愈性缓蚀性,经人工刻划后能在一定时间内维持稳定,抵抗腐蚀的进程。

图8经不同表面处理的试样经刻划后在3.5%NaCl水溶液中浸泡不同时间的EIS Bode图

3 结论

采用浸涂法在铝材表面制备了硅烷薄膜并对其进行了改性,通过电化学测试了各试样在3.5%Na-Cl溶液中的耐蚀性能。主要结论如下:

(1)将硝酸铈添加到硅烷膜中能改善硅烷膜的耐蚀性,主要通过形成铈氧化物或氢氧化物来阻碍腐蚀进程,进而保护基体。

(2)沸石的添加也能起到一定的改善作用,可能主要通过自身的疏水性,但改善效果不明显且有限。