大型高牌号灰铸铁发动机机体铸造工艺分析

鲁 栋,李永刚,卢彬彬,毕海香,杨恒远,于建忠,耿建华

(潍柴重机股份有限公司,山东潍坊 262208)

潍柴自主开发的高端大型船用柴油机,其机体材质为高牌号灰铸铁,由我厂承担铸造工艺的开发及生产。本文主要介绍了该大型高牌号灰铸铁机体的铸造工艺设计,分析了类似铸件铸造中常出现的尺寸精度低、缩松、气孔等铸造缺陷,给出了一些解决方案。并利用铸造模拟技术对该工艺进行了模拟,以期为后续大型铸件的工艺开发提供一定的参考。

1 机体结构及技术要求

该机体结构为直列六缸,毛坯重量约9 000 kg,铸件的外轮廓尺寸3299mm×1746 mm×1350mm,最大壁厚为95 mm,最小壁厚为15.5 mm,铸件结构如图1所示。

铸件材质为HT300,要求机体顶面及主轴承侧壁的附注试棒抗拉强度≥280 MPa,对称循环抗拉试验存活率50%,循环次数10×106,对称循环抗拉强度≥280 MPa,硬度(HBW)200~250.

图1 铸件结构示意图

2 铸造工艺设计

2.1 卧浇与立浇工艺的选择

2.1.1 卧浇工艺

将铸件以缸孔中心分为上下两箱,根据产品的结构特点,每箱铸件需6个大缸芯、2个大皮芯、1个气腔芯、1个中冷器芯、1个凸轮轴芯、1个齿轮室芯等。

卧浇工艺的优点为:(1)所需的砂芯数量较少,因此工装数量少;(2)下芯操作相对简单。缺点为:(1)砂芯制芯大多需采用人工制芯,相对繁琐且劳动强度较大;(2)型腔内的气只能通过芯头排出,易产生气孔缺陷[1,2]。

2.1.2 立浇工艺

将机体的缸孔面朝下进行铸件的浇注,因为铸件的高度较高,传统的上下两半铸型的工艺很难实现,需要通过上下两型加中间多层套箱的工艺来实现。

立浇工艺的优点为:(1)浇注时铁液的流动与机体的上下结构一致,有利于铁液的充型及排气;缺点为:(1)所需砂芯数量较多,制芯、组芯、研箱所需的工作量较大;(2)铸件尺寸研箱时需要更多的样板进行控制[1,2]。

综合以上分析,由于机体尺寸较大,结合现有的生产工艺,综合考虑各方因素,最终采用卧浇工艺进行设计。

2.2 浇注系统设计

大型机体的浇注系统对于铁水充型至关重要,该浇注系统采用底注反雨淋式浇注系统(如图2所示),即横浇道位于整个铸件的下部,铁水全部由铸件底部引进。该种方式避免了铁水直冲砂芯或铸型,铁水通道畅通,充型流动平稳,可避免铁水发生飞溅、氧化及由此形成铸件缺陷。该浇注系统全部由陶瓷管组成,其中直浇道为φ110 mm(1根),横浇道为φ90 mm(2根),内浇道为φ40 mm(14根)。浇注系统各部分比例为F直∶F横∶F内=9 498∶12 717∶17 584=1∶1.34∶1.85,该浇注系统为典型的开放式浇注系统,铁水通过内浇口进入型腔的流速较低,充型过程平稳,减少了铁水的飞溅氧化[3]。

图2 浇注系统示意图

2.3 造型与制芯

对于较大铸件的生产造型、制芯均采用碱性酚醛自硬砂,工艺已经较为成熟。因此采用碱性酚醛自硬砂工艺进行造型、制芯。制芯采用手工制芯,对于大缸芯、气腔芯等较大砂芯需使用芯骨。砂芯及砂芯均刷醇基锆英粉涂料,然后进行表干。由于砂型和砂芯体积较大,操作所需的时间较长,因此在局部结构复杂的位置较容易出现砂型不紧实、固化分层等问题,因此在操作过程一定要多人配合、注意局部位置的填砂,确保砂型紧实度。

2.4 熔炼及浇注工艺

熔炼采用电炉熔炼工艺,采用Cu-Cr-Mo-Sn合金强化工艺,并进行包内一次孕育和二次随流孕育,铁水浇注重量为19 t,浇注温度为1 340℃~1 360℃,同时采用倾斜浇注工艺。因铸件较大,浇注时间较长,因此要注意铁水的孕育处理和球化处理,防止球化衰退。

3 铸造缺陷的防止

对于大型高牌号灰铸铁铸件,常出现尺寸精度差、气孔、缩松等铸造缺陷[4],在工艺设计时充分考虑了铸造缺陷的产生,采取了针对性的预防措施,提升铸造工艺保证系数。

3.1 尺寸精度

对于大型框架类机体铸件生产,特别是生产过程大多以手工操作为主,铸件难免会产生尺寸偏离、铸件变形等尺寸问题,本次工艺设计主要从以下几方面给予重点考虑。

3.1.1 收缩余量的选取

收缩余量的选取对于大型铸件的尺寸有较大的影响,借鉴其他类似机体生产经验,同时参考国内同行的生产经验,结合生产实际进行了修正,最终选取的收缩余量为:长度方向0.95%,宽度方向0.8%,高度方向0.5%.

3.1.2 工装设计

根据以往的生产经验,工装变形可能导致铸件尺寸出现偏差。为规避该因素,工装模板选取槽钢框架结构+顶部50 mm厚钢板结构,芯盒均选取铝制金属工装。模样做成分体模样防止出现缩尺问题便于调整,模样与模底板配合不嵌入,采用销定位,定位套做在活块上,再与模底板配合。

3.1.3 工艺间隙

在以往设计铸造工艺时,为了防止下芯研箱过程中出现挤掉砂、砂芯下不到位等问题,加大保证系数,工艺间隙往往都比较大,因工艺间隙问题和尺寸误差积累问题导致铸件尺寸精度不合理。鉴于此,本次工艺开发要求采用下芯吊具和下芯定位框保证下芯研箱精度;其次,在保证下芯研箱精度的前提下,工艺间隙由原来的1 mm~1.5 mm改进为0.5 mm.

3.2 气孔问题

设计阶段充分考虑了砂芯排气问题,对于砂芯采用金属软管排气工艺,如图3所示。金属软管在砂芯中形成了一条由内向外完整的排气通道,保证了砂芯中产生的气体能通过金属软管通道顺利排到型外,避免气体滞留在型腔内。本次设计所有砂芯都增加了金属软管形成排气通道,从而防止铸件气孔类缺陷的形成。

图3 金属软管的使用

3.3 缩松问题

针对缩松问题,在瓦口、主油道、主螺栓孔等厚大热节部位布置冷铁,改变厚大部位的凝固顺序。同时在主油道上方采用冒口径为φ60 mm的保温冒口进行补缩,上型其他厚大部位设置了溢流冒口、出气棒等。

4 铸造过程模拟

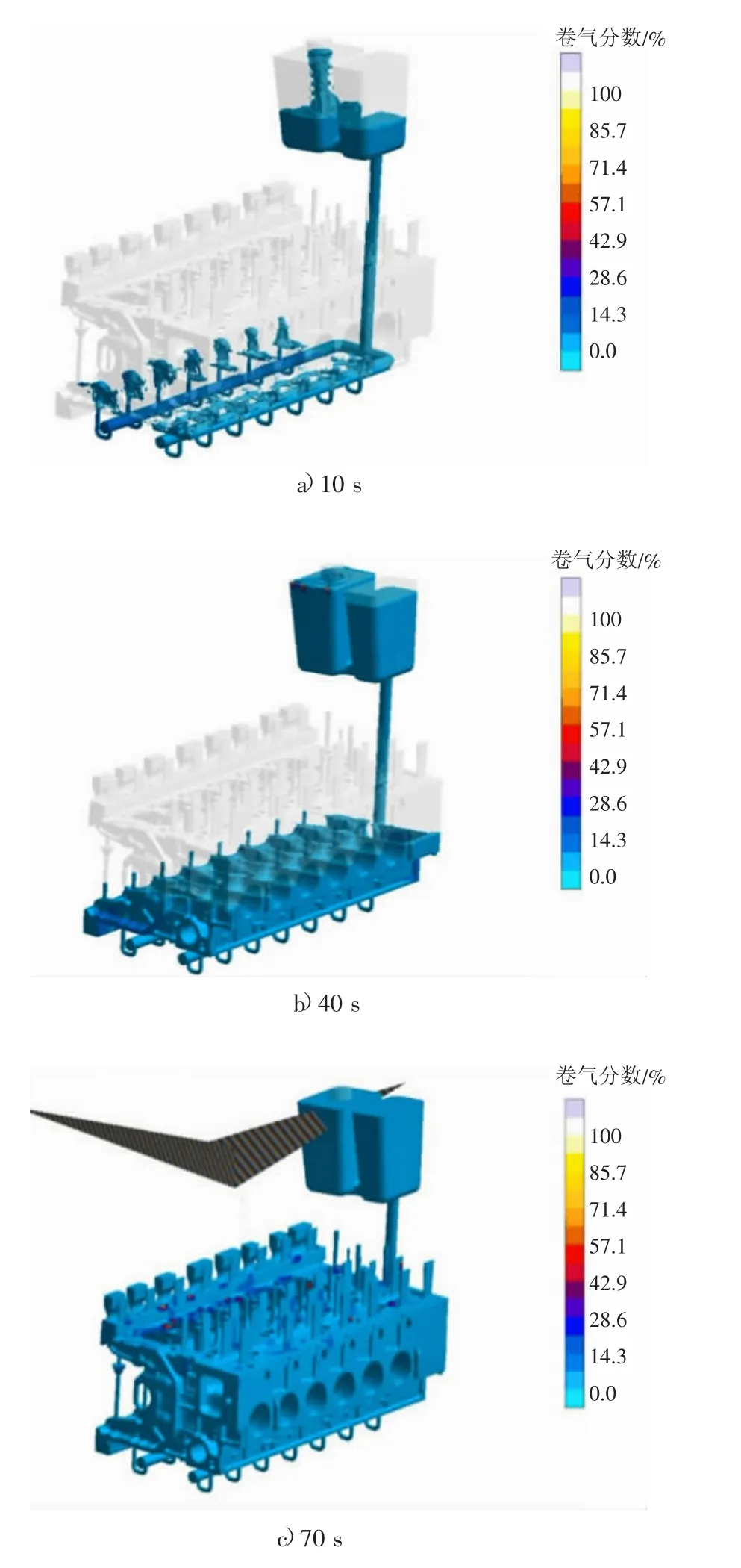

为了更好地检验工艺的可靠性,利用MAGMA铸造模拟软件对铁水充型过程温度场分布、卷气趋势、缩松趋势进行模拟。图4为卷气趋势模拟图,通过模拟可以看出,机体的内部无卷气和缩松现象,缩松出现在溢流冒口处,说明浇注系统、排气系统以及补缩工艺比较合理。

5 工艺验证

工艺设计完成后进行了生产验证,一次性产出了合格铸件,铸件的尺寸、表面质量良好,主轴承档和机体顶面的附铸试样抗拉强度分别为289 MPa、295 MPa,硬度(HB)为 229、226,满足图纸技术要求。同时加工过程未发现缩松、气孔等铸造缺陷,图5为生产的铸件毛坯图。

图4 模拟卷气示意图

图5 铸件毛坯图

6 结论

1)对于大型柴油机机体类铸件,采用卧浇、底注反雨淋铸造工艺、开放式浇注系统,能够使内浇口处铁水流速较小,能够实现铁液的平稳充型,能够提高铸件质量。

2)针对大型箱体类铸件尺寸精度低、气孔、缩松等常见铸造缺陷,在工艺设计时应充分考虑工装的设计、砂型砂芯的排气、冒口的使用等工艺,以提升铸造工艺保证能力。

3)可以采用铸造模拟对铸造工艺的可行性进行理论模拟,进一步优化铸造工艺。