浅议铝电解槽内衬修理

裴作明,张剑戟,宋道辉,杜耀青

(万基控股集团有限公司,河南 洛阳 471832)

近年来,随着国民经济高速发展,中国电解铝工业发展迅猛,铝产能与产量不断地增长,电解铝技术快速发展。我国电解铝技术从80年代到本世纪初,经历了多次“飞跃”,引进中间下料预焙槽技术,实现国内电解槽技术逐步由自焙槽向预焙槽转化,预焙阳极电解槽直流电流从160 kA提高到300 kA、350 kA乃至400 kA,半石墨阴极到全石墨阴极,电流效率、直流电耗、电解槽寿命等得到了大幅的提高。目前国内对提高电效,增加电解槽寿命都有相关研究,文章仅讨论石墨化阴极电解槽内衬修理办法。

1 石墨化电解槽常见的破损现象

1.1 阴极炭块表面出现凹坑。

在靠近伸腿位置由于磁场作用带动铝液流动,尤其在立柱母线附近凹坑现象尤为突出,可能立柱附近叠加磁场,铝液在此产生涡流加剧所致。

1.2 侧部炭块破损

侧部炭块材质在19世纪为半石墨质炭块,这类材料致命的问题是抗氧化性差、抗冲刷性能差、抗化学侵蚀性能差。进入21世纪,氮化硅结合碳化硅被广泛应用于铝电解槽,这类材料克服了半石墨质炭块的缺点,具有优异的高温力学性能和化学性能,不易被氧化,不与冰晶石溶液反映等特点,导热性好,在电解槽内部极易形成炉帮,电阻率高,减少水平电流。但在2017年大修期间发现部分电解槽内衬四周保护伸腿的炉帮消失殆净,侧部炭块中部出现凹槽状破损,同时观察到阴极炭块表面覆盖一层约50 mm厚质地坚硬的沉淀物,后经分析为电解槽的电解质体系中Li、K含量较高所致,电解质中Li、k总量8%~10%,如此高的Li、K含量会大幅降低槽温及氧化铝溶解性,造成炉底沉淀。加之中原地区氧化铝多为粉状或中间状,不利于氧化铝溶解和扩散,加重了炉底沉淀的形成。

1.3 随着电解槽大型化

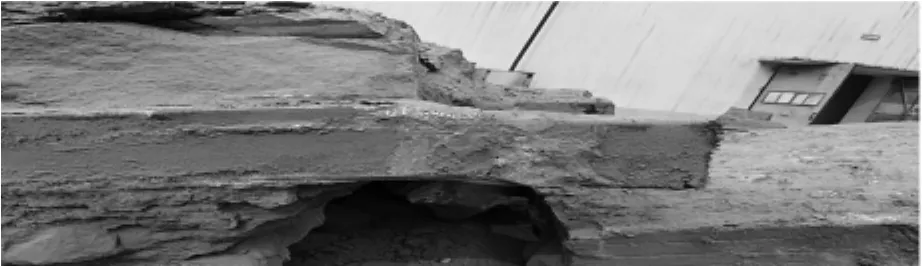

一些新型材料逐渐应用在电解槽上,防渗料就是其中之一。防渗料位于阴极炭块下方保温层上方,其作用防止Na和NaF的蒸汽渗入保温层中,导致热导率增加,从而使电解槽热效率降低,因为电解槽中阴极炭块中缝是内衬中的薄弱点,Na和NaF的蒸汽沿中缝渗入防渗料中,与其中的氧化物发生反应,生成玻璃体,随着槽龄的增加,玻璃体数量不断上升,体积不断增大,由于炭块压在干式防渗料上面,这种化合物形成的膨胀力首先是向下的,挤压着槽子的保温层。当这种向下的膨胀力无法再继续往下的时候,就会将压在其上面的炭块撑破。从刨槽图片上可以清晰看到这种变化,防渗料厚度设计为390 mm,现为420~430 mm,保温层设计为两层保温砖+一层绝热板+一层石棉板,厚度205 mm,现在只有190 mm左右,显示阴极钢棒变形情况。

2 修理方法的判断依据

目前半石墨炭块阴极内衬寿命在3~4年,石墨化阴极内衬寿命在10年左右,截至到2017年底,万基铝业两条石墨化阴极电解铝生产线,2006年投产的300 kA还有30%仍在运行,2009年投产的400kA还有50%仍在运行。对于内衬破损的电解槽,是把内衬全部拆除还是进行局部更换,需要结合电解槽运行状况、槽龄、阴极损坏状况进行综合分析。

2.1 修理方案的选择

大修方案,按照项目建设初期设计单位提供的《筑炉规程》,电解铝企业可自行准备材料,只要严格施工质量把控,均可以较好的完成电解槽大修工作。

2.2 中修槽施工方案

(1)内衬拆除。采用保护阴极炭块的拆除办法。拆除侧部压板,用风镐拆除周围糊至侧部炭块下部耐火砖(散热槽型)或浇注料(保温槽型)。拆除侧部炭块、周围糊拆除直至露出阴极炭块端部,清除周围糊中夹杂的渗铝等杂物。清理阴极炭块上表面距端部50mm,上表面露出炭块本色。

(2)砌侧块施工要求。侧角部块在槽四周耐火砖或浇注料上直接砌筑,沿槽壳四周紧贴槽壳。如耐火砖或浇注料有破损现象,可以用捣打料或重质浇注料修补找平。

3 焙烧方案的选择

目前,工业电解铝有3种启动方法,分别为:铝液预热法、焦粒焙烧法和燃料加热法,其中铝液预热法因对阴极炭块热冲击强烈,易引起阴极早期破损而逐渐淘汰。大修槽焙烧启动与新建槽相似,但对于中修后的电解槽由于阴极表面被铝液和电解质的沉淀所覆盖,为保护阴极表面不被损伤,清理工作极为困难。启动时,难以保证较小的均匀的电阻,如采用焦粒焙烧启动,对阳极炭块抗氧化性能带来极大的挑战,可能在焙烧初期因电阻高导致阳极早期破损,从而埋下事故隐患。因此中修后的电解槽建议采用燃料加热法焙烧启动。

4 结语

铝电解槽内衬工程是一项复杂的系统过程,从方案选择,材料选购、施工工艺到焙烧启动,每一环节,都必须严格把控。由于初期投资高,近几年来,国内对全石墨阴极内衬研究有些缓慢,近几年来没有新的内衬材料应用在生产中,比如内衬材料寿命不匹配现象,常用的干式防渗料设计寿命只有6年,远远满足不了全石墨阴极电解槽的需要;角部伸腿肥大现象,氮化硅结合碳化硅侧部炭块导热性好,极易形成炉帮,但在角部也易导致伸腿肥大,影响电解槽生产。这就对从事铝电解研究的技术人员和电解铝生产的企业提出新的课题。