渐开线蜗轮蜗杆参数化设计及装配误差分析

赵 迪,方 舟,范庆明,曹 岩

(西安工业大学 机电工程学院,西安 710021)

蜗轮蜗杆传动属于重要的机械传动类型之一,能够实现空间两交错轴间的传动,具有传动比大、传动平稳、结构紧凑和噪声低等优点,所以在各类机械传动系统中广泛应用。但用传统方法进行制造,存在过程复杂、效率低下和容易出错等问题。为了提高产品设计效率,缩短研发周期及改善蜗轮蜗杆啮合的质量,蜗轮蜗杆的参数化装配设计地位和作用尤为重要。

目前,蜗轮蜗杆参数化装配设计难点在于蜗轮蜗杆之间的啮合问题,即在保证正确啮合条件的前提下使得蜗轮蜗杆装配体干涉达到最小。国内外蜗轮蜗杆的参数化设计主要着重于单一零件参数化的研究,对蜗轮蜗杆参数化自动装配的研究涉猎较少[1-3]。零件的参数化设计是装配体参数化设计的基础,根据蜗轮蜗杆的装配关系对设计参数进行合理规划及准确的三维建模,确保参数化过程中尺寸关联和传递的完整性、精准性及高效性。因此,数据交互复杂、数据流动繁琐也是实现装配体参数化设计需要解决的重点问题。文献[4]系统的分析了一次包络和二次包络渐开面包络环面蜗杆传动啮合理论、接触性能,在计算机中进行仿真得到蜗轮蜗杆的重要参数对啮合性能的影响规律,通过遗传算法对渐开面包络环面蜗杆传动进行了优化设计;文献[5]通过在NX平台中建立模型参数方程,创建蜗轮轮齿螺旋线及齿槽轮廓曲线,经过“扫掠”命令获得蜗轮齿槽三维实体模型,蜗轮轮坯与蜗轮齿槽通过实体布尔差运算获得单个蜗轮齿槽,该方法简单快捷,理论上是可行的,但所得蜗轮实体没有与相配合的蜗杆进行干涉检查验证,啮合准确性有待验证;文献[6]通过录制宏、编辑宏获得参数化设计源程序,修改源程序后实现了对SolidWorks软件的二次开发,提高了蜗轮蜗杆的设计效率,但蜗轮蜗杆的建模方法简单陈旧,不能满足精确啮合的要求。

针对现有蜗轮蜗杆参数化建模方法中存在的缺陷,文中借助CATIA V5软件建立蜗轮蜗杆模型样板,研究渐开线蜗轮蜗杆参数化装配系统设计方法,分别对蜗轮蜗杆及装配体之间的尺寸关系传递、样板库参数化设计方法和渐开线蜗轮蜗杆装配方式等提出了新的解决方案,得到若干插值点利用四阶三次的插值B样条曲线构建出相应的蜗轮蜗杆渐开曲线。基于Visual Basic软件开发蜗轮蜗杆参数化驱动程序,利用程序调用样板模型来更新装配体,进行多种渐开线蜗轮蜗杆零件和装配体的参数化自动生成,以期改善蜗轮蜗杆的配合性能,实现高效的蜗轮蜗杆参数化装配设计。

1 渐开线蜗轮蜗杆参数化装配系统架构

对于蜗轮蜗杆参数化驱动,其本质是改变几个控制参数来驱动整个装配体的改变。这个驱动过程包括图元与图元之间的数据相互关联性;参照几何、约束关系及体素拓扑结构数据更新前后的一致性[7-10]。其中设计计算关系和模型的数据运算结果与每个几何特征和截面草图息息相关,控制参数可根据蜗轮蜗杆的设计准则、设计方法及用户需求等因素来获取。零件间的数据交互如图1所示。

图1 零件间的数据关系图Fig.1 Data relationship between parts

采用三维模型样板库参数化设计方法,由于参数化过程中存在相关参数、定位约束和尺寸数据的变更,这将导致几何变形产生多种可能解的情况,从而产生更新的几何图形生成失败,由此需要解决这样一个问题:如何确定模型中数据(参数)的有效范围,使得该范围内重新生成的几何实体保持不变的拓扑结构[3]。因此,采用蜗轮蜗杆按照控制参数取值范围进行分类参数化设计,减少几何变形的多解、不收敛等问题,精准的确保每种参数化分类中更新装配体时参数在有效范围之内,这样能够最大程度满足重新生成的几何实体有稳定的拓扑结构。

2 渐开线蜗轮蜗杆参数化设计

2.1 蜗轮齿槽截面设计方法

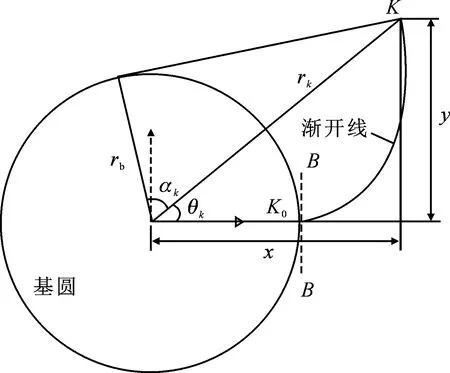

齿轮的齿廓是由渐开线曲面构成的,渐开线轮齿侧边之间无滑动的滚动啮合是实现高精度和平稳传动的关键[11-14]。渐开线生成的原理如图2所示。渐开线在点K0处的曲率半径为0。BB为基圆上点K0处的切线。

由渐开线的生成规律,得到渐开线上K点的极径rK和极角θK与压力角αK之间的函数关系为

(1)

其中rb为基圆半径。

渐开线上K点的直角坐标(x,y)与极径rK和极角θK之间的关系为

(2)

图2 渐开线生成的原理Fig.2 Principle of involute generation

在CATIA V5软件的参数化设计模块中对变量参数进行定义,结合式(1)、式(2)创建出蜗轮蜗杆渐开线上各点直角坐标值的法则曲线,并通过法则曲线生成渐开线上若干个型值点,利用四阶三次的插值B样条曲线构建出相应的蜗轮蜗杆渐开曲线,其渐开线上各点关于横坐标x、纵坐标y的法则曲线表达式为

(3)

(4)

其中t为时间参数,50表示渐开线的选取范围为0°~50°。

在公式编辑器中利用法则中“->Evaluate(实型)”创建多个型值点,型值点序号用1,2,…,7表示。借助CATIA V5软件的样条拟合能力,生成齿轮渐开线,如图3所示。得到蜗轮齿轮的渐开线后,经过“三维投影”,先后绘制分度圆、齿顶圆和齿根圆草图,采用“镜像”等一系列操作后完成齿槽的二维图绘制,如图4所示。

图3 齿轮渐开线Fig.3 Gear involute

图4 蜗轮齿槽截面二维图Fig.4 2D view of the worm gear groove

2.2 蜗杆齿槽截面设计方法

蜗杆齿轮的渐开线生成方法与蜗轮齿轮渐开线生成方法类似,其渐开线上各点关于横坐标x、纵坐标y的法则曲线表达式如下所示:

x=rb(cos(50t)+tsin(50t))

(5)

y=rb(sint-tcost)

(6)

其中50表示渐开线的选取范围为0°~50°。

使用法则曲线得到蜗杆齿轮的渐开线后,经过“三维投影”“平移”等一系列操作后完成齿槽的二维图绘制,如图5所示。

图5 蜗杆齿槽截面二维图Fig.5 2D view of the worm tooth groove section

3 渐开线蜗轮蜗杆参数化设计装配实例

蜗轮蜗杆正确啮合条件为蜗杆的轴面模数和压力角分别等于蜗轮的端面模数和压力角,且均取为标准值。基于前述蜗轮蜗杆参数化装配的设计理论及设计方法,现设计以下蜗轮蜗杆模型样板。

3.1 蜗轮设计

蜗轮建模过程中需要注意齿槽截面二维图中心线应与坐标系中的水平轴线重合,扫掠中心曲线应设置生成蜗杆齿槽的螺旋线,可以保证扫掠后的齿槽特征精确与蜗杆配合,减少装配体的干涉。对创建蜗轮模型过程中的参数、几何草图参数化完成后得到蜗轮参数化三维模型。蜗轮主要参数及计算数据见表1。

表1 蜗轮主要参数及计算数据

3.2 蜗杆设计

蜗杆齿槽由渐开线围成的近似梯形截面绕圆柱螺旋线扫掠而成,建议齿槽截面二维图与扫掠螺旋线法向垂直,可以得到质量较高的渐开线齿廓,得到蜗杆参数化三维模型。蜗杆主要参数及计算数据见表2。

3.3 装配体设计及干涉误差分析

蜗轮蜗杆参数化装配是整个设计最后一步,也是至关重要的一步。将蜗杆螺旋线上一移动点和蜗轮上的装配点距离设置为零,啮合在一起,通过控制蜗杆螺旋线上两点(螺旋线起点和移动点)之间的长度达成蜗轮蜗杆的运动。蜗轮蜗杆装配体如图6所示。

在“DMU空间分析”环境下对装配后的蜗轮蜗杆中心截面进行干涉检查,检查结果放大后如图7所示。考虑到由计算机仿真建立该蜗轮蜗杆三维模型,因此暂时不考虑加工制造误差。基于以上理论建立的齿轮啮合发生干涉的原因主要有以下几点:

① 未考虑变位。由于变位系数需要根据蜗轮蜗杆啮合、尺寸及螺旋角等具体情况而定,变位能够改变齿面上接触线和啮合界限线的位置及形状,出于设计通用简便性,此理论方法变位系数均为零,使蜗轮蜗杆啮合效果变差。

表2 蜗杆主要参数及计算数据

图6 蜗轮蜗杆装配体三维模型Fig.6 Three-dimensional model of the worm gear assembly

图7 蜗轮蜗杆装配体中心截面干涉检查Fig.7 Interference check of the center cross-section of a worm gear assembly

② 模数为影响啮合效果的关键敏感参数。将渐开线蜗杆的模数分别取值3.50,4.00,4.50,5.00,5.50 mm作为变量,其他参数取值均为理想状态下的数值。表3为模数取不同数值时,蜗轮蜗杆啮合接触线的变化情况以及蜗轮蜗杆两者干涉距离的变化。

表3 蜗轮蜗杆啮合接触线及干涉距离随模数取值变化情况(mm)

从表3中可以看出,随着模数的离散增加,蜗杆的齿顶圆逐渐变小,蜗轮的齿根圆逐渐变大;同时,蜗轮蜗杆啮合的干涉距离逐步增大,此时齿轮啮合工作区面积减小,当模数为4.50 mm时,干涉距离达到最大值,此时轮齿严重干涉,随后齿轮干涉距离又相对减小。模数发生较小的变化时,齿轮齿面上两条啮合界限线、齿轮啮合的工作接触面积、蜗杆喉圆中径以及蜗轮分度圆直径都发生较大变化,需要综合考量各个参数的取值问题,当选取的模数不理想时,可以选取小一点的模数值,但蜗杆副的蜗轮与蜗杆尺寸要有较大偏差,这样可以获得更好的啮合效果。

③ 没有精确的螺旋线参数方程。现有计算机建模软件没有完全准确一对一的螺旋线齿廓方程,蜗轮蜗杆渐开线的法则曲线大都是通过拟合的方法得到的,这样不能绝对准确表达出齿轮的齿廓,因此需要改善现在的法则曲线或者寻求更佳的方法建立参数方程。

④ 参数取值随机性大。蜗轮蜗杆传动应用广泛,不同的机构参数的取值相近,参数的取值需要根据设计要求来确定,每个参数的改变会直接影响其他相关参数的选取,这也给蜗轮蜗杆参数化建模带来了更大的挑战,需要建立一套完整的参数选取库,因此参数化设计难度较大。螺旋角、传动比的选取对齿轮啮合效果也有重要影响,蜗轮齿宽的变化对啮合界限线的分布规律无影响,但可能会影响接触线的长度。

综合上述分析,蜗轮蜗杆装配体干涉情况是不可避免的,参数化设计也只能尽可能达到最优啮合效果。经过多次测试,自动生成的装配体干涉极少发生,达到了预期的目标。

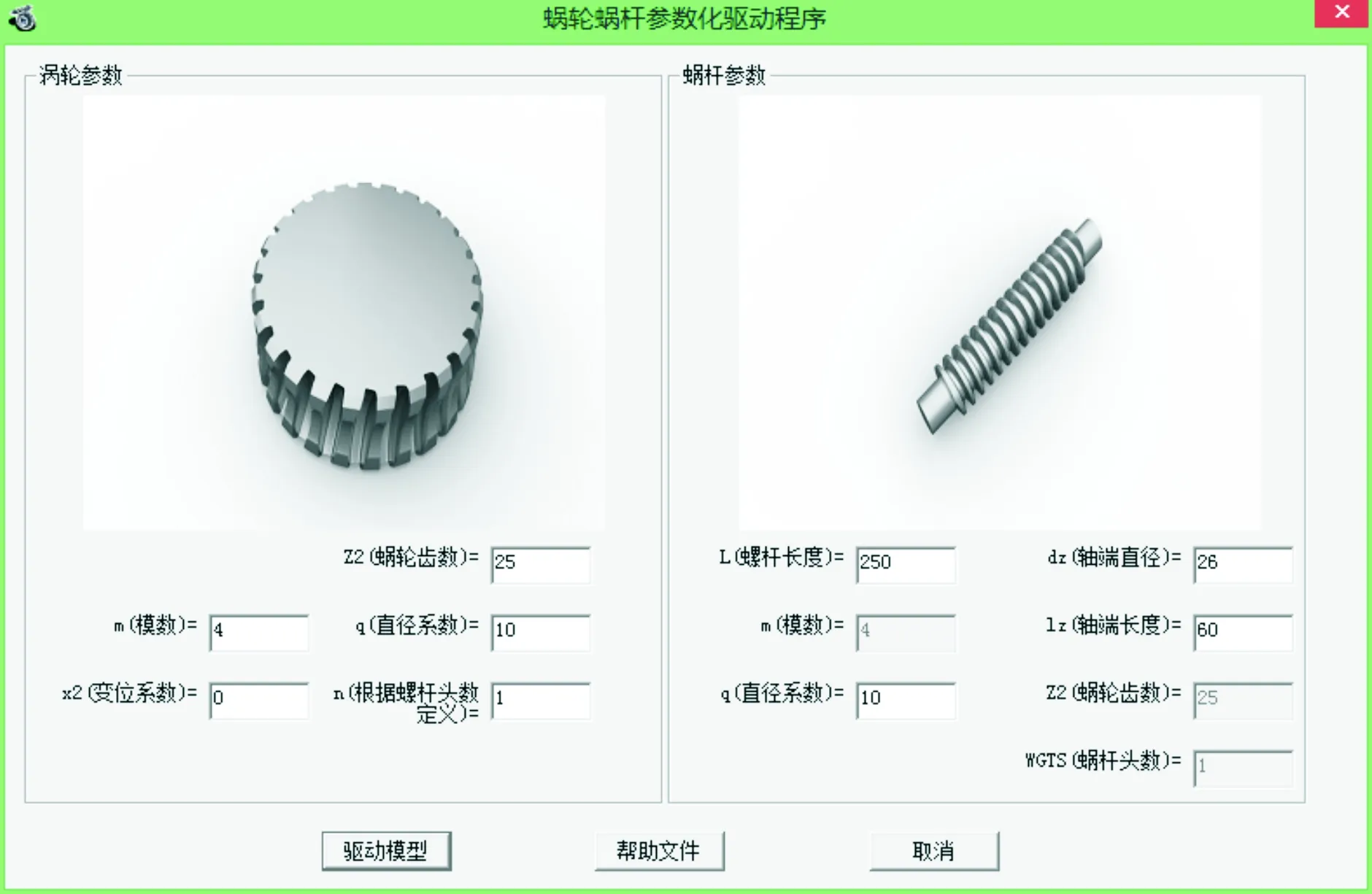

3.4 程序驱动

基于Visual Basic软件设计的蜗轮-蜗杆参数化驱动程序实现了根据用户需求修改控制参数时与之相关联的零部件尺寸的自动修改,蜗轮蜗杆模型的自动更新。蜗轮-蜗杆参数化驱动程序界面如图8所示。

图8 蜗轮-蜗杆参数化驱动程序界面Fig.8 Worm-gear parameterized driver interface

界面中控制参数为齿轮模数、变位系数、蜗轮齿数、直径系数、蜗杆头数、蜗杆长度、轴端直径及轴端长度,修改控制参数后,单击“驱动模型”按钮,该程序调用CATIA V5软件自动创建蜗轮、蜗杆零件三维模型及该蜗轮蜗杆的装配体,实现自动装配。

4 结 论

以蜗轮蜗杆建模装配仿真问题为设计目标,研究了渐开线蜗轮蜗杆参数化装配系统设计方法,分别对蜗轮蜗杆及装配体之间的数据交互、样板库参数化设计方法、渐开线蜗轮蜗杆装配方式等提出了新的解决方案,从齿面接触的角度解释了变位、模数、螺旋线方程以及各参数等对蜗轮蜗杆齿面啮合性能的影响,得出导致蜗轮蜗杆齿轮啮合发生干涉的主要成因,对提高蜗轮蜗杆啮合性能提供了参考。利用程序调用样板模型来更新装配体,实现了渐开线蜗轮蜗杆零件和装配体的参数化自动生成,提升了设计效率及系统柔性,改善了蜗轮蜗杆的配合质量。