新型多筒式混凝土生产储卸油平台结构设计与数值分析*

赵志娟 唐友刚 李 焱 吴植融

(1. 天津大学建筑工程学院 天津 300350; 2. 水利工程仿真与安全国家重点实验室 天津 300350;3. 上海交通大学高新船舶与深海开发装备协同创新中心 上海 200240; 4. 中海油研究总院有限责任公司 北京 100028)

随着海洋油气勘探开发的发展,边际油田开发势在必行[1]。我国近海存在很多边际油田,其主要特点是油田储量小、远离在生产油田、周边无可依托设施、开采期短等[2]。传统的油田开采模式有 “FPSO+固定综合平台”、 “FPSO+水下井口”和“水下井口+浮式生产系统+FPSO”等[3]。然而,传统船形FPSO不具备钻探和完井功能,必须和水下井口或井口平台配套使用[4],且投入成本大、维护费用高,对于储油量较小或不明确的小油田,存在较大的投资风险[5]。

与钢制平台相比,混凝土平台具有良好的抗冲击、耐久性、造价低、易于维修等特点,可以设计成多功能、可重复使用的平台,适合边际油田的开采特点[6]。桶形基础作为一种新型的海洋平台基础,在近海边际油田开发中有着广阔的应用前景。最早的筒形基础概念出现于20世纪70年代,其主要特点是海上安装不需要打桩施工,可重复使用[7]。

本文借鉴混凝土平台的特点、桶形基础可移位的优势和各种新型海洋平台的设计思路[8-16],设计开发了一种新型多筒式混凝土生产储卸油平台(Multi-Cylinder Concrete Production Storage and Offloading,简称MCPSO)。这是一种可重复的,集钻修井、生产及储存外输一体化功能的新型边际油田生产开采储油装置,增加了钻探、完井和移位重复使用等功能,有效降低了边际油田开发和维护成本及开发风险,为海上边际油田开发提出了一种新的思路和技术储备。由于MCPSO的外形和材料特殊,波浪载荷复杂,本文采用数值仿真模型分析了平台受力和设计强度,验证了结构设计的合理性,指出了平台建造中应加强的部位,确保了结构在极端载荷作用下有足够的强度储备,为MCPSO的设计和建造提供了依据。

1 MCPSO结构设计

MCPSO基本设计原则是适用于边际油田的开发,提高边际油田的开发效益。

1.1 结构形式设计

MCPSO主要由上部组块、主体和吸力桩基础等3部分组成(图1)。上部组块通过甲板腿固定在混凝土主体结构上。主体由6个按圆周布局、紧密连接的单元罐组成,罐体中央形成内外海水相连的月池结构。相邻单元罐的相切位置由一块底板和顶板连接,使得6个单元罐紧密连接。顶板和底板兼作为吸力桩基础和接长杆的桩套筒。

图1 MCPSO三维立体示意图Fig .1 Three-dimensional schematic diagram of MCPSO

单元罐由混凝土外罐和一个1舱室的钢制内罐组成,内罐为原油舱,内罐底部与混凝土外罐之间为海水压载舱(图1)。内外罐的直壁顶端采用滑移固定。外罐内壁的中部环向建造牛腿,用于固定内罐的直壁底部。内外罐之间留有环向间隙作为隔离层,隔离层内充满氮气。

吸力桩基础具有抗滑移和抗倾覆功能,将外界环境条件对MCPSO的作用力传递至海床。基础包括6根吸力桩,每根吸力桩上部连接接长杆,固定于接长杆套筒内,下部通过桩套筒深入海底(图1)。海上湿式拖航过程中,吸力桩基础升起并临时固定。平台到达预定安装位置后吸力式基础贯入海床实现平台就位;搬迁时,将吸力式基础拔出海床并升起,从而实现平台的重复利用。

1.2 结构特点

双层罐的设计充分利用了混凝土的抗屈曲、防碰撞、耐腐蚀、耐久性强等优势,有效保护了钢质内罐。钢制内罐储油的形式,有效避免了热油引起混凝土疲劳和开裂的风险。双层罐设计,储油罐在内部,可保证在事故破损状态下原油不会外泄,安全环保。

混凝土平台结构自身水下重量较小,靠压载舱室的排空和压载时,舱室液体重量的改变实现平台拖航和就位。平台储油和卸油过程中,压载舱内的压载海水与原油进行等质量置换,防止吸力桩基础反复承受较大的竖向载荷。

由于重力式平台基础建造时一般要避开松散或者较厚的软土地基,选择较密实的砂土地基。而混凝土平台的吸力桩基础的设计适用于软土地基,降低了地基的处理难度和工程量。同时,拖航过程中升起的吸力桩充当浮筒的效果。由于吸力桩的可重复使用和混凝土结构的耐久性,使得MCPSO可以搬迁重复使用,服务于多个油田。

总之,MCPSO具有自安装、海上零调试、安全环保、可搬迁重复使用等优势。

1.3 建造场地

MCPSO平台设计以南海乌石东部油田为例。该油田距在生产油田较远(约80 km),海域水深14~28 m。MCPSO平台下部结构和6个吸力桩在坞内或岸上可滑移的场地建造。坞内进水起浮出坞或者滑道滑移下水,混凝土储罐和吸力桩形成的气浮舱共同提供浮力,水线面惯性矩保证稳性。然后在码头漂浮安装上部组块,建造完成后湿拖至油田。如果吃水超过航道水深,需要加临时浮筒。MCPSO平台拖航状态时总质量约为4.8×104t,吸力桩充气状态下拖航吃水约为12 m。根据目标油田地理位置,可以就近选择广西的北海铁山港和防城港[17]作为建造场地。

1.4 原油外输

多筒式混凝土生产储卸油平台设计储油量为2.3×104t。卸油频率取决于油田的产油量、平台储油量和外输油轮吨位。初步设计采用2.5×104t外输油轮,对于100×104t级油田,外输周期约为7 d;对于50×104t级油田,外输周期约为2周;对于日产量为1 000 t的油田,3周外输一次即可。如果外输油轮吨位较小,则可增加卸油频率。总之,必须保证平台在实际储油量增至设计储油量之前卸油,从降低外输操作成本角度考虑,应尽可能采用储油量大的外输油轮,降低卸油频率。

2 平台有限元数值分析

MCPSO的主要载荷条件为波浪力。本文采用ANSYS软件研究MCPSO在不同的波浪力作用下,混凝土结构的拉应力、压应力和钢结构的Von Mises应力分布情况,以确定影响结构应力分布的主要因素,并分析钢制内罐和混凝土罐之间的受力特征。

2.1 水动力模型

采用ANSYS商业软件建立MCPSO的三维数值模型,基于三维势流理论计算作用于MCPSO表面的波浪力。固定式平台MCPSO受到的辐射波浪力为零,因此MCPSO受到的波浪力主要由入射波浪力(Froude-Krylov力)和绕射波浪力组成。选择不同的波浪频率和入射角进行波浪搜索,得到MCPSO在给定的波浪方向、周期和波浪频率下的波浪力。应用AQWA-WAVE软件,将AQWA-LINE计算的结果以面压力的形式转换成APDL载荷命令流,以压力和加速度的形式映射到结构有限元模型中,得到MCPSO在设计波作用下的波浪力[18]。

2.2 MCPSO有限元模型

应用ANSYS结构分析软件建立结构有限元模型。主要采用SOLID65、SHELL63、MPC184 和 MASS21等4种单元,将混凝土视为无裂缝的均质弹性体,采用ANSYS提供的SOLID65单元(三维结构实体单元)来模拟MCPSO的混凝土结构,单元划分以计算精度较高的六面体单元为主。采用板壳单元SHELL63来模拟钢结构,单元划分以四边形单元为主。上部组块质量约1×104t,用MASS21单元模拟,简化成质量块作用于其重心位置。上部组块和主体之间的刚性约束用MPC184单元来模拟,实现载荷约束点与有限元模型的连接,起到传力作用,用来传递上部组块的重力载荷和风载荷。SHELL单元和SOLID单元连接区域使用MPC单元连接,保证有限元模型的连通性一致。按照吸力式桩的实际位置,在底部桩套筒处施加固定约束。

2.3 材料参数与设计准则

MCPSO采用的钢强度等级为D36,钢材密度7 850 kg/m3,杨氏模量210 GPa,泊松比0.3,屈服强度355 MPa,自存工况许用应力312 MPa。混凝土强度等级为C40,混凝土密度2 300 kg/m3,杨氏模量3.3 GPa,泊松比0.2,设计抗拉强度2.15 MPa,抗压强度23 MPa[19]。

2.4 环境条件和载荷工况

数值分析时主要考虑平台所受到静水压强、重力加速度、波浪载荷、风载荷、舱室液体载荷和气相空间压力。舱室液体载荷和气相空间压力以面压力的形式施加,由于海流引起的环境荷载较稳定,不会对平台总体结构强度产生明显影响,所以这部分荷载在分析中暂不予考虑[20]。

选择百年一遇极限海况作为多筒式可搬迁储油平台的设计海况。有义波高8.8 m,对应的波浪周期为10.3 s,设计工作水深22 m。风载荷为定常力作用在上部组块重心位置。

液体载荷根据平台的装载状态分为满载和空载两种,以舱内液体占舱容的比例来描述舱内装载状态。满载时原油舱内装载97%原油,压载舱内有3%的压载海水;压载时原油舱留有3%的原油,压载舱除了原来的3%的海水外,又增加了相当于94%原油质量的压载海水,以保持舱室内部载荷不变。MCPSO舱内气相空间表压为0.06 MPa,混凝土和钢制内罐之间的隔离层氮气表压为0。液体载荷以面压力形式施加到有限元模型中。

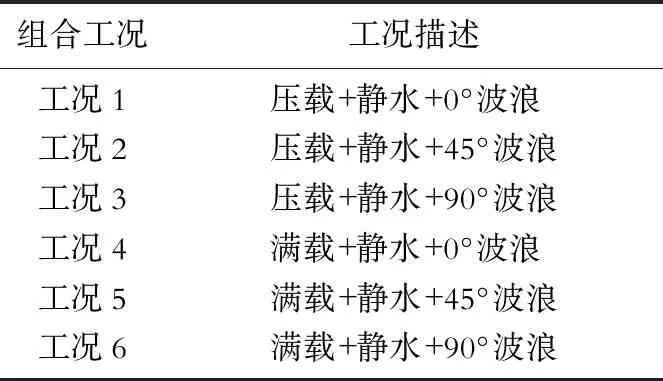

平台受到的波浪力根据不同的环境条件分为静水工况和波浪工况,选取0°、45°和90°入射角作为主要的波浪方向(图2),对结构强度最不利的载荷组合工况作为设计工况(表1)。

图2 MCPSO波浪方向示意图Fig .2 Schematic diagram of wave direction of MCPSO表1 MCPSO设计工况组合Table 1 Design condition combination of MCPSO

组合工况工况描述工况1压载+静水+0°波浪 工况2压载+静水+45°波浪工况3压载+静水+90°波浪工况4满载+静水+0°波浪 工况5满载+静水+45°波浪工况6满载+静水+90°波浪

3 算例分析

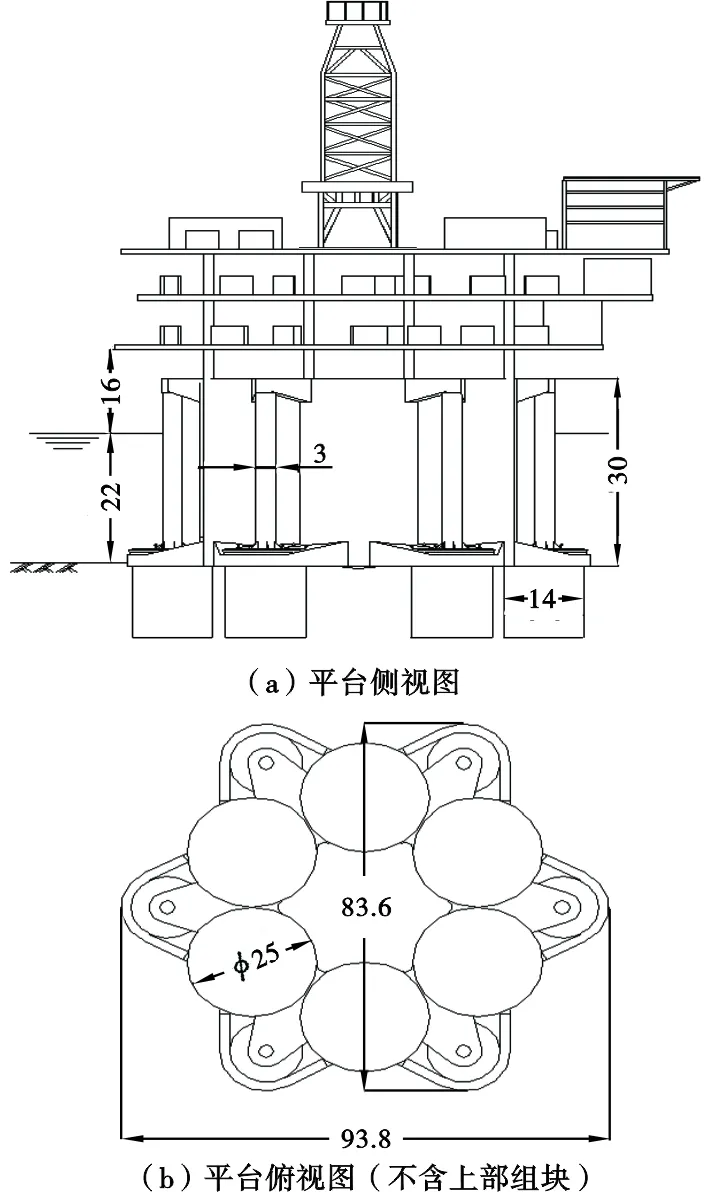

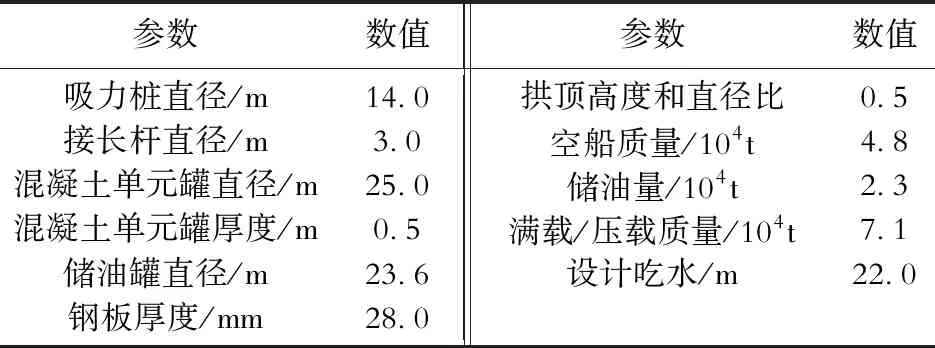

针对南海某边际油田开采初步确定平台的主尺寸(图3、表2)。对不同工况下MCPSO准静力分析结果进行对比讨论。

图3 MCPSO尺寸示意图(单位:m)Fig .3 Diagram of MCPSO dimension(unit:m)表2 MCPSO的主尺度Table 2 Principal dimension of MCPSO

参数数值参数数值吸力桩直径/m14.0拱顶高度和直径比0.5接长杆直径/m3.0空船质量/104t4.8混凝土单元罐直径/m25.0储油量/104t2.3混凝土单元罐厚度/m0.5满载/压载质量/104t7.1储油罐直径/m23.6设计吃水/m22.0钢板厚度/mm28.0

3.1 波浪载荷分析

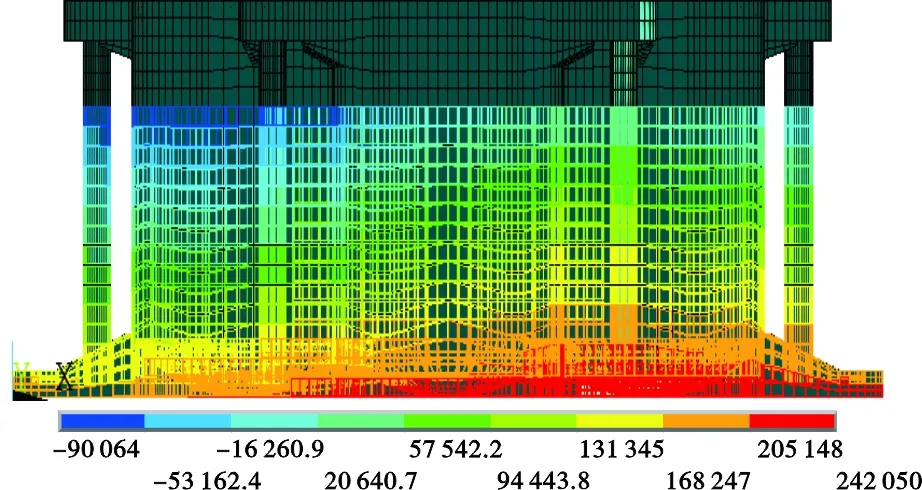

根据设计尺寸建立MCPSO固定式平台的波浪载荷计算模型(图4),模型中蓝色部分表示MCPSO水下部分的势表面单元。导入AQWA-LINE计算MCPSO的波浪载荷,得到给定的波浪方向、周期和波浪频率下MCPSO的波浪载荷(图5);再通过AQWA-WAVE将计算的波浪载荷转换成面压力的形式加载到MCPSO的有限元模型中(图6)。

图4 MCPSO三维波浪载荷计算模型Fig .4 Three-dimensional wave load analysis model of MCPSO

图5 MCPSO平台X方向波浪力变化曲线Fig .5 Wave force of surge of MCPSO

图6 MCPSO波浪力分布云图(单位:N)Fig .6 Distribution of wave force of MCPSO(unit:N)

3.2 MCPSO结构有限元分析结果

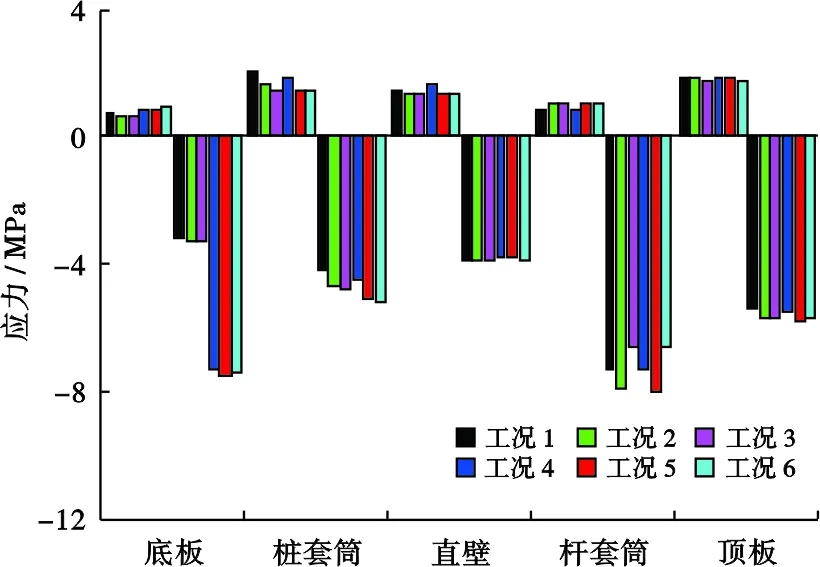

研究波浪力作用下MCPSO不同位置的应力特性,给出满载工况不同浪向时混凝土外罐(罐顶除外)主拉应力云图(图7)。由图7可以看出,波浪能量主要集中在水线面位置附近,因此罐体配筋设计时须着重关注混凝土平台水线面位置附近。

由不同工况时不同位置的拉压应力极值对比(图8)可见,混凝土底板应力主要受装载情况的影响,满载时底板的压应力明显比空载大,分析结果与实际相符,因此混凝土底板配筋设计时须根据舱容和压载舱装载情况进行配筋设计。桩套筒的应力分布受到装载情况和波浪载荷双重影响,整体受到的压应力较小,满足规范要求。但是桩套筒受到的拉应力较大,须根据规范进行重点校核。由图7可以看出,相同装载情况,X向波浪载荷引起的拉应力极值比45°方向和Y向的拉应力极值大。综上分析可见,波浪方向对桩套筒的拉应力影响明显。

图7 不同工况下MCPSO主拉应力分布(单位:Pa)Fig .7 Main tensile stress distribution and location of MCPSO at different loading comditions(unit:Pa)

图8 不同工况时不同位置的MCPSO拉压应力极值对比Fig .8 Extreme value of tensile stress and compressive stress at different loading conditions and locations for MCPSO

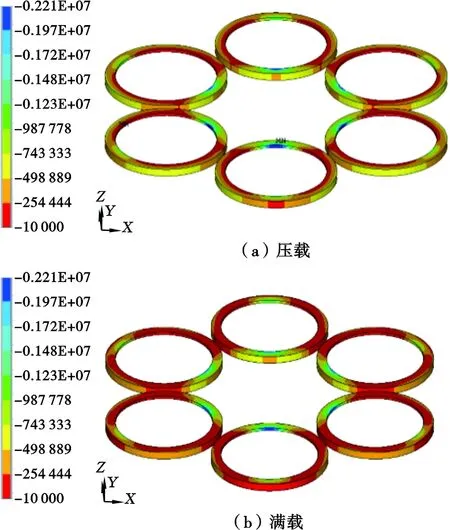

由结构在无波浪载荷作用下压载和满载工况下牛腿主压应力云图(图9)可见,满载工况下牛腿受到的主压应力较压载工况普遍增大,但是压应力极值和位置变化不大。这说明牛腿强度足以承受内罐载荷,且具有较大的安全裕度,而牛腿自重是影响牛腿极值的主要因素。

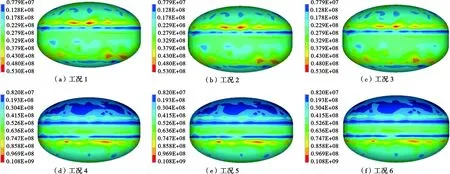

由不同工况下内罐Von Mises应力云图对比(图10)可见,工况1、工况2和工况3的内罐应力分布基本相同,工况4、工况5和工况6的内罐应力分布基本相同。取不同工况下内罐中纵剖面Von Mises应力进行对比(图11),由于6种工况内罐顶端始终存在3%的气相空间,载荷情况始终保持不变,因此6条曲线在两端完全重合,符合实际情况。可见,装载情况是影响内罐应力分布的主要因素,外部波浪载荷变化对内罐应力分布不产生影响。此外,值得注意的是内罐直壁上下过渡区域应力较大,出现极值的主要原因在于有限元网格在该过渡区域出现突变造成的应力集中。

图9 不同装载情况下MCPSO牛腿压应力云图 对比(单位:Pa)Fig .9 Main press stress nephogram of corbel at different loading conditions of MCPSO(unit:Pa)

图10 不同工况下MCPSO内罐Von Mises 应力云图对比(单位:Pa)Fig .10 Von Mises stress nephogram of inner tank at different load cases of MCPSO(unit:Pa)

图11 MCPSO内罐中纵剖面上Von Mises 应力云图对比Fig .11 Contrast of Von Mises stress at inner tank longitudinal section of MCPSO

综上所述,影响混凝土外罐应力分布的主要因素有波浪方向和压载,须根据不同位置受力情况进行强度校核和配筋设计;影响内罐应力分布的主要因素是装载情况,与波浪力无关。这表明MCPSO的混凝土外罐对钢制内罐起到有效的保护作用,避免了内罐受到波浪载荷的直接影响,而且其独特的“罐中罐”舱室设计使得结构受力路径清晰,充分发挥内外罐各自结构和材料的优势,实现结构优化。

3.3 结构强度校核

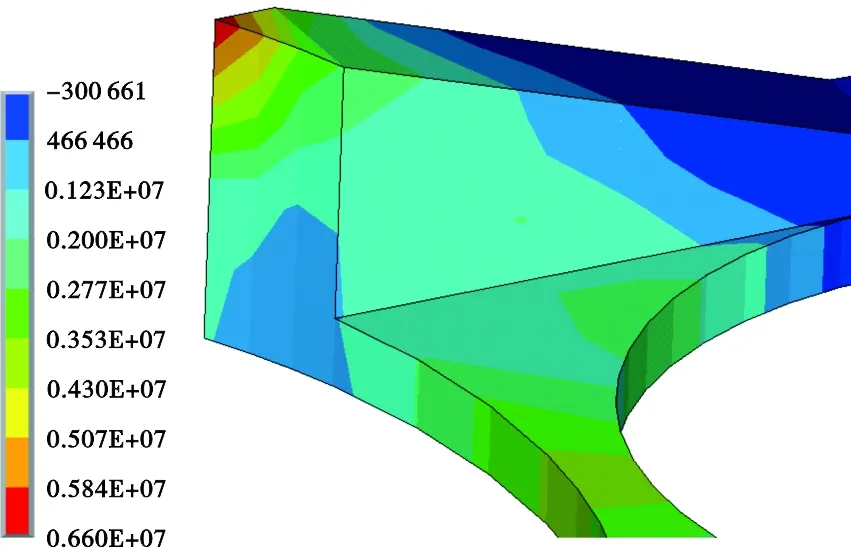

根据计算结果可知,MCPSO钢制内罐的最大应力为108 MPa,小于许用应力,计算结果满足规范强度要求;MCPSO混凝土外罐的最大压应力为7.5 MPa,满足规范设计强度。因此,MCPSO整体设计抗拉强度满足规范设计抗拉强度。此外,桩套筒局部出现拉应力较大的地方(图12),主要出现在结构线性突变的位置,引起应力较大的主要原因是应力集中,建造中对桩套筒与主体连接位置进行适当过渡和钢筋加密布置可以降低局部应力,从而避免主体和桩套筒连接位置受拉开裂。

图12 MCPSO桩套筒局部拉应力云图(单位:Pa)Fig .12 Tensile stress nephogram of locality of pile sleeve of MCPSO(unit:Pa)

3.4 上部组块及接长杆的影响

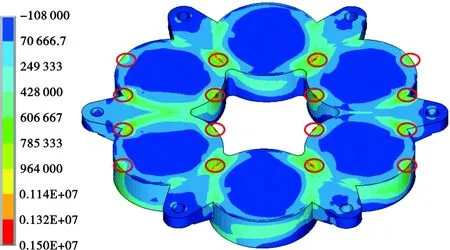

MCPSO主体的顶板应力较大的区域主要分布在上部组块的16条甲板腿的位置,且应力变化范围和分布位置随着载荷工况的不同基本不发生改变(图13)。由此可见,上部组块作用是产生较大应力的主要原因,配筋设计时须对甲板腿周围进行着重考虑和局部加强设计,避免由于上部组块重力和风载荷引起的甲板腿位置失效。

图13 MCPSO上部组块对主体的影响(单位:Pa)Fig .13 Influence of the topside on the main body of MCPSO(unit:Pa)

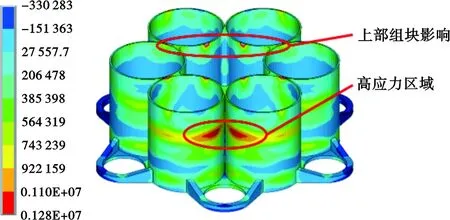

此外,由于MCPSO主体在两个单元罐过渡连接位置附近应力较高(图14),因此合理的过渡和配筋设计可以有效增强混凝土罐体单元罐过渡位置的强度,从而避免局部波浪载荷增大引起的结构失效。

图14 MCPSO高应力区分布(单位:Pa)Fig .14 Distribution of high stress area of MCPSO(unit:Pa)

4 结论

1) 针对海上边际油田的开发特点,利用混凝土材料和钢材各自的优势,设计了多筒式混凝土生产储卸油平台(MCPSO)。MCPSO综合发挥了混凝土材料、钢材和吸力式桩基各自的优势,是一种自安装、海上零调试、安全环保、可搬迁重复使用的海上油气开采装置,从材料、施工、安装等各层面降低了边际油田的开采成本,为海上边际油田的开发提供了一种灵活经济的工程设施和技术存储。

2) 基于ANSYS有限元软件,建立了MCPSO的波浪载荷计算模型和有限元模型,对平台的应力分布进行了分析。数值分析结果显示,混凝土结构强度变化受到波浪载荷方向和压载的共同影响,结构整体设计满足规范设计强度要求,结构设计合理;下一步的工作将在满足强度的基础上优化结构需要加强的部位和结构尺寸,以期在满足强度要求的前提下尽量减轻结构重量。混凝土外罐对钢制内罐起到有效的保护作用,避免了内罐受到波浪载荷的直接影响,而且其独特的“罐中罐”舱室设计使得结构受力路径清晰,充分发挥内外罐各自结构和材料的优势,实现结构优化。上部组块甲板腿与主体顶板连接位置应力较高,接长杆和罐体之间的遮蔽效应引起罐体相切位置局部波浪力增大,底部连接板和单元罐连接位置应力集中产生较高的应力,因此配筋设计时需要对甲板腿位置与顶板连接位置、桩套筒与主体过渡连接位置和罐体相切位置进行局部加强。