135 MW掺烧煤气燃煤发电机组协调控制系统优化

蔡 伟, 任曼曼, 蔡 兵, 施 壮

(国网安徽省电力有限公司电力科学研究院, 安徽 合肥 230601)

某大型钢铁企业自备电厂配备一台135 MW掺烧煤气燃煤机组,它利用燃煤锅炉掺烧混合煤气(高炉、焦炉、转炉煤气)发电,不仅充分回收利用企业内部多余的煤气,解决了煤气排放对环境的污染问题,而且为钢铁企业内部生产过程提供负荷和供热,具有较高的经济和环保价值[1,2]。该机组自2008年建成投产以来,一直未能投入协调控制方式运行,主蒸汽压力和负荷均在手动控制方式,运行人员操作强度大。

机组未能投入协调控制方式运行主要有两个原因:一是机组必须全部消纳钢铁生产过程送来的混合煤气,煤气成分、流量扰动大、不确定[3,4];二是锅炉为亚临界汽包炉,采用直吹式制粉系统,主蒸汽压力控制惯性大。针对大惯性、大迟延系统,国内很多学者将预测控制推广应用到主蒸汽压力控制上[5- 8],但由于锅炉燃烧过程影响因素多、不确定性强,难以建立准确的模型,因此,主要侧重于算法仿真研究,实际应用效果并不好;在火电机组自动控制系统中,前馈控制因抗扰动性强、快速性好,得到广泛应用[9-11]。本文采用前馈控制思想通过对主蒸汽压力控制对象分析、建模,设计并搭建了控制策略,实现机组协调控制系统的正常投运。

1 主汽压力控制对象分析与建模

1.1 主汽压力控制对象模型

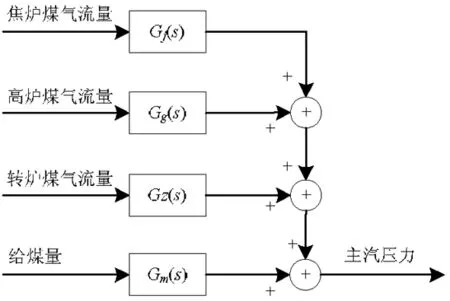

机组煤气成分及流量变化是影响主汽压力稳定控制的最大扰动因素,煤量是控制主汽压力的唯一手段;实际运行中当煤气流量波动较大时,操作人员只能通过预先调整给煤量抑制主蒸汽压力大幅波动;此外,煤气变化对主蒸汽压力的影响比煤更快,为掌握它们之间的特性,建立机组主汽压力控制对象的数学模型[12-14],如图1所示。

图1中Gm(s)、Gj(s)、Gg(s)、Gz(s)分别反映给煤量、焦炉煤气流量、高炉煤气流量、转炉煤气流量变化与主汽压力变化之间的动态关系,用传递函数描述,且都可简化为一阶惯性加纯滞后环节表示

(1)

为确定模型参数,对机组分别开展焦炉、高炉、转炉煤气和给煤量阶跃扰动试验。以焦炉煤气为例,试验前使机组在手动控制方式运行,保持给煤量、高炉煤气、转炉煤气流量稳定,将焦炉煤气总管流量快速增加3.6 km3/h,经过一段时间后,主蒸汽压力缓慢增加,变化过程如图2所示。

图1 主汽压力控制对象模型框图

1.2 基于非线性最小二乘算法的模型参数辨识

在模型结构已知时,模型参数辨识问题为参数优化问题。首先给模型中未知参数θ赋一组初始值;然后将模拟现场的激励信号x(阶跃信号)作用于仿真模型,得到模型输出y;比较y与实际输出y′的偏差e,用误差平方和作为评价指标,使误差平方和为最小的θ即为模型参数估计值;由于y=f(x,θ)是关于θ的非线性函数,采用非线性最小二乘算法辨识,辨识原理如图3所示。

基于焦炉煤气扰动试验数据,利用MATLAB非线性最小二乘函数lsqnonlin通过曲线拟合得到式(2)所示的焦炉煤气扰动通道模型,图4为模型仿真输出曲线与实测曲线拟合结果。

(2)

图3 模型参数辨识原理图

同理,得到高炉煤气、转炉煤气、给煤量扰动通道数学模型,分别为式(3)~(5):

(3)

(4)

(5)

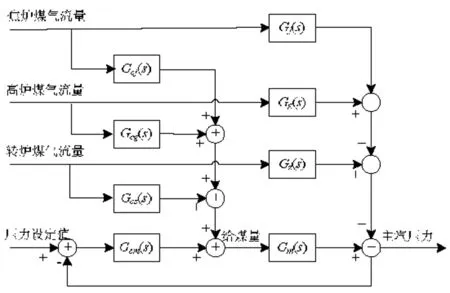

图5 主汽压力超前滞后补偿控制器结构

2 主蒸汽压力超前滞后补偿控制器设计

在掌握煤气扰动特性的基础上,分别设计焦炉煤气、高炉煤气和转炉煤气前馈控制器Gcj(s)、Gcg(s)、Gcz(s),如图5所示。煤气流量变化时,一方面通过前馈控制器快速调整给煤量,抑制和削弱其对主汽压力的影响;另一方面通过闭环控制系统细调给煤量,维持主汽压力稳定[15,16],其中,Gcm(s)为主汽压力闭环控制器。

为实现对焦炉煤气、高炉煤气、转炉煤气流量扰动进行“全补偿”,以焦炉煤气为例,前馈补偿控制器Gcj(s)应满足

Fj×Gj(s)+Fj×Gcj(s)×Gm(s)=0

(6)

其中:Fj为焦炉煤气流量。

由式(6)可得前馈控制器的表达式:

Gcj(s)=-Gj(s)/Gm(s)

(7)

将模型Gj(s)、Gm(s)带入式(7)可得:

(8)

其中超前函数部分e27s在物理上难以实现,对控制器进行简化处理得到更简单的设计公式(9),同理可得到高炉煤气、转炉煤气超前滞后补偿控制器式(10)、(11):

(9)

(10)

(11)

3 协调控制方案设计与实施

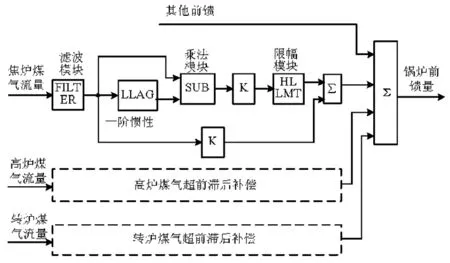

为方便工程调试,对超前滞后补偿器进行分解,以焦炉煤气超前滞后补偿环节为例,式(9)通过分解得到

图6 主汽压力前馈控制方案

(12)

其中前半部分为静态补偿输出,用于抵消或补偿煤气流量增加或减少对应的热量;后半部分为动态补偿输出,补偿煤气、煤量变化对主汽压力变化动态过程的热量差;为防止煤气流量小幅波动造成控制器频繁调整,增加扰动,对煤气流量增加滤波环节;焦炉煤气、高炉煤气和转炉煤气超前滞后补偿控制器与其他前馈相加一起作为锅炉前馈量,主汽压力控制方案如图6所示。

4 协调控制系统投运效果

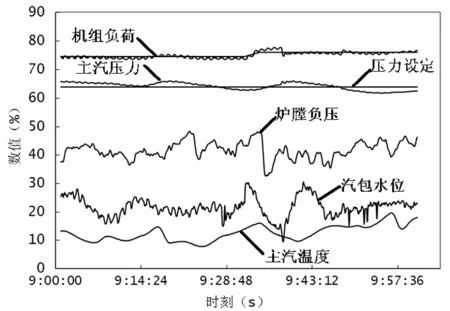

为验证协调控制系统的性能,机组在负荷稳定工况下,将转炉煤气流量扰动11 km3/h,主蒸汽压力、主蒸汽温度等机组主要运行参数变化曲线如图7-a和7-b所示,详细指标分析见表1。

表1 机组主要参数品质指标

图7-a 转炉煤气扰动机组主要参数变化趋势1

由图7-b可知,转炉煤气流量增加时,超前滞后补偿控制器使给煤量减少了将近10 t/h,有效补偿了煤气流量变化对应的热量,抑制了主蒸汽压力的大幅变化,主汽压力从12.8 MPa上升到13.2 MPa后开始下降,并趋于稳定;由表1可知,主蒸汽温度、汽包水位、炉膛负压等主要运行参数波动较小,满足机组正常运行需求。

5 结论

本文采用简单有效的前馈控制思想,设计了高炉、焦炉和转炉煤气超前滞后补偿控制器,构建了协调控制方案,实现对煤气扰动工况下主蒸汽压力稳定控制,保证协调控制系统正常投运,减轻了运行人员的操作强度和运行压力,提高了机组运行自动化水平,也为同类机组协调控制系统的优化和投运提供参考。