闸刀远方操作位置检查方案探析

朱义贤, 吕学增, 罗俊骁, 王 盛, 王丽萍

(国网安徽省电力有限公司调控中心, 安徽 合肥 230022)

0 引言

随着“大运行”体系建设的不断深化,电网一、二次设备技术的不断发展和自动化水平的不断进步,以及变电站综合自动化系统改造和调控中心主站系统的不断升级优化,调控主站已基本具备远方遥控操作变电站内各类设备的技术条件。目前500 kV变电站内开关已基本实现常态化的远方遥控操作,国网公司正在逐步推进闸刀的监控端远方遥控操作。

1 闸刀远方操作现状

目前500 kV变电站闸刀操作后一般由操作人员直接赴现场检查设备状态,以确认闸刀是否操作到位。大运行后,500 kV变电站闸刀的位置信息采用单位置遥信的方式将分合信号上传到调控中心,实现闸刀的位置监视[1]。《国家电网公司电力安全工作规程》(简称《安规》)规定:电气设备操作后的位置检查应以设备各相实际位置为准,无法看到实际位置时,应通过间接方法,如设备机械位置指示、电气指示、带电显示装置、仪表及各种遥测、遥信等信号的变化来判断。判断时,至少应有两个非同样原理或非同源的指示发生对应变化,且所有这些确定的指示均已同时发生对应变化,方可确认该设备已操作到位。这里“间接检查”的重点就是两个非同样原理或非同源的判断标准。但当前运行模式下,调控中心仅有“遥信信息”这一种判断方式,不符合间接检查的“双确认”要求,需要进行相应的技术改造,以实现闸刀远方操作的位置“双确认”检查。

2 “双确认”检查方案

为满足闸刀远方操作后的位置“双确认”检查,需要在现有的“遥信位置”判断的基础上,再增加一种非同源的判断依据,才能实现调控端操作后位置的远方间接检查。通过学习各省市公司的实践经验,结合当前变电站运行情况,提出了以下四种技术方案。

2.1 双位置遥信判断

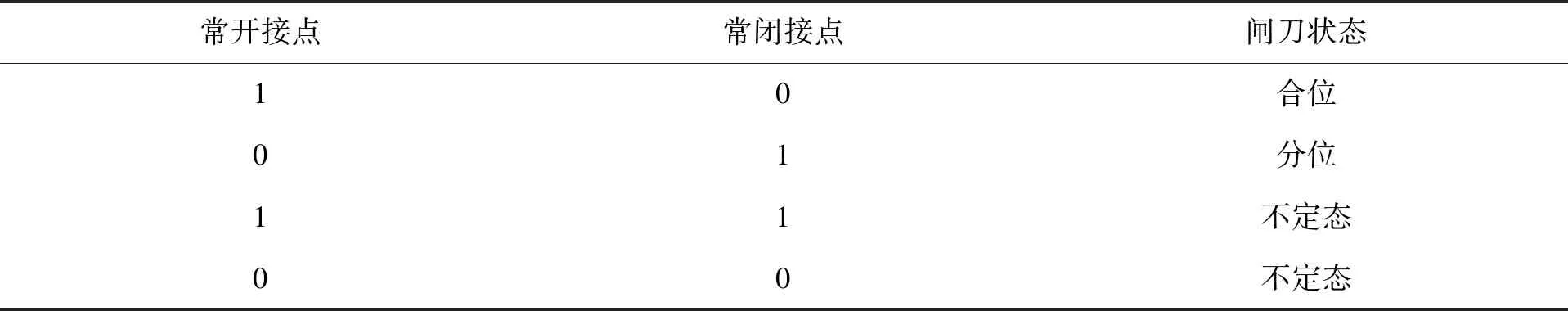

双位置遥信需要采集闸刀的常开和常闭两个辅助接点位置。当常开点值=1且常闭点值=0,则认为设备在合位;当常开点值=0,且常闭点值=1,认为设备在分位;当两个位置值都为1,或者两个值都为0,则认为设备位置不能确定[2]。详细逻辑判断依据见表1。

表1 双位置遥信判断标准

为实现闸刀以双位置遥信为判断依据的功能,需要对闸刀位置信号回路进行改造,实现闸刀的合位、分位双位置以及分相位置信号的采集。将“三相分位串联”、“三相合位串联”和“分相双位置”的信号上传至调控自动化系统。对闸刀位置进行交叉验证,采用合位或分位双接点位置上送测控装置及监控系统,能有效远程判断设备实际位置,不会造成误判,满足闸刀远方遥控操作后位置检查“双确认”的要求。

2.2 视频图形联动辅助判断

采用视频图像联动闸刀位置进行辅助位置判断,通过远方调取视频监控画面监视替代常规闸刀操作中的现场位置检查。在调控中心D5000操作系统中进行闸刀远方遥控操作,视频监控系统平台自动选择相应遥控设备,经过系统自动定位、放大后,调取相应设备的视频监控画面,如图1所示。

图1 视频图像联动画面

2.3 压力传感器辅助判断

为提升闸刀分合闸位置的准确性,可在闸刀触头位置安装压力传感器测量分、合闸时的压力,以压力值反映分合闸状态(如图2所示)。采用压力传感器来检测隔离开关分合闸状态是一种直接检测方法,较大地提升了分合闸状态检测的准确性和可靠性。应用闸刀压力传感器,实时无线采集触头夹紧力,自动判别分合闸状态,解决了非同源位置信号“双确认”的难题。

图2 压力传感器安装示意图

2.4 激光感应监测辅助判断

采用由激光感测元件组成的智能组件实现对闸刀状态的信息采集。具体实现方法由图3所示,针对闸刀的动触头位置进行监测。将激光反射镜固定安装在隔离开关的动触头上,激光发射感应器固定安装在动触头下方的地面或支架上。针对三相的动触头处于闭合位置和全分开位置,共设置12对激光发射感应器和激光反射镜[3]。

图3 激光感应器安装示意图

当动触头处于闭合位置时,用于检测闭合状态的激光发射感应器发出的光束正好能经过动触头的反射镜反射后到达对应的闭合位置感应器;当动触头转动离开闭合位置时,用于检测闭合位的激光反射镜随着闸刀臂转动而改变位置,无法再将激光线束反射回其激光感应器上。当动触头处于全分开位置时,采用同样原理进行监测。

3 四种方案可行性比较分析

方案(1)双位置遥信判断:为实现闸刀以双位置遥信为判断依据的功能,需要对闸刀位置信号回路进行改造,双位置遥信采集信息量比单位置遥信多了一倍,利用两个状态的组合表示遥信状态,具备遥信接点状态监视的功能,但是信息的采集、处理比较复杂,闸刀二次回路需要进行改造,大量的改造和调试工作将导致较大的安全风险,难以全面推广。

方案(2)视频图形联动辅助判断:为了提高视频图像辅助判断闸刀位置的准确性和全面性,需要站内布置足够多的高清视频摄像机,确保每一组闸刀的每一相均有一台摄像机可以拍到清晰的画面。同时需要在主站建立独立的视频监控系统,将摄像机编号、相应预置位信息与对应闸刀的关联信息完整地输入系统中,工程量较大,准确性要求较高。由于摄像机安装维护不需要电网停电配合,不影响电网的正常运行。

目前安徽省内1 000 kV变电站及部分500 kV变电站配备了智能巡检机器人,具备视频图像监控、红外成像测温、设备智能识别、分合标识自动判别等功能,可以配合进行闸刀远方操作后的位置检查。

方案(3)压力传感器辅助判断:压力传感器为整体封装,安装调试工作量小,设计时充分考虑防水、防尘、防振动、耐高温、耐低温等性能,适应户外长期运行。但由于传感器直接安装于一次设备上,长期运行在高压环境中,难以保证运行的可靠性,后期传感器维修需要电网停电配合处理,影响电网运行的可靠性;同时闸刀的每一相均需要安装压力传感器,改造工程量较大,成本较高,难以全面推广。

方案(4)激光感应监测辅助判断:运用激光感应技术对闸刀位置检测,可以精准监测动触头是否处于闭合或分开位置,等同于值班人员在现场实际观测的效果。但激光反射镜长期工作在高压环境中,影响其使用寿命;对三相位置分合的监测,每一组闸刀需要安装12对激光发射感应器和激光反射镜,经济成本较高。

通过上述比较可以发现:方案(1)通过双位置遥信判断,技术比较可靠,但需要改造和调试的工程量较大,很难进行全面推广;方案(3)和方案(4)都可以准确地判断闸刀操作后的实际位置,尤其是合闸后位置。但两个方案的改造工程量较大,经济成本较高,很难进行全面推广;方案(2)视频图形联动辅助判断的方式,能够满足闸刀远方操作后位置确认的要求,具体施工过程不会影响电网的正常运行,而且可以与当前部分500 kV变电站智能巡检机器人进行作业配合,具有较好的技术经济性和操作可行性。

4 小结

随着技术的进一步发展和变电站远方操作要求的逐步提高,调控中心集中远方遥控操作的覆盖面要求越来越广,开关及闸刀的远方遥控操作逐渐趋向常态化,对设备远方操作后的位置检查要求更加严格。采取有效的技术手段,对设备远方操作后的位置检查进行辅助判断,在提出的四种方案中,视频图形联动辅助判断具有更好的技术经济性和操作可行性,满足设备操作后间接检查的“双确认”原则,保障远方遥控操作的准确性和安全性。