不同工法下连拱隧道施工阶段围岩稳定性分析

田卫明

(重庆电讯职业学院,重庆,402247)

近年来我国交通建设进入新的发展期,在新建交通道路时经常会遇到连拱隧道的施工。有文献显示我国目前在建和已建的连拱隧道居世界之最[1]。连拱隧道开挖面的不规则性及扰动情况复杂,导致施工时存在诸多风险因素[2],给连拱隧道的设计和建设都带来不小的难题。连拱隧道两边拱圈共用一个中隔墙,整个断面呈现为“M”型,这个结构特点决定了其施工的特殊性与困难性。连拱隧道对施工单位素质要求较高,目前常用的施工方法中多用三导洞法和中导洞法。但在实际施工时由于各单位的能力参差不齐,导致连拱隧道事故层出不穷。通过FLAC3D对不同工法下连拱隧道施工阶段围岩稳定性分析与研究,可以提前预测连拱隧道施工时围岩应力变化,达到减少事故的目的。

连拱隧道施工工法的研究引起了大量关注。白家设、高峰等对软弱地层下双连拱隧道支护结构稳定性、施工过程分析[3-5],郑鹏武[6]利用数值模拟研究三导洞工法下双连拱开挖时隧道力学特性,董小卫等[7]对浅埋条件下连拱隧道施工模拟,于忠波[8]研究了大跨度连拱隧道施工时三维仿真分析,曹伟飚、贾杰南对连拱隧道施工过程利用有限元分析[9-10],陈娱、万飞等对偏压条件下双连拱隧道现场监测与结构受力行为的关系研究[11-12]。

1 连拱隧道常用施工方法

连拱隧道开挖面、拱圈之间的跨度也较普通隧道大。连拱隧道掌子面开挖时,小断面的爆破会造成对围岩多次扰动,导致其结构面稳定性差。两拱圈之间的中隔墙受到两侧拱圈的围岩压力,围岩的应力与应变荷载多次转化,受力非常复杂,目前还难以得到较精确的力学模型。双连拱隧道洞身的施工方法一般要根据隧道上部土层覆盖厚度、地质情况和施工场地等条件决定,而且还受到施工工期以及经济许可条件的影响。目前,在新奥法施工的指导下,双连拱隧道洞身的施工方法主要有两种:三导洞法和中导洞法。

三导洞开挖法一般用于地质情况不明朗的情况。施工时先超前开挖中导洞,利用中导洞超前探明地质情况后开挖两侧洞,贯通中导洞后再施工中隔墙。三导洞开挖法是将整个开挖面化整为零,对掌子面多次小断面的开挖支护。施工时可以通过动态调整开挖断面的大小和深度来应对左右拱部结构体系的转换来确保施工安全。三导洞施工最大的问题就是施工的不连贯性导致中隔墙防水质量不能保证,繁锁的开挖工序也容易对围岩多次扰动,且不利于拱圈的连续施工,小断面开挖也不适用于大型机械施工。

中导洞施工法是在贯通中导洞后便浇筑中隔墙混凝土,然后采用上下台阶法开挖左右正洞,最后进行全断面二次衬砌[13]。相对于三导洞而言,中导洞法减少两个侧洞施工,开挖面也有利于机械化施工,施工简单,防水系统可一次性铺设,衬砌质量也可以得到保证[14]。中导洞法一般适用于Ⅲ~IV级围岩,对围岩结构较好且提前加固的V级围岩也能适用。

对比两种方法,中导洞开挖扰动少,工序简单且便于机械化施工,工期短造价低[15]。近年来双连拱隧道多用中导洞开挖法。但中导洞工法的中隔墙是其薄弱环节,施工时对围岩要求较高,中隔墙易下沉,故用中导洞法施工时要重点关注中隔墙与拱顶处监控量测数据。

2 中导洞法双连拱隧道施工围岩稳定性分析

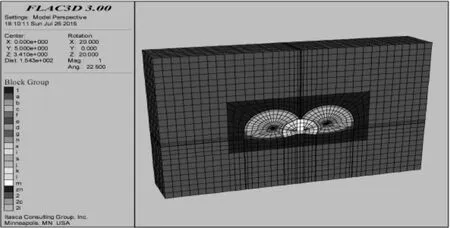

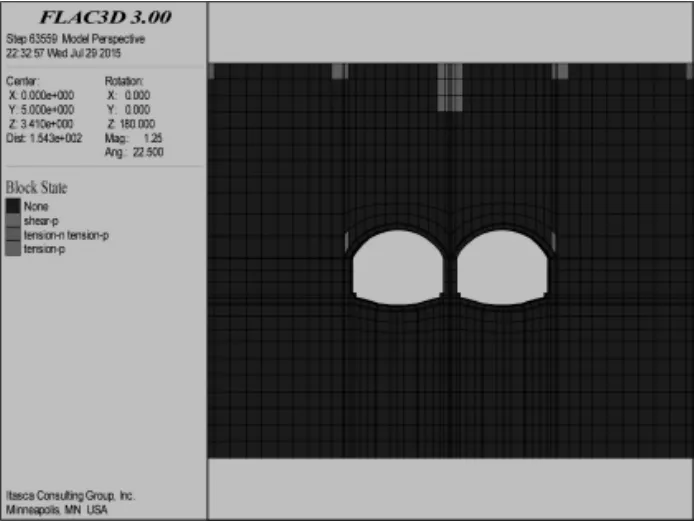

取隧道周围土体40m×54m为分析区域,隧道轨顶距地面16.2m,拱底距离区域岩体底部14.8m,隧道左线与右线拱腰间距21.6m,其中左右线隧道中间中隔墙厚度为1.3m。运用FLAC3D建立数值分析几何模型(见图1),模型原点取隧道对称中点,隧道掘进方向为Y正向,高程方向为Z向,向上为正。水平向为X轴向,向右为正,模型底取值Z=-16.59m,模型顶取实际的工程地面,左侧取X=-27m,右侧与左侧对称,隧道前进方向Y向值取10m。模型左、右侧边界约束水平位移,下边界约束竖向位移。模型物理参数据相关规范查获。

图1 双连拱隧道施工计算几何模型图Fig.1 The geometric model of double-arch tunnel construction

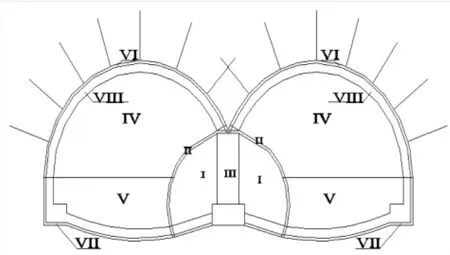

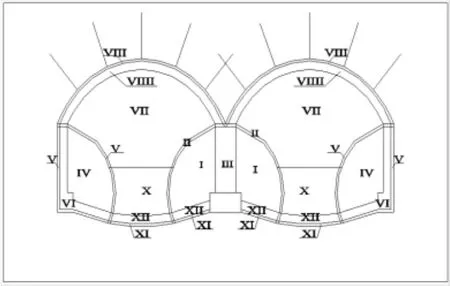

图2 双连拱隧道中导洞法施工工序图Fig.2 A construction process diagram of the double-arch tunnel method

仿真模拟先开挖中导洞,开挖后进行锚喷初期支护,整个断面开挖完成后进行中隔墙的修筑,从开挖中间断面向两侧修筑,中隔墙修筑完毕后,隧道其余土体为上下台阶法开挖,开挖过程中进行初支二衬的修筑。其施工工序图见图2。

2.1 围岩及全域应力状况分析

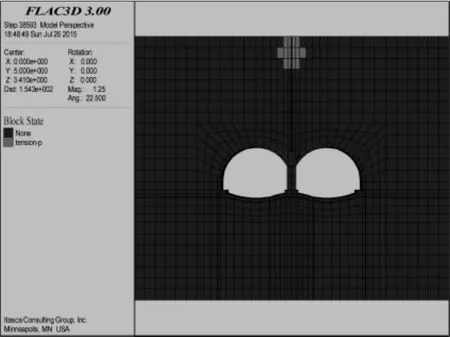

图3显示在隧道开挖、支护过程中,隧道中隔墙上方地面产生剪切屈服,高度约为3m、宽度3m的塑性区,在隧道开挖面以及初支表面产生一圈的塑性区,上述塑性屈服区仅在施工过程中被拉伸剪切屈服,围岩处于稳定状况。仅在隧道两侧拱脚处仍存在剪切屈服,总体来看,隧道及其上方桥台、挡墙处于稳定状态。模型计算分析应力分布状况,隧道开挖、支护结构施工过程中,最大受拉主应力值约为1.09MPa,主要集中于隧道模型底部小部份围岩上,整个计算区域主要以受压为主,最大受压小主应力值为5.28MPa,隧道两侧拱腰部位初支结构及其周围部分围岩体上出现较大值,整个计算区域主要以受压为主,最大受拉小主应力值为0.77MPa。剪切应力值最大约0.45MPa,主要分布于隧道两侧拱腰及拱脚位置处,呈对称分布,但总体量值较小。

图3 开挖支护施工后围岩屈服状态Fig.3 Yield state of surrounding rock after excavation support construction

2.2 区间隧道施工的计算位移分析

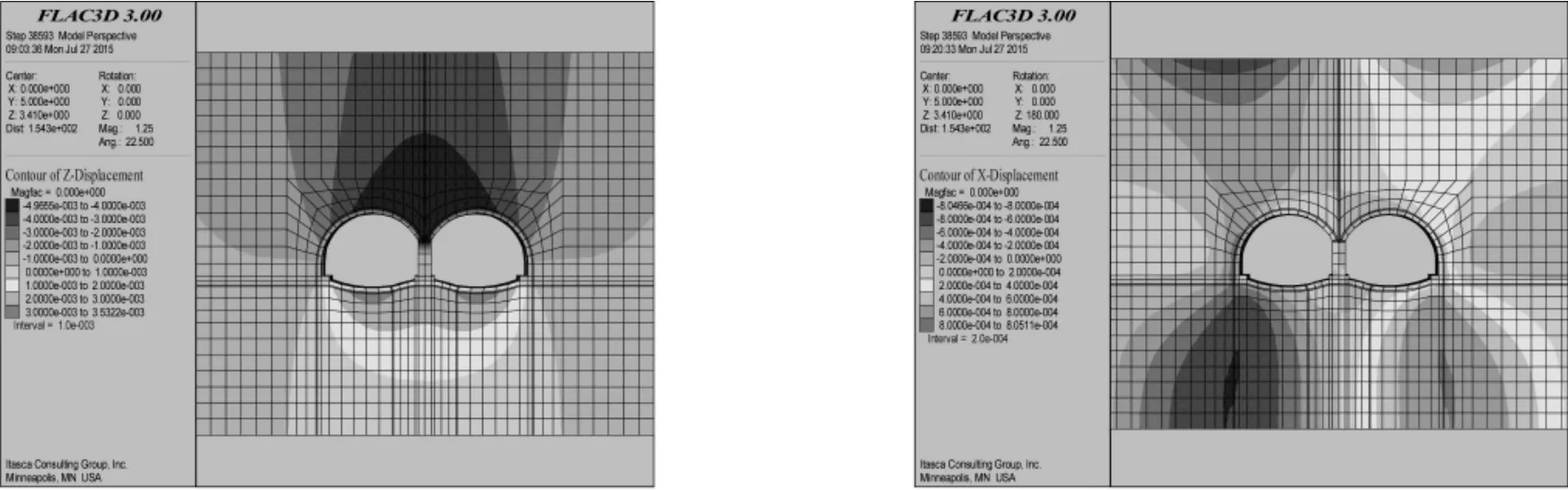

图4显示了在区间隧道开挖完成后隧道纵向Y=5m处为开挖第三循环中心位置截面处的全域竖直位移和水平位移分布。从计算竖直位移来看,最大位移值4.95mm,最大竖直位移位于隧道中隔墙顶部两拱脚交汇处,拱顶沉降值约为4.5mm,变形区域有扩大倾向。从计算水平位移来看,最大的正向水平位移为0.8mm,位于隧道左侧拱脚外;最大的负向水平位移0.8mm,对称分布在右侧隧道右侧拱脚位置。从断面位置的竖直位移及水平位移来看,整体变形极小,说明隧道开挖、支护施工对整个计算区域的影响很小,隧道结构处于安全状态。

图4 隧道开挖支护完成后竖向位移图与水平位移图Fig.4 The vertical and horizontal displacement diagram after tunnel excavation support

2.3 隧道变位情况分析

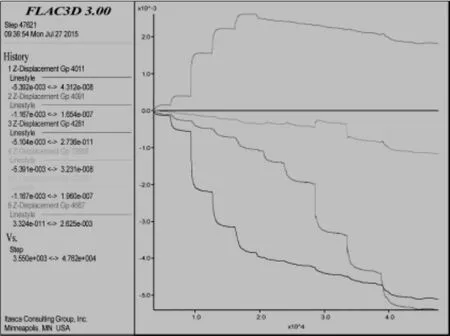

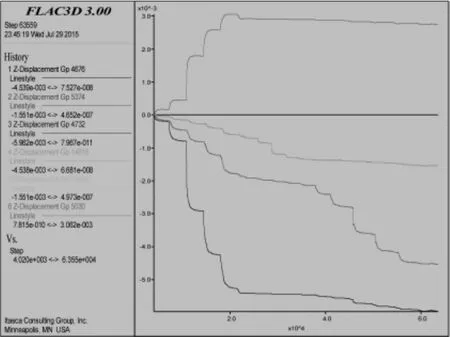

为分析区间隧道开挖施工过程中隧道变形及变位情况,提取拱顶拱脚的竖向位移,分析隧道的变位、变形情况。计算过程中对隧道结构进行了沉降监测,监测点计算位移曲线见图5。隧道结构不同部位沉降变化很大,其中隧道最大沉降位移值为5.0mm,发生在区间隧道中隔墙顶端监控点,隧道拱腰处沉降均在0.5~1.5mm之间。隧道结构沉降位移小,结构处于安全状态。

图5 隧道监测点位移曲线图Fig.5 Displacement trace of the tunnel monitoring point

3 三导洞法施工围岩稳定性分析

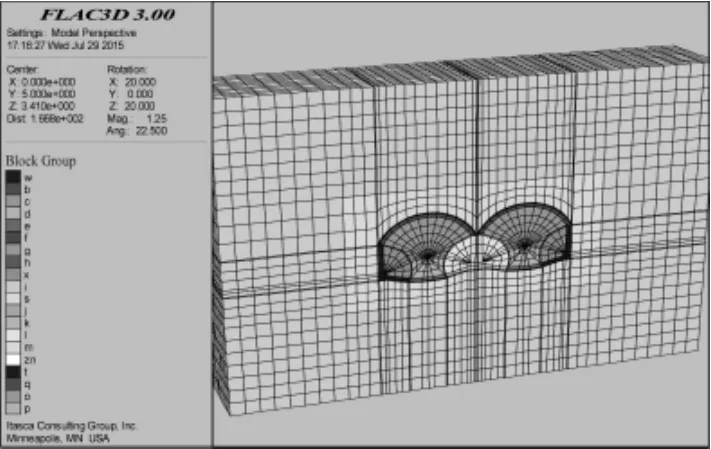

运用FLAC3D建立数值分析几何模型(图6),模型原点取隧道对称中点,隧道掘进方向为Y正向,高程方向为Z向,向上为正。水平向为X轴向,向右为正,模型底取值Z=-16.59m,模型顶取实际的工程地面,左侧取X=-27m,右侧与左侧对称,隧道前进方向Y向值取10m。模型左、右侧边界约束水平位移,下边界约束竖向位移。三导洞法施工工序见图7。

图6 双连拱隧道三导洞法施工计算几何模型Fig.6 The geometrical model for double-arch tunnel construction

图7 双连拱隧道三导洞法施工工序图Fig.7 A construction process diagram of the double-arch tunnel method

3.1 围岩及全域应力状况分析

图8 开挖支护施工后围岩屈服状态Fig.8 Yield state of surrounding rock after excavation and support construction

图8显示了截取的二衬施工完成后Y=5m截面的计算区域应力分布特性。从图8的应力图和塑性区发展图可以看出,各断面在开挖、支护工况时大主应力、小主应力、剪切应力及塑性区发展分布基本一致,隧道开挖、支护结构施工过程中,最大受拉主应力值约为1.09MPa,主要集中于中导洞底部以及拱腰小部分围岩上,整个计算区域主要以受压为主。最大受压小主应力值为10.1MPa,隧道两侧拱腰部位初支结构及其周围部分围岩体上出现较大值,整个计算区域主要以受压为主,最大受拉小主应力值为0.04MPa。剪切应力值最大约0.27MPa,主要分布于隧道中隔墙与拱脚位置交汇处,呈对称分布,但总体量值较小。在隧道开挖、支护过程中,采用三导洞施工方法,隧道产生的拉伸剪切屈服区域很小,仅在隧道拱腰位置处产生极小屈服。上述塑性屈服区仅在施工过程中被拉伸剪切屈服,围岩处于稳定状况。仅在隧道两侧拱脚处仍存在剪切屈服,总体来看,隧道及其上方桥台、挡墙处于稳定状态。

3.2 区间隧道施工的计算位移分析

图9显示了隧道开挖完成后Y=5m截面处的全域竖直位移和水平位移分布。在隧道开挖完成后Y=5m截面处最大位移值6mm,最大竖直位移位于隧道中隔墙顶部两拱脚交汇处,变形区约为半径3m的拱形区域。隧道拱底回弹为3mm,并且靠近中隔墙。最大水平位移值0.9mm,出现在隧道拱腰以及拱底靠近拱脚处。从断面位置的竖直位移及水平位移来看,最大值量值为6mm,整体变形小,说明隧道开挖、支护施工对整个计算区域的影响很小,隧道结构处于安全状态。

图9 区间隧道开挖支护完成后竖向位移图与水平位移图Fig.9 Vertical and horizontal displacement maps after completion of excavation support for interval tunnels

3.3 隧道及中隔墙变位情况分析

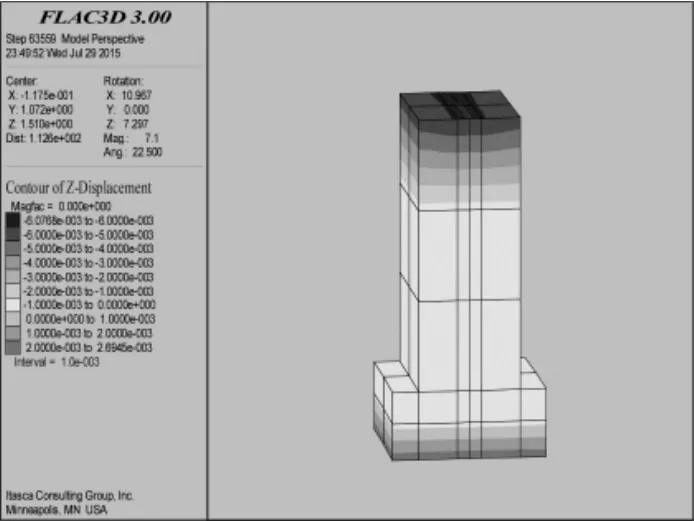

为分析区间隧道开挖施工过程中,隧道变形及变位情况,提取拱顶拱脚的竖向位移,分析隧道的变位、变形情况。计算过程中对隧道结构以及中隔墙进行了沉降监测,监测点计算位移曲线见图10。从图10分析,隧道结构不同部位沉降变化很大,其中隧道最大沉降位移值为5.8mm,发生在区间隧道中隔墙顶端监控点,隧道拱腰处沉降均在0.5~1.5mm之间。由图11也可知,中隔墙最大位移为顶端中心处,量值为6mm。

图10 隧道监测点位移曲线图Fig.10 Displacement trace of the tunnel monitoring point

图11 中隔墙沉降变形图Fig.11 The settle deformation pattern of middle partition wall deformation

4 结论

从数值模拟的情况来看,各断面在相同的开挖、支护工况时大主应力、小主应力、剪切应力及塑性区发展分布基本一致。施工过程中,中导洞法最大受拉主应力值约为1.09MPa,剪切应力值最大约0.45MPa。最大竖向位移位于隧道中隔墙顶部两拱脚交汇处,位移值4.95mm。最大的正向水平位移位于隧道左侧拱脚外,约为0.8mm。三导洞法最大受拉主应力值约为1.09MPa。最大竖直位移位于隧道中隔墙顶部两拱脚交汇处,值约为6mm。隧道拱底回弹为3mm,并且靠近中隔墙,最大水平位移值为0.9mm,出现在隧道拱腰以及拱底靠近拱脚处。

由于施工方法的不同,两种工法最后位移进行对比,中导洞法施工过后其上方地面会有大面积沉降,沉降值约为5mm,而三导洞法施工过程中,仅在中隔墙与拱脚交汇处产生较大位移,其拱顶上方地面沉降较小,且由于中隔墙顶端承受很大压力,尤其要加强隔墙的强度。从围岩稳定性上来看,中导洞法开挖扰动次数少,围岩稳定性好,整体变形小,中导洞法施工过程中引起的岩体沉降较小,计算结果也验证中导洞竖向与水平方向位移均大于三导洞法这一结果。在施工条件允许的情况下,应该优先采用中导洞法,减少围岩开挖,加强监控。