三通道数码纺环锭细纱机电控系统设计

经纬智能纺织机械有限公司 李增润 管幼平 程芝芳 韦金平/文

1 三通道数码纺环锭细纱机控制系统的搭建

图1是三通道数码纺环锭细纱机每锭对应的牵伸区示意图,每一锭位有三根同轴但独立传动的后罗拉,加上中罗拉和前罗拉,一共五根罗拉,五者之间是互不关联的传动,以扩大设备的适纺范围。从结构示意图上可以看到,三根粗纱共用一个前区牵伸倍数,通过改变后罗拉的转速,调节单根粗纱的后区牵伸倍数,实际上是控制单位时间内进入牵伸区的粗纱量,可以改变细纱成份配比。这样的结构,可以保证三根粗纱按需求量经过牵伸后在加捻区耦合成细纱。

和普通的电子升降和电子牵伸细纱机一样,三通道数码纺环锭细纱机采用独立的可编程逻辑控制器(PLC)控制主轴电机按预设的锭子速度曲线运行。也需要根据细纱号数、管纱高度、钢领板升降短动程、卷绕圈距等相关参数信息对钢领板和导纱板的升降运动进行控制,以便完成管纱成形。不同的是,牵伸区因为后罗拉是三根同轴且分别独立运转的后罗拉组合,需要一个单独的可编程逻辑控制器,根据人机交互界面系统中设定的纺纱信息,控制各罗拉伺服驱动器,进而控制各罗拉电机,最终完成粗纱纤维的牵伸[1]。

图2是根据机器纺纱功能的需要而搭建的主要控制系统原理图。加捻主传动系统和细纱卷绕成形系统一般分开各由单独的PLC控制,控制参数需要根据细纱工艺由人工预先设定并存储在人机交互界面中,设备运行时按需自动读取并执行。

设备控制的重点在于牵伸区。电子牵伸式细纱机,加捻主传动部件和牵伸部件之间,已经没有机械关联,纺纱参数的执行,靠电气元件执行相关动作来完成,而且三通道数码纺环锭细纱机是一款主要纺制耦合细纱的设备,对罗拉的运动要求较高。

图1 单锭对应牵伸区示意图

图2 三通道数码纺环锭细纱机控制系统原理图

2 加捻主传动、管纱成形传动和牵伸传动的数字化控制计算

一管细纱的纺制过程,一般被分为小纱、中纱和大纱三个阶段,因为气圈高度和直径在不同阶段里状态不一样,为了减小各个阶段(包括落纱过程)的细纱断头数量和提高细纱产量,加捻主传动已经摒弃了过去靠接触器和双速电机结合的只有高低双速的模式,而是靠三相异步电动机配置变频器,在PLC的控制下运动,为了更好的适应纺纱过程,根据实践经验,对锭速进行分段控制。

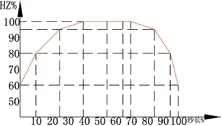

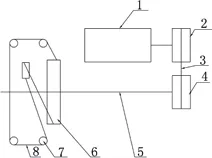

在国产经纬纺机系列细纱机上,锭速曲线优化为9段线,图3是某种细纱的锭速曲线示意图,横轴代表一落纱的总长百分比,纵轴代表主轴电机变频器的频率变化百分比。图4所示的是锭子的传动形式,电机根据锭速曲线变速运动,动力经平皮带带动主轴转动,并通过滚盘带动锭带、锭带带动锭盘传动,锭速曲线的执行,由PLC1根据“人机交互界面”里存储的相关数据执行。

根据锭子的传动路线图,可以求得锭子的理论转速为:

图3 锭速曲线图

公式1中,x为变频器实时频率,50为交流电频率,n1为主轴电机额定转速,d2为电机带轮直径,σ3为平皮带厚度,d4为主轴带轮直径,d6为滚盘直径,d7为锭盘直径,σ8为锭带厚度,η1为电机带轮与主轴带轮之间的传动效率,η2为滚盘与锭盘之间的传动效率。

实际上,因为是平皮带传动,必然存在着打滑现象,而且电机变速时,由于惯性原因打滑尤为明显,这会造成η1和η2不是一个可以精确测得的定值,计算出的理论锭速和实际锭速会有所差别,不能直接用于牵伸区的智能化控制计算。

对于三通道数码纺环锭细纱机这样的全电子牵伸细纱机,往往采取在主轴上安装光电码盘式编码器,直接检测实时主轴转速n5,然后换算出锭子的转速,以减少细纱的捻度误差。

锭子的实时转速计算公式变为:

图4 细纱机加捻传动示意图

大量的锭速测试实验和细纱捻度测试实验表明,若要求细纱捻度差小于±2.5%,η2设为固定值不合适,要以实践数据为基础,η2根据锭速曲线变化而变化。

细纱捻度值和锭子实时转速,决定了牵伸区前罗拉的转速,前罗拉的转速为:

式中,y为细纱捻度值,dq为前罗拉直径,此处不计捻缩率。最终由前罗拉的实时转速和“前罗拉伺服电机到前罗拉”之间的传动比计算出前罗拉电机的转速。这是由PLC3根据编码器检测到的n5、人机交互界面里存储的η2和y自动计算得出[1]。

牵伸区的所有罗拉之间没有机械关联,各自独立传动,其传动方式如图5所示,伺服电机与罗拉之间通过联轴器联结,为保证牵伸准确可靠,传动不选用平皮带等有打滑系数的方式。

牵伸区的所有运动都根据PLC3由人机交互界面里设定的参数自动计算而得,需要说明的是,粗纱进入后牵伸区,对于三通道数码纺环锭细纱机而言,因为摇架压力、粗纱捻度、粗纱材料、牵伸速度的不同,牵伸效率是不同的,因此,在电气设计时,需要提前考虑牵伸效率系数,此系数需要在纺纱时打样确定。

环锭细纱机纺纱时为了络筒和“直接纬”织造时退纱的方便,在往细纱管上卷绕细纱时,采用短动程加级升的方式锥形螺旋卷绕细纱,为了纺止脱圈等问题,要求圈距恒定且与细纱线密度相关,在机械升降时,钢领板瞬时速度是由凸轮外形控制,是一个模拟量,在电子升降系统中,动力来自于伺服电机,借助于伺服系统的精确性,可以对钢领板速度进行精密控制,保证卷绕时圈距恒定,分析如下:

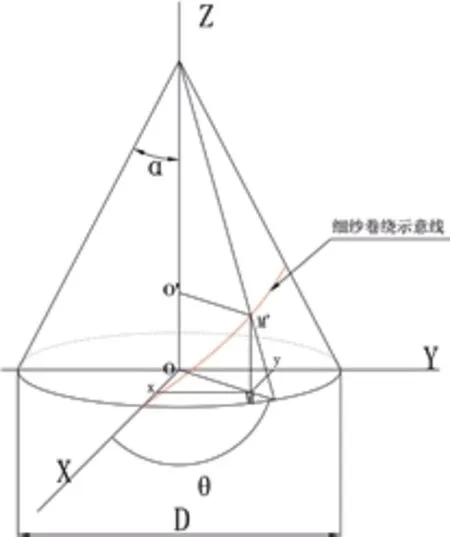

图6是细纱卷绕成形的三维模型图,通过数学计算,钢领板上升时的瞬时速度为:

式中,Vg为钢领板上升时瞬时速度,h为卷绕圈距,α为纱管半锥角,Vl为前罗拉旋转的外圆线速度(出纱速度),θ为相对于初始位置的细纱卷绕角度,D为管纱外径。关于钢领板的升降运动,由PLC2读取人机交互界面里面设定的卷绕圈距h(决定于细纱号数)、短动程、管纱直径等一系列参数自动计算后运行[2-3]。

3 一些特殊纺纱工艺的执行原理

除了上文中所述常规的环锭纺电气化控制原理和方法,三通道数码纺环锭细纱机重点在于执行一些特殊的纺纱工艺,纺制单纱、赛络纱及以基于三通道耦合技术的混色纱、幻彩纱、竹节段彩纱、变支变捻纱等各式细纱。

一般的,细纱工艺参数表需要在人机界面里设定然后被选择和执行,例如以三种颜色、定量为350g/km的纯棉粗纱纺制细纱,若配色表如下所示,

图5 罗拉与伺服电机联接示意图

图6 细纱卷绕三维模型图

表1 三通道数码纺工艺参数表示样

三通道数码纺环锭细纱机在纺制耦合等线密度细纱时,必须遵循下式所体现的规律:

式中,e为理论总牵倍数,也就是假定以单根粗纱纺等线密度细纱时的牵伸倍数,e1为粗纱1总牵倍数,e2为粗纱2总牵倍数,e3为粗纱3总牵倍数。基于此,可以知道,细纱段号1是以粗纱各占1/3的比例纺制细纱,且三根细纱的后区牵伸倍数各为1.25倍,纺制的细纱号数为19.7g/km;细纱段号2是在以粗纱1占50%、粗纱2占30%,粗纱3占20%的比例纺制细纱号数为19.7g/km的细纱;细纱段号3是在以粗纱1和2各占50%的比例纺制捻度为设定捻度1.2倍的细纱[4-5]。

三通道数码纺环锭细纱机在纺纱时需要读取预设的细纱工艺参数表,改变细纱配比、细纱线密度、捻度系数,都由程序执行参数表来完成;一般的,为了设备执行工艺的稳定性,都是改变牵伸罗拉的转速,而不改变主轴的转速。对于一些等线密度的随机幻彩纱的纺制,尽管三根后罗拉的转速随机变化,但是依然需要满足公式5所示的数学关系。

4 结束语

三通道数码纺环锭细纱机,是一款电子升降和全电子牵伸型细纱机,而且牵伸区的机械结构比普通细纱机更加复杂,本文分析并总结了该机在执行加捻、牵伸及纱管成形时所遵循的数学规律,以及基于此而搭建的电气控制系统原理,为设备的电控系统进一步智能化提供借鉴。