1 000 MW机组辅机故障减负荷逻辑设计优化及应用

杨小龙, 殳建军, 陶 鑫

(1. 江苏方天电力技术有限公司,南京 211100; 2.国电投协鑫滨海发电有限公司, 江苏盐城 224500)

辅机故障减负荷(RB)功能是指机组主要辅机故障跳闸造成机组实发功率受到限制时,为适应设备出力,控制系统强制将机组负荷按照一定的速率减到尚在运行的辅机所能承受的最大负荷[1]。如果多台辅机故障,则按照影响机组负荷最大的工况来确定目标负荷。完善的RB控制策略是建立在协调控制系统稳定投入的基础上,应做到对内协调各子系统,以确保运行工况的平稳过渡;对外协调锅炉安全监视系统(FSSS)、顺序控制系统(SCS)、汽轮机数字电液控制系统(DEH),以确保平稳、快速地把机组负荷降到安全工况内[2]。该功能在国内外的大型火电机组上基本都有配备,但由于机组主设备与控制逻辑策略的匹配仍然存在很多问题,特别是在RB发生后主蒸汽压力(简称主汽压)和主蒸汽温度(简称主汽温)的控制方面仍然存在较大的难度[3]。在某电厂1 000 MW机组调试过程中,根据以往的经验,结合该机组的主、辅设备特点,在RB逻辑策略设计过程中考虑了RB触发后磨煤机组停运(简称跳磨)次序和时间间隔对于主汽温的影响,同时在RB过程中对炉膛负压控制依据不同的RB工况引入前馈以保证RB发生后炉膛压力不大幅度扰动。在非给水泵汽轮机RB工况下,对于给水引入了一次风母管压力微分前馈部分,有利于一次风机RB后主汽温的稳定。特别是在RB发生后,机组通过定煤量而非定热负荷的方式来确定目标负荷;单独设定RB工况下滑压曲线来产生压力设定值,避免RB工况下通过定速率来改变压力设定值,使汽轮机调节阀不会大范围变动。根据实际试验效果,优化后的RB控制策略具有清晰、简单的架构和优异的控制效果。

1 机组概况

该电厂1号机组锅炉采用HG-3077/28.25-YM4型单炉膛、一次中间再热、平衡通风、固态排渣、全钢结构的超超临界直流锅炉。每台锅炉配有6套中速磨煤机制粉系统。汽轮机为N1050-27/600/610型超临界、一次中间再热、单轴、凝汽式汽轮机。机组额定负荷为1 000 MW。旁路采用西门子公司的高、低压旁路二级串联布置,高压旁路容量为45%BMCR(锅炉最大连续蒸发量)蒸汽流量,低压旁路容量为45%BMCR蒸汽流量,机组配置2台50%BMCR的汽动给水泵。

分布式控制系统(DCS)采用了福克斯波罗控制系统,设计包含数据采集、模拟量控制、顺序控制等系统。汽轮机控制系统采用DEH(数字控制部分采用SPPA-T3000分散控制系统)。

2 RB控制策略优化设计

该机组RB控制策略在RB触发复位回路、RB负荷允许回路和RB动作回路三个方面都经过了细致的优化,使得RB后系统的稳定性、鲁棒性等达到优良水平。

2.1 RB功能激活回路

RB功能激活条件经过简化,只留有3个基本条件(见图1):(1)给水主控投入自动;(2)机组负荷大于500 MW;(3)RB子环功能手动确认投入。

图1 RB功能激活回路

上述3个条件同时成立时,RB功能投入。在激活条件中无需燃料主控在自动,只要满足基本的给水主控投入自动及运行负荷高于500 MW的条件就可以投入RB功能。这是因为该RB优化策略是基于定RB后单套制粉系统的燃料量而非定热负荷的方式。

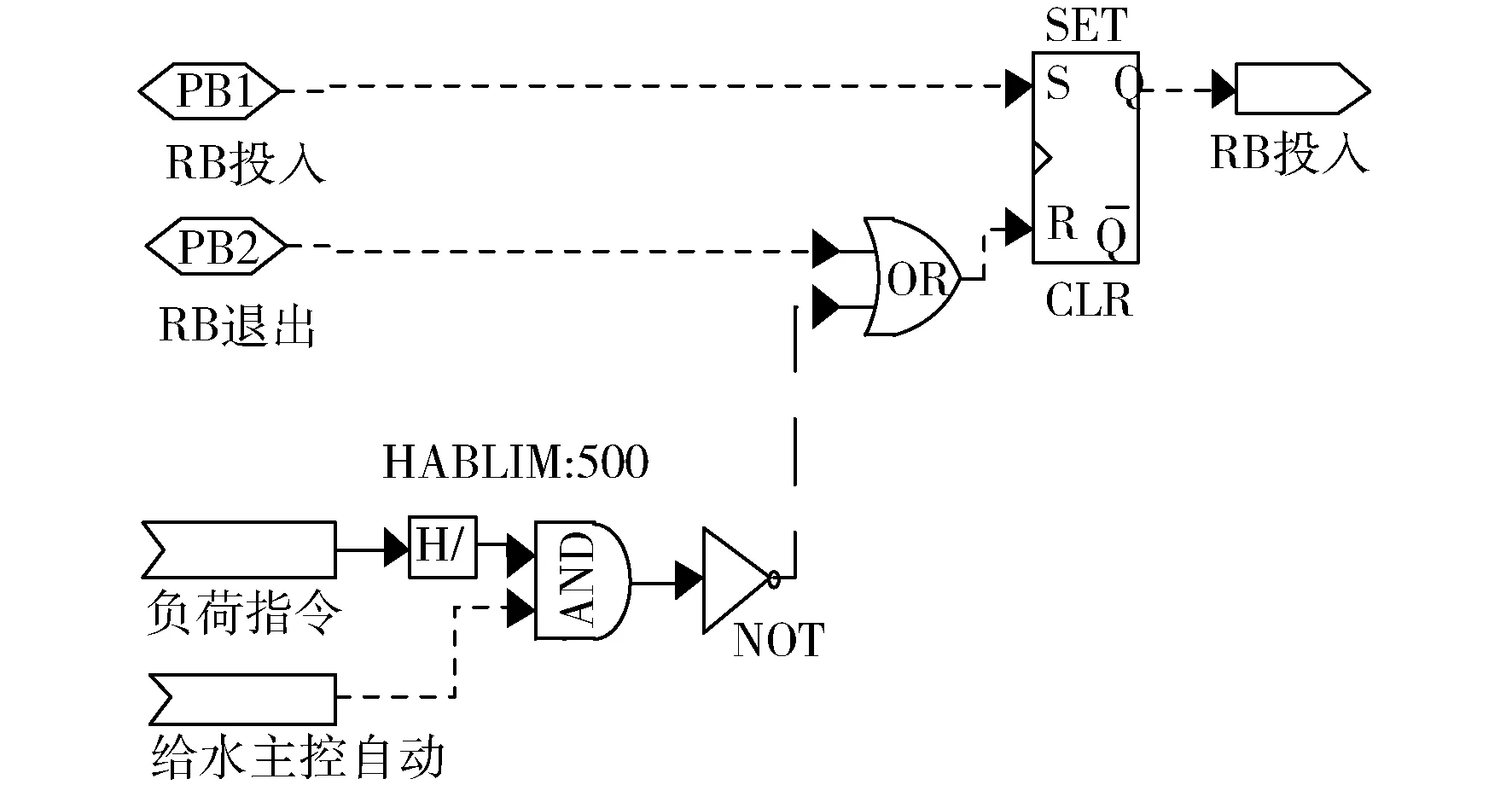

2.2 RB触发与复位回路

该机组RB触发回路包含各种辅机异常减负荷工况,包含磨煤机、送风机、引风机、一次风机、空气预热器、给水泵汽轮机等6种RB工况,其中,磨煤机RB不设跳磨台数限制,实际情况下机组每触发一次磨煤机RB,都会相应地产生对应的给煤机指令。RB触发过程中使用RB前负荷指令和辅机跳闸信号后允许机组最大负荷做比较,如果有多种RB工况发生,则各自触发,互不影响各自RB条件的判断。在RB触发回路中,除磨煤机RB外,其余皆引入辅机跳闸信号进行判断,使得RB不会产生误动。以一次风机RB为例,图2为一次风机RB触发回路。

图2 一次风机RB触发与恢复回路

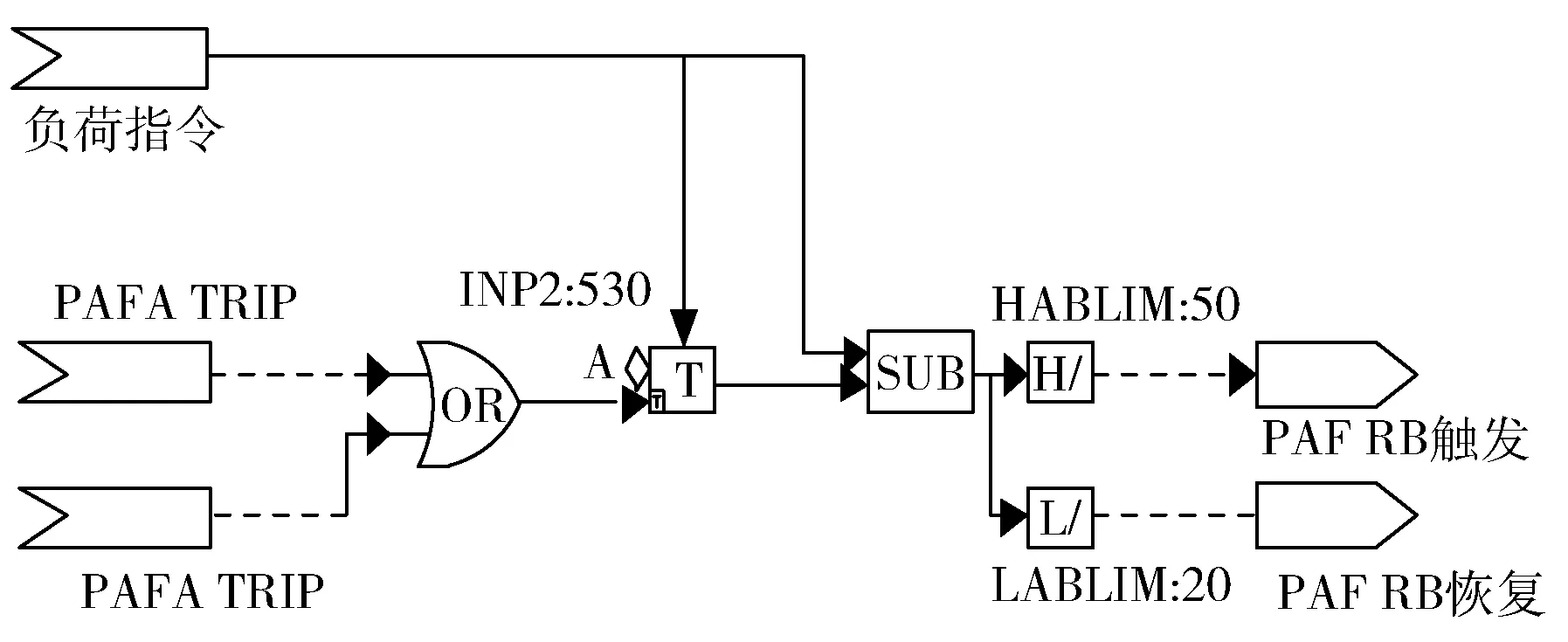

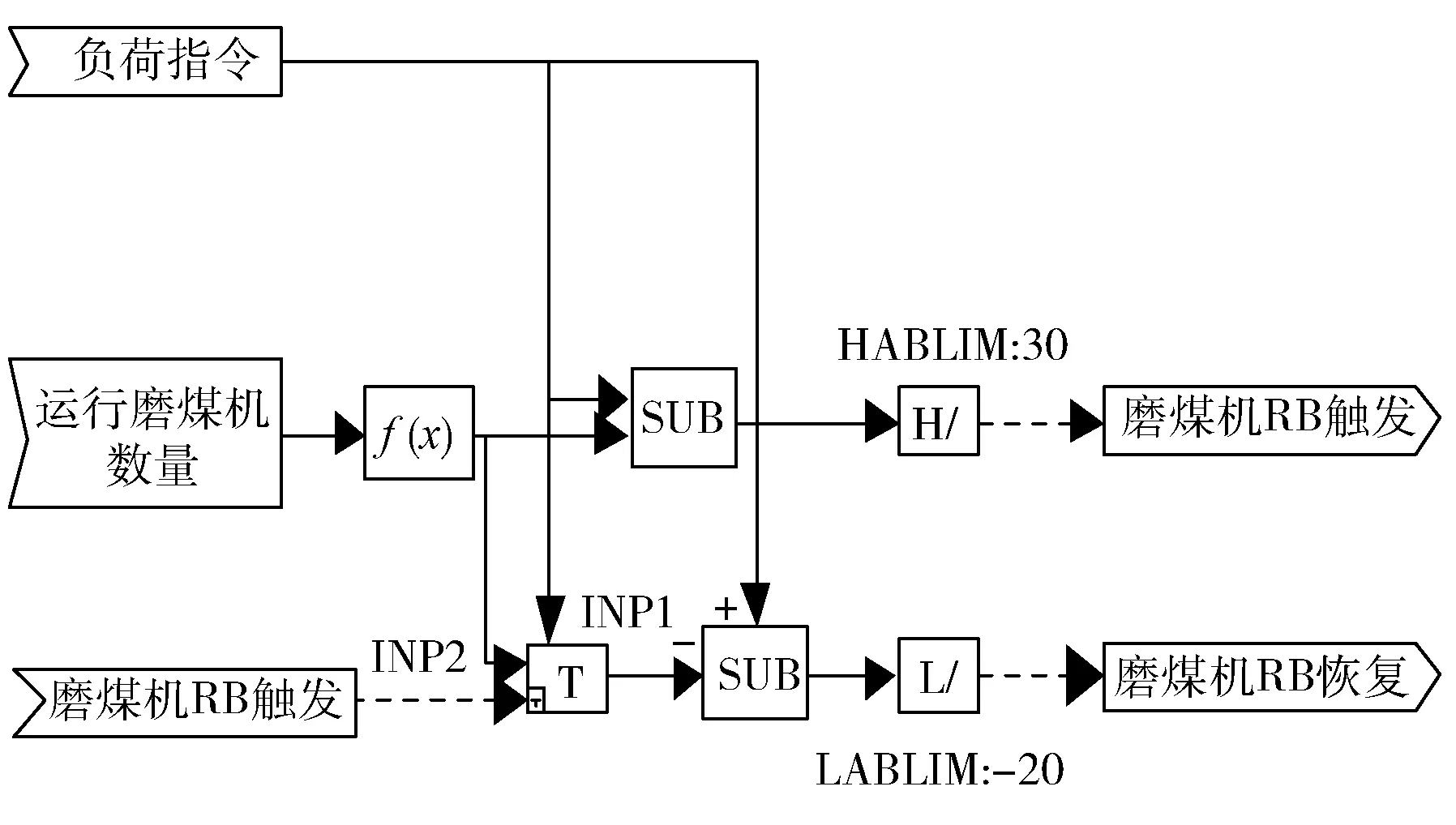

磨煤机RB触发条件单独考虑,磨煤机RB的触发信号以机组RB前负荷指令和当前运行的制粉系统所能承受的最大负荷进行判断。磨煤机RB触发与自动恢复回路见图3。RB触发信号发生后,产生RB动作,RB复位回路则设计了两种方式,首先为手动复位模式,此模式优先级最高,其次为RB发生后3 min后复位条件达到后自动复位。需要注意的是磨煤机RB恢复条件给磨出力留有裕量,而其余RB恢复条件允许比目标负荷高20 MW。

图3 磨煤机RB触发与恢复回路

2.3 RB目标负荷产生回路

一般机组RB逻辑设计中,锅炉主控在RB动作后切为手动,而燃料主控则是处于自动状态,通过给定锅炉主控的输出即热负荷目标值,经过一定速率产生风、煤、水的指令来使机组负荷降到安全范围内[4-6]。这相当于把RB后实际的负荷变化当作一种线性来拟合,而实际上机组实发负荷的变化在RB过程中是一个多阶的惯性环节。这种方式有助于稳定主汽温,而不利于主汽压的调节。为了使得RB发生后主汽压稳定,该机组依据不同RB工况直接给定总燃料量且以不限速方式来确保燃料迅速降至目标负荷对应的燃料量。

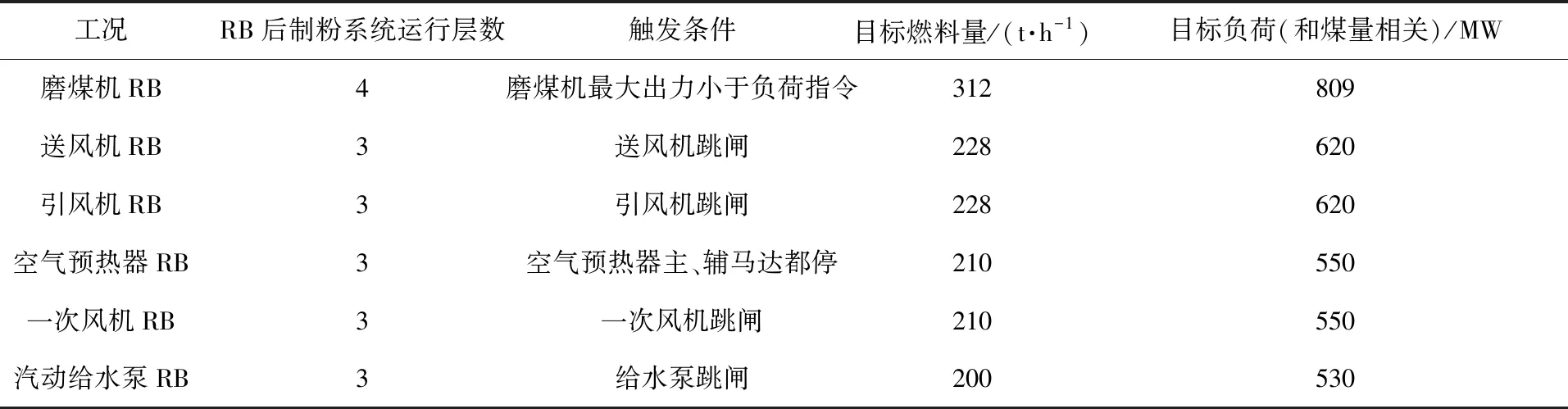

表1为不同RB工况下给定的燃料量,其中目标煤量速率不限。通过目标燃料量,采用负荷-燃料量的反函数计算得到锅炉主控指令,进而产生给水指令。同时根据辅机出力的不同,逻辑设计考虑多种RB工况同时触发时的优先级关系。由于除磨煤机RB外,RB触发后要投入油枪,煤量指令还需扣除燃油折算煤量。机组燃油量是由燃油母管进油和回油量计算得出,在实际情况中存在燃油测点不准的情况。为了避免对煤量的影响,根据投油油枪数和单支油枪的最大进油量进行了燃油量的限制,消除了有可能造成的煤量指令的偏差。

表1 不同RB工况下定燃料量

2.4 RB动作时主汽压目标回路

机组RB后,机组转为汽轮机跟随(TF)方式运行。汽轮机控制机前压力,机前压力设定值由协调逻辑产生后送至DEH。RB触发后,风、煤、水急剧减少,主汽压的设定值需要下降到合适的值。主汽压设定值的产生和下降速率既要考虑到在RB过程中不引起汽轮机流量指令的大幅变化进而导致汽轮机调节阀频繁大幅振荡,又要避免主蒸汽过热度不够而引起汽轮机进汽带水的情况发生。因此,主汽压的控制是RB过程的关键点之一。

2.4.1 正常工况下主汽压设定值回路

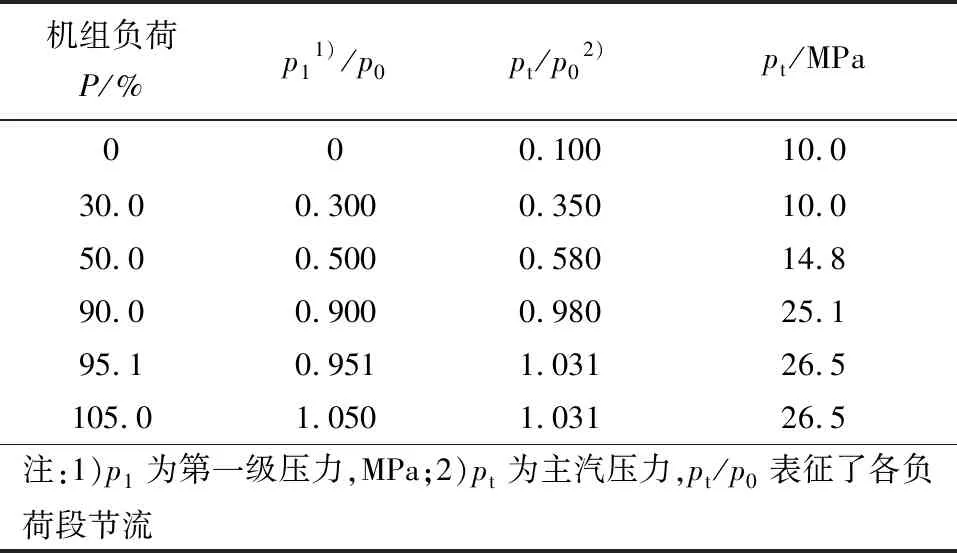

火电机组运行方式需要根据机组所处的负荷段进行调整。一般来说,为了机组能稳定、安全、经济运行,又能兼顾一次调频和自动发电控制(AGC)变负荷的要求,需要采取定-滑-定方式运行[7]。该机组协调控制系统(CCS)设计在0%~30%负荷段为定压运行,在30%~95%负荷段为滑压运行,在95%~105%负荷段运行方式转为定压运行。按照设计数据,结合机组运行过程中电网对机组的要求,因此设定滑压运行负荷段裕留8%节流以应对变负荷和调频的快速性需求,该机组汽轮机额定一级压力p0为25.7 MPa,通过p0可以计算滑压段曲线,各断点见表2。

表2 正常工况下滑压曲线

2.4.2 RB工况下主汽压设定值回路

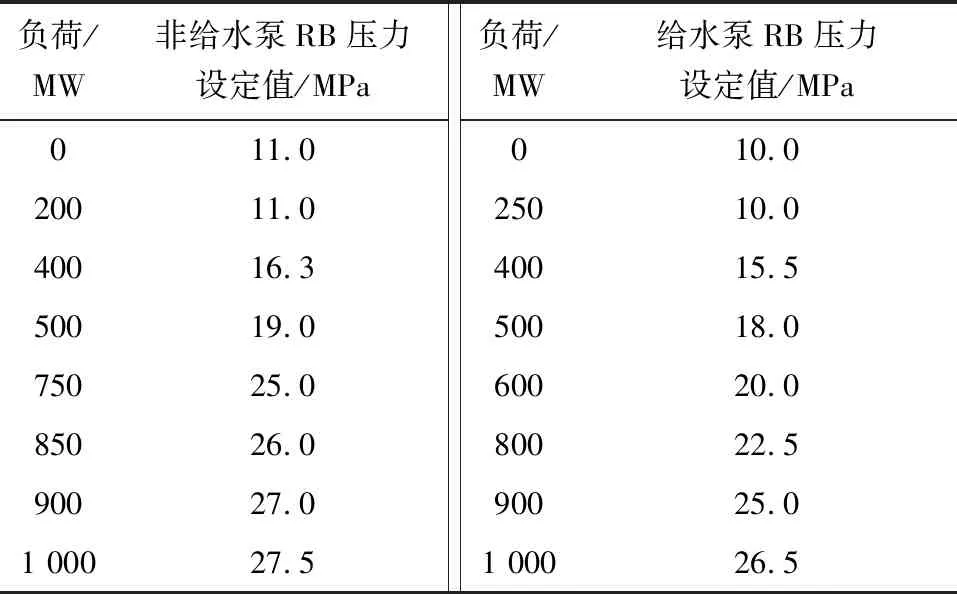

该机组控制策略中设计并优化了RB工况下的两条滑压曲线,分别为非给水泵汽轮机RB下的滑压曲线以及给水泵汽轮机RB滑压曲线。由于RB发生后,机组电负荷的下降速率和RB前机组负荷有关(这是因为不同负荷段炉膛的蓄热及辅机的出力导致),主汽压滑动速率依据逻辑优化没有固定成一个常数值,而是依据RB滑压曲线匹配负荷的变动产生,使得压力设定值能够匹配上实际机组负荷的剧烈变化,保证能够平稳控制机前压力并能保证一定的蒸汽过热度。而主汽压主要受到给水的影响且变化迅速,因此单独设计了一条滑压曲线来适配给水泵汽轮机RB下的工况,特别需要注意的是在80%~100%负荷段给水泵RB滑压曲线和正常工况下滑压曲线是重合的。在主汽压滑压设定过程中,为了防止负荷下降过快引起滑压过快造成汽轮机调节阀全开而引起的主汽温下降,限制滑压最大速率为6 MPa/min。此外,由于RB工况下滑压曲线高于正常工况,而RB发生瞬间不允许机前压力设定值上升,因此设定上升速率为0。在3 min后允许压力设定值能够随着负荷波动有所上升(见表3),3种情况下的滑压曲线见图4。

表3 RB工况下滑压曲线

图4 滑压曲线

2.5 RB动作回路

2.5.1 RB回路优化

当RB发生后,机组切换到TF模式运行,锅炉主控、燃料主控、给煤机自动切至手动状态。DEH切为初压方式,接受来自CCS侧的RB工况滑压指令以调节机前压力[8-9]。

RB工况下,机前压力设定值通过RB工况下的滑压曲线来确定,速率由机组实际下降速度来确定,RB滑压值高于正常工况下的滑压值,特别注意初始时刻压力设定值跟踪机前压力。

RB发生后,运行中给煤机指令以不同RB工况降至机组最大限制负荷所对应的煤量,锅炉主控、燃料主控和各给煤机切为手动,为了不引起运行给煤机指令的短时变动,考虑到了跳磨的时间间隔以及燃油的投油过程,即跳磨结束后给煤机指令才下发以及给煤机指令需扣除燃油折算煤量。

由于机组锅炉通常存在较大的热惯性,按常规设计自动控制减煤,锅炉热负荷短时间内下降不足,同时由于煤量下降较大使磨煤机偏离最佳工作区,因此将原有自动调节改为动静结合控制,动态时快速跳磨,静态后转为自动控制,稳定煤量至目标负荷所对应的燃料量。跳磨逻辑经过优化,如果机组下5层磨煤机运行则按照F→A磨煤机顺序进行跳磨,间隔时间设计为10 s;如果机组上5层磨煤机运行则按照B→C磨煤机顺序跳磨,间隔时间设计为10 s;如果机组在中低负荷运行,只运行了4台磨煤机,且4台磨煤机之间有间隔,则跳最上层磨煤机,直至保留3台磨煤机运行。优化后跳磨方式充分考虑了机组制粉系统的投运状况且保证了主汽温的平稳。一次风机RB时风压瞬间下降过快,适当缩短跳磨间隔时间为5 s;给水泵汽轮机跳闸时,给水量会短时下降,适当缩短跳磨间隔时间为5 s。

整个RB过程中分离器出口焓、炉膛负压、风压、给水等子系统维持自动调节状态,以控制机组主要参数在一定范围内波动,RB发生时该调节系统参数偏差大切手动条件被屏蔽。

如果仅仅根据动态偏差控制,由于受调节器速度的限制执行机构来不及动作,直接引发运行工况的恶化乃至机组跳闸,所以送风机、引风机、一次风机需要采用必要的超驰控制和前馈控制。

非磨煤机RB发生后,所有减温水调节阀先超驰关闭60 s,再释放为正常调节。

2.5.2 一次风机RB优化

运行磨煤机冷风调节挡板跳出自动,并全开15 s,一方面保证风粉混合物温度不会达到煤层跳闸条件,另一方面在RB初期可使磨煤机一次风量有短暂的上升,增加煤粉输送量,保证炉膛热量的供给。

由于一次风机RB后一次风母管压力减少较大,跳磨间隔很短,输送到炉膛内的粉量骤减,对汽温影响很大。在这种工况下,增加了一次风机RB工况下一次风母管压力至给水的微分前馈,提前减少给水。

3 试验结果验证

该机组经过RB试验的检验,验证了RB逻辑经过优化后在RB发生后机组主要运行参数都能得到较好的控制,各参数与保护定值还有较大的裕量。

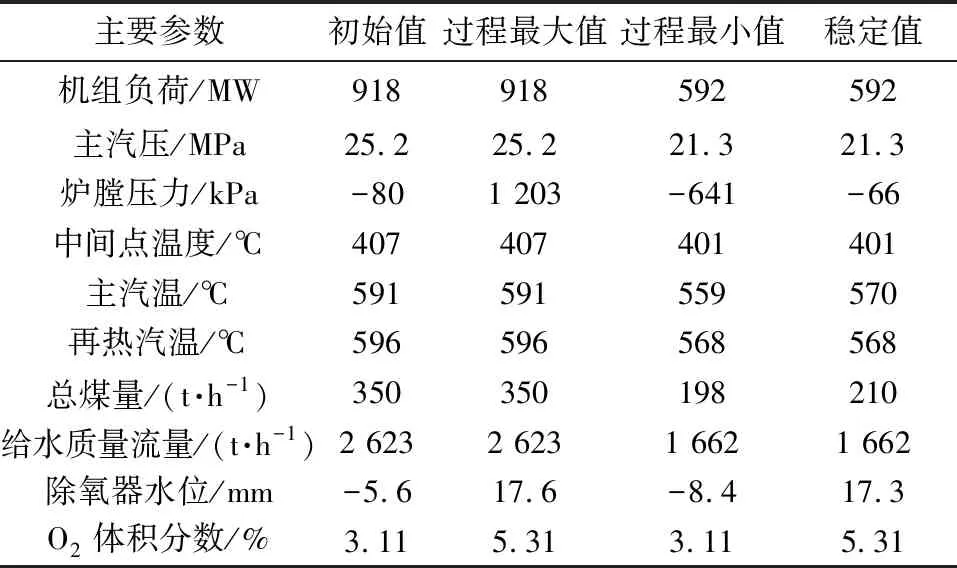

3.1 一次风机RB试验结果

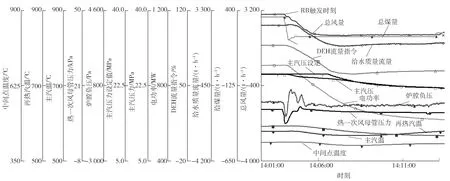

机组在918 MW负荷稳定运行,B、C、D、E、F 5台磨煤机运行,机前压力稳定在25.2 MPa,手动停B一次风机,磨煤机按B→C的顺序,间隔5 s,跳剩3台磨煤机。机组以TF方式运行,汽轮机调节压力,机组自动退出协调模式并退出燃料主控自动以及给煤机自动,以TF方式运行进行汽轮机调节压力,总燃料量指令直接给到210 t/h,单台给煤机煤量平均分配。机前压力设定值以滑压方式下降,下降速率不大于RB的最大允许速率6 MPa/min,并发出调节信号送往汽轮机侧DEH,调节机前压力。RB后各参数调节曲线见图5,各动态参数见表4。

图5 一次风机RB曲线

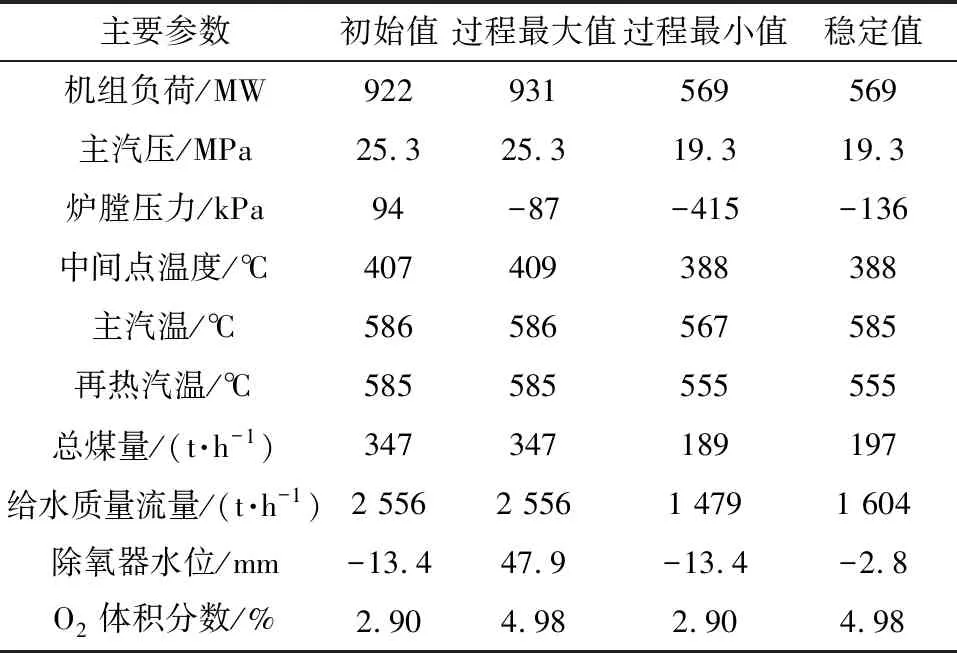

3.2 给水泵RB试验结果

试验前该机组在922 MW负荷稳定运行,B、C、D、E、F 5台磨煤机运行,机前压力稳定在25.3 MPa,手动停B给水泵,RB发生,A给水泵转速指令升至5 900 r/min;磨煤机按B→C的顺序,间隔5 s,跳剩3台磨煤机。机组以TF方式运行,汽轮机调节压力,机组自动退出协调模式并退出燃料主控自动以及给煤机自动,以TF方式运行进行汽轮机调节压力,总燃料量指令直接给到200 t/h,单台给煤机煤量指令平均分配。机前压力设定值以滑压方式下降,发出调节信号送往汽轮机侧DEH,调节机前压力。RB后各参数调节效果见图6,各动态参数见表5。

图6 给水泵RB曲线

4 结语

该机组RB逻辑经过设计优化,确保了机组在辅机等设备故障跳闸时机组能安全可靠地运行。完全满足在主要辅机跳闸后,在没有人工干预的情况下,快速自动减到安全负荷内运行,减少了机组非计划停运的次数,提升了该机组的经济安全效益。