核电厂卧式泵组状态监测及故障诊断

卜江涛, 郭广跃

(上海核工程研究设计院有限公司, 上海 200233)

核电厂中广泛存在着泵组设备,其中很多泵组对核电厂安全和发电效率起到十分关键的作用,如核电厂给水泵、循环水泵、设备冷却水泵等,对这些关键泵组进行状态监测及故障诊断,可以有效提高设备稳定性、延长设备寿命、降低设备维护费用,从而避免设备意外停机的发生。

核电厂有多种功能的泵组设备,其中除少量泵组外,大部分都是卧式泵组,因此以卧式泵组为研究对象具有通用性。鉴于研究开展的可行性,以国际上广泛认可的转子试验台来模拟卧式泵组。转子试验台具有结构紧凑、体积小、操作方便等特点,可以模拟多种设备故障模式,有利于开展研究。

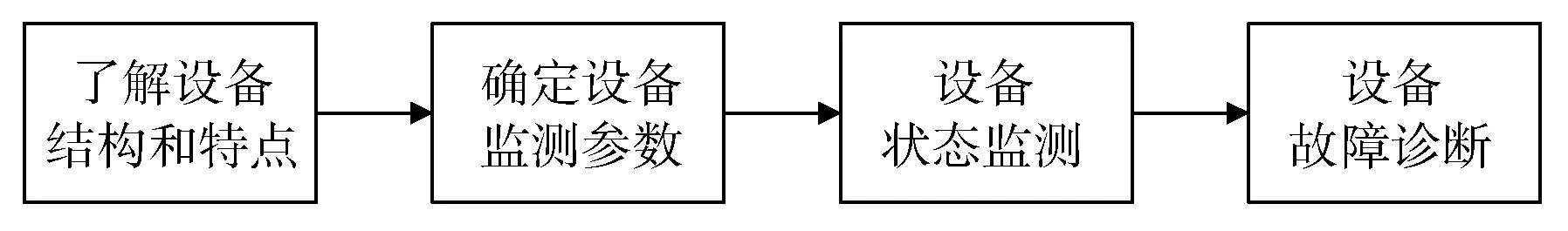

1 设备状态监测及故障诊断流程

首先了解设备的设计规范、设备关键部件的常见故障及其与设备的故障模式之间的关系等,从而确定设备监测的状态参数;然后对监测的状态参数进行数据处理,从而实时表征设备状态;最后从监测的参数中挑选能够表征设备典型故障的参数,通过诊断算法训练建模进行故障诊断。设备状态监测及故障诊断的通用流程[1]见图1。

图1 设备状态监测及故障诊断流程

1.1 设备监测参数选取

设备监测的参数,应该是能够反映设备发生异常、性能退化或故障的信号,比如泵组轴承的振动信号,能够显著反映泵组的设备状态。这些数据的监测主要有两个来源,即设备自带的信号和附加采集的信号。通常情况下,应首先从设备自带的信号考虑,如果自带信号不足以支撑监测及诊断的需要,则要另外安装传感器进行信号采集。

1.2 设备状态监测

首先对监测的参数设置合理的报警阈值,通过报警的方式提醒设备可能出现的性能退化情况;其次是从监测的原始数据中进行特征提取,从而能够在较低的维度上显示设备的状态。常用的特征提取方法有统计分析(平均值、均方根值、峰值等)、频域分析和时频域分析等。

1.3 设备故障诊断

设备故障诊断是指采用数据训练算法,如支持向量机(SVM)、神经网络(NN)等,输入设备的正常运行数据和异常运行数据进行模型训练,得到设备的数据模型,即建立包络了设备的正常运行状态及已知故障的运行状态的模型,然后输入设备的实时运行数据,判断设备是否发生了故障以及发生的故障类型。设备故障诊断是典型的监督性学习,其优点是能够判断设备发生的故障类型,但较难获得设备的故障运行数据[2]。

2 泵组状态监测

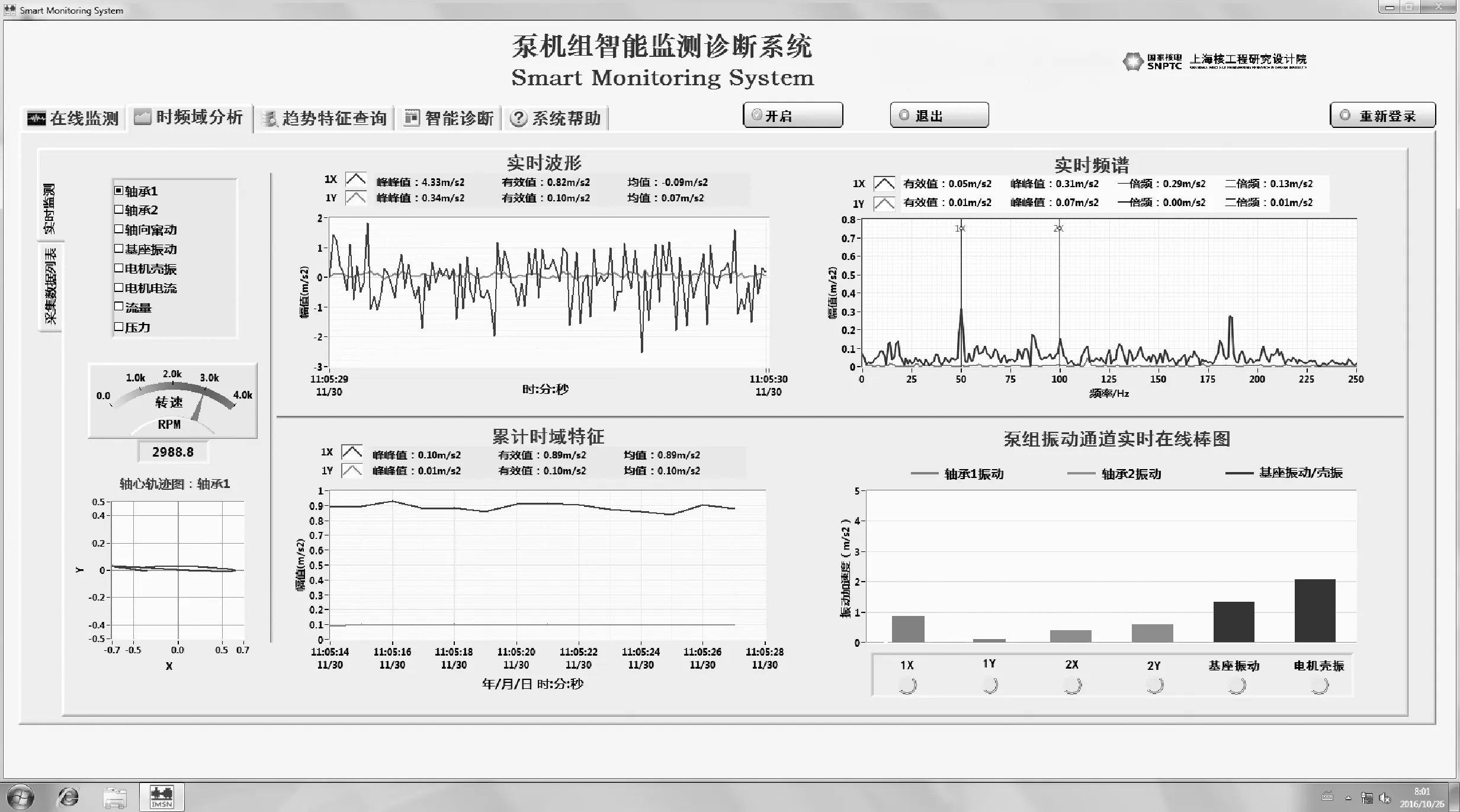

泵组状态监测及诊断试验台系统开发软件采用LabVIEW平台,硬件主要由PXI机箱NI PXIe-1065、数据处理器NI PXIe-8840、多通道采集卡NI PXI-6229等组成,实现了数据的实时采集、特征提取,实现相应的诊断算法和人际界面开发[3]。

2.1 卧式泵组监测参数

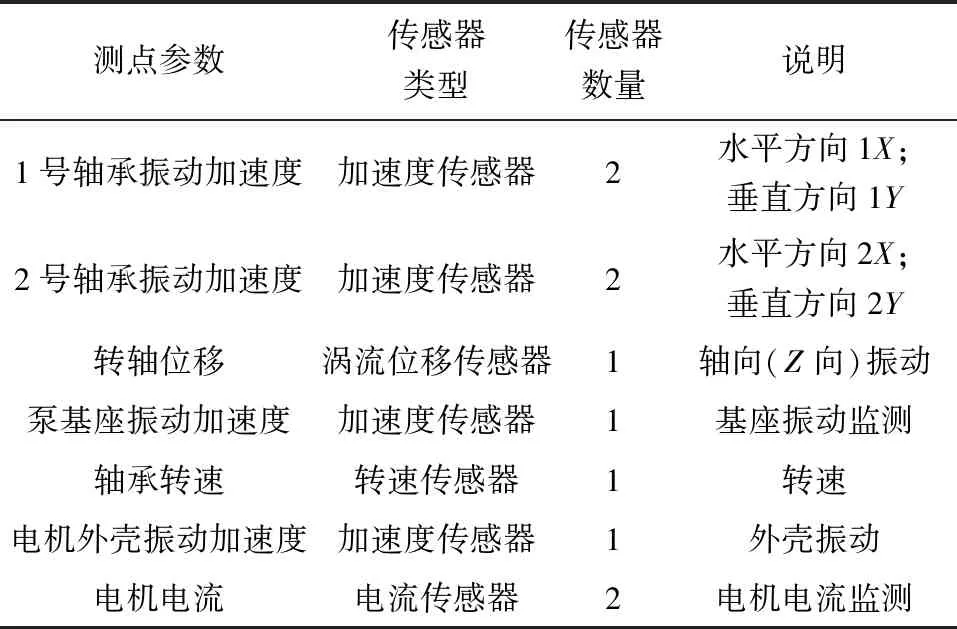

监测的参数能够反映卧式泵组发生异常、性能退化或故障的信号,泵组的故障主要通过设备的振动体现,辅以转速、电流等信号,因此在综合考虑设备故障位置、故障模式的基础上,参考标准ANSI/ASME OM-S/G—2003 《核电站的运行和维护的标准和指南》第14章中推荐的泵组状态监测传感器类型及安装位置,给出的卧式泵组的监测参数主要包括轴承的三个方向振动、轴承转速、泵组基座振动、电机电流、电机壳体振动共10个参数,具体的参数及传感器位置见图2和表1。

1,2,4,6—加速度传感器;3—位移传感器;5—转速传感器;7—钳形电流表

图2 传感器测点布置方案

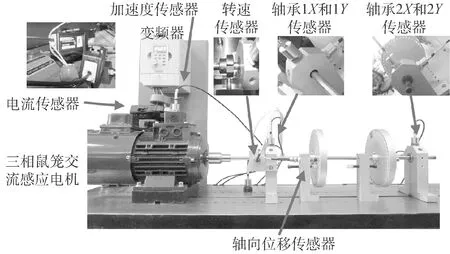

以上测点在转子试验台上的安装位置见图3。

图3 转子试验台上的测点布置

传感器安装方式见图4~图7。

图4 加速度传感器安装情况

图5 转速传感器安装情况

图6 位移传感器安装情况

图7 电流传感器安装情况

2.2 监测参数特征提取

对于监测的参数,通过信号调理器进行滤波、放大等信号处理后,送给PXI硬件系统,并通过LabVIEW软件进行信号的阈值报警和特征提取等操作。建立的试验台系统参考标准ANSI/ASME OM-S/G—2003 第14章中的推荐报警值进行了阈值设置,对信号进行了峰值、时频域转换等特征提取,并可显示实时转速及轴心轨迹等信号,显示界面见图8。

图8 信号报警及特征提取界面

3 泵组故障诊断

3.1 泵组故障模式

卧式泵组有多种故障模式,其中以不平衡和不对中居多,不平衡故障主要是由于转子部件出现缺损或质量偏心造成,不对中故障是由于机器基础的不均匀沉降、安装误差以及泵组带载后轴系变形等原因导致的。泵组各转子轴线都会产生不平衡和不对中故障,这两类故障据统计占到泵组故障的约70%,因此重点针对不平衡和不对中故障模式进行研究[4]。

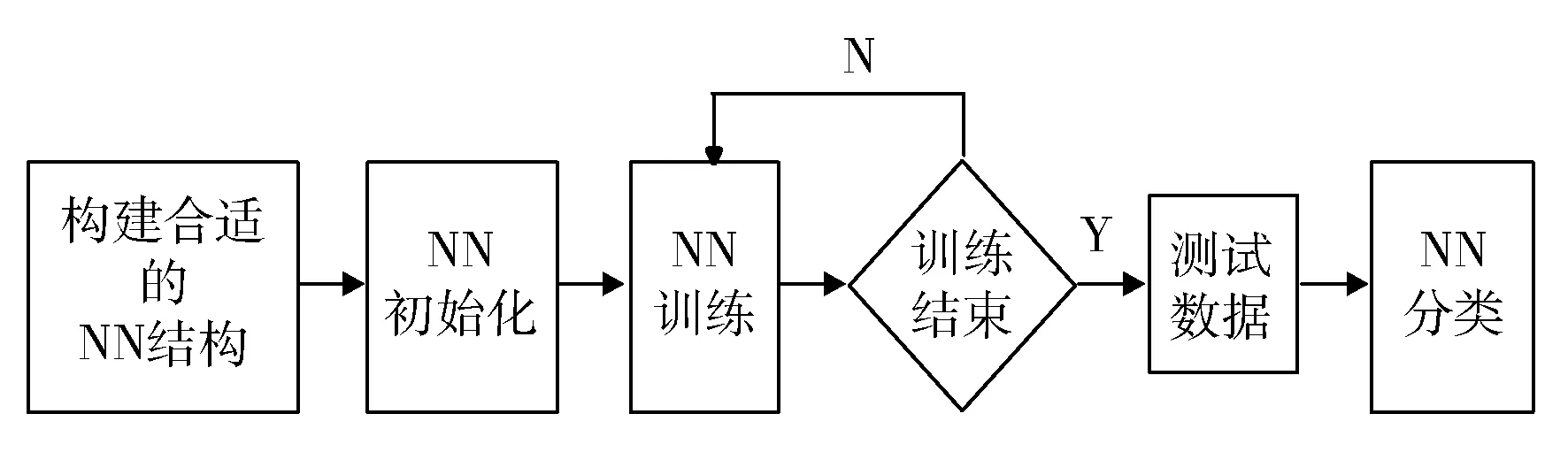

3.2 故障诊断算法

故障诊断是典型的监督性学习,需要泵组的正常运行数据和异常运行数据进行模型训练,由于采用转子试验台模拟卧式泵组设备,可以在试验台上模拟设备故障状态采集故障数据,因此可以进行故障诊断算法训练。泵组故障诊断具有故障诊断实时性、高可靠性以及信息多源性特点,而NN是一种面向模式识别的智能算法,具有较强的多源信息处理能力,能够满足泵组故障诊断需求,因此采用NN作为诊断算法[5],算法流程见图9。

图9 算法流程

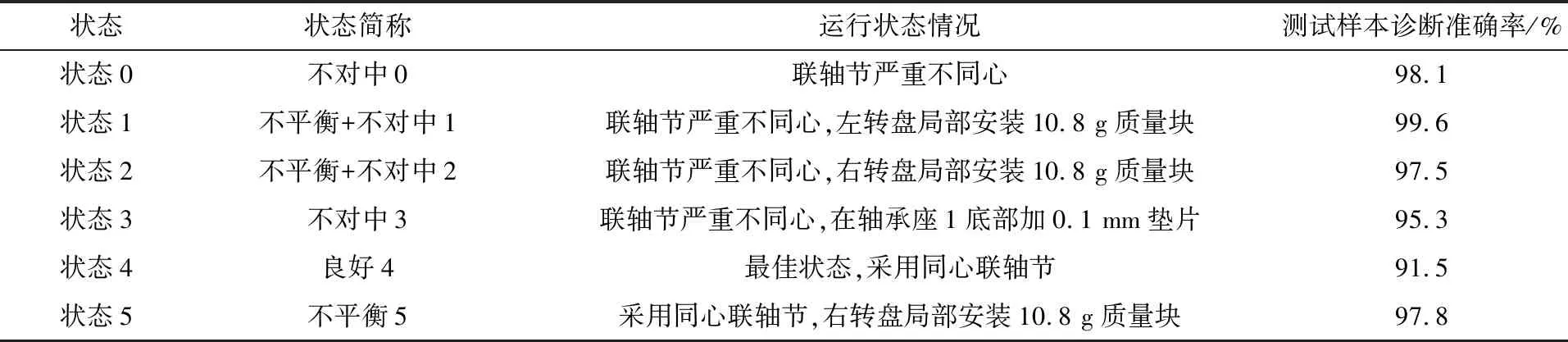

3.3 故障诊断试验验证

系统共实时采集了10个参数信号,考虑到不平衡和不对中故障主要体现在轴承振动上,因此在线采集轴承1和轴承2的水平和垂直方向的实时振动加速度信息作为NN算法的训练样本和测试样本[6]。通过在转子试验台的转盘局部安装10.8 g的质量块、安装不对中的联轴节和在轴承座底部加垫片的方式,可以模拟泵组不平衡和不对中的状态特征,诊断验证试验通过不同故障的模拟组合,总共模拟了泵组的6种状态,每种状态分别用1天样本数据训练、1天样本数据验证。诊断试验的准确率见表2。

表2 故障诊断测试准确率

测试样本的诊断准确率均在90%以上,因此模拟试验验证了诊断流程和算法的正确性,以及该泵组状态监测和故障诊断试验台系统的可用性。

4 结语

试验台系统的整个开发流程、结构、算法等均具有通用性,可以推广至核电厂其他关键设备的状态监测及故障诊断研究工作。此外,在提高传感器及信号处理设备的材料性能及工业防护、满足核电厂运行环境要求后,可以将此系统应用于实际核电厂卧式泵组设备上, 切实做到及时有效地向运行人员提供设备状态及故障信息,保障核电厂发电的安全性和经济性。