多晶硅生产质量控制探讨

杨丞杰,张新红

(1.湖北环宇化工有限公司,湖北 仙桃 433000;2.昆明有色冶金设计研究院股份公司,云南 昆明 650051)

还原炉生产多晶硅是一个工艺控制复杂的过程,反应原料、硅芯洁净度、还原炉置换、还原炉内温度和进料控制以及停炉是否倒棒,都对多晶硅产品质量产生很大的影响。通过三氯氢硅氢还原生产工艺和操作经验,对还原内多晶硅产品质量的影响因素进行分析,并提出关键控制措施。

1 三氯氢硅氢还原原理

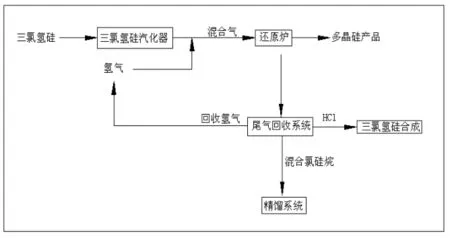

经精馏塔提纯的三氯氢硅,送入还原工序汽化器,经过汽化和进一步加热后的三氯氢硅与尾气回收系统回收的氢气按照一定的比例混合,进入还原炉内[1]。混合气体在表面温度达到1050~1150℃的硅芯载体上进行气相沉积反应,在硅棒不断长粗的同时生成四氯化硅、二氯二氢硅、氯化氢等气体,汇同未反应完的三氯氢硅和氢气一起经过冷却后进入尾气回收系统。见图1。

2 还原炉内产品质量影响原因分析

经过生产工艺和实践表明,影响多晶硅产品质量的主要因素有以下几点。

2.1 硅芯氧化

图1 三氯氢硅还原流程图

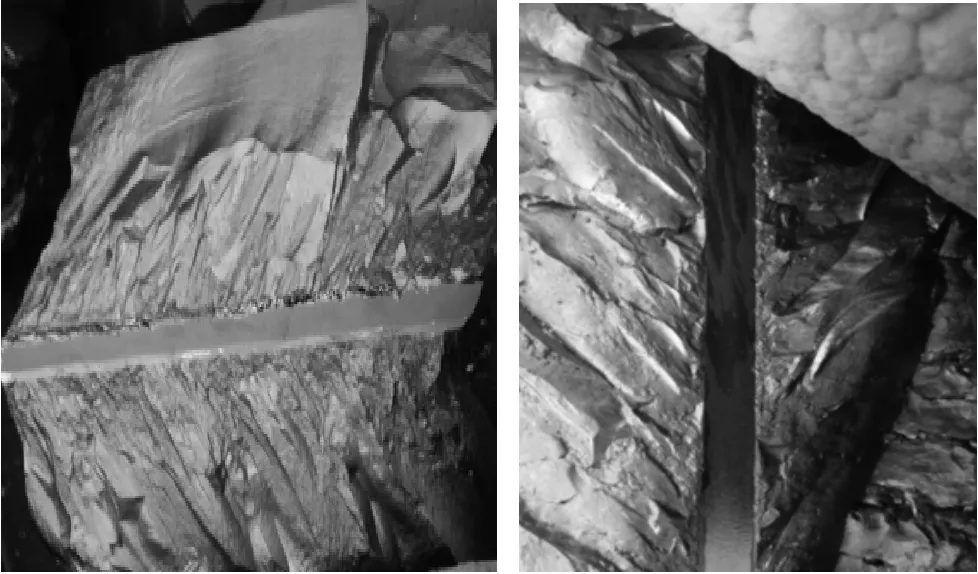

还原炉内硅芯被氧化,即硅芯与还原炉残留的氧或水进行反应,使在破碎硅棒后,硅芯表面呈现灰色或彩色,被称为“硅芯夹层”。一旦硅芯被氧化,多晶硅产品将被判定为不合格品。见图2。

图2 硅芯氧化

在生产过程中,造成硅芯氧化的主要原因有以下几个方面:

1)硅芯本身未清洗干净。切割硅芯经过酸洗后用超纯水清洗,硅芯表面的酸渍未被清洗干净;硅芯经过清洗后,保存不当或长时间暴露在空气中,导致硅芯表面形成氧化膜。

2)还原炉空气和水分未置换彻底。生产多晶硅常用的钟罩式反应器一般在每个生产周期都需要清洗,然而钟罩上附有的管道、视窗等部位存在干燥死角,不容易被彻底干燥,残留的水分带入还原炉,导致硅芯被氧化。

3) 还原炉用石墨夹头、磁环干燥不彻底。石墨夹头和磁环是还原炉内必须的易耗品,在生产过程中,还原炉内的易耗品如不干燥彻底也会给还原炉内带入水分和养分,造成硅芯氧化。

4)进料温度偏低。研究标明,还原炉内温度降低时,硅的氧化反应加剧,从而出现氧化夹层。[2]当还原炉进料温度偏低,或进料量流量控制不稳定导致还原炉内温度明显降低,进而导致硅芯被氧化。

2.2 爆米花

多晶硅爆米花是还原生产过程中常见的质量问题。爆米花硅料中存在大的孔洞和空隙,里面包含大量的杂质,由于孔洞的存在不能使用强酸对硅料进行清洗。因此爆米花硅料很大程度降低多晶硅产品的质量等级。见图3。

图3 爆米花料生成部位

爆米花形成的部位多在硅棒的中上部和远离钟罩表面的一侧,因此爆米花多在还原炉内高温区域和物料不均匀区域产生。其形成的主要原因是还原炉内温度场和气场分布不均匀导致硅棒表面不同部位的沉积速度不同,形成孔洞的部位物料得不到更新导致温度过高,沉积速度降低,以至于形成严重爆米花料。见图4。

图4 严重爆米花料

2.3 停炉倒棒

多晶硅产品中的金属杂质含量是横梁多晶硅产品质量等级的关键因素,然而多晶硅还原反应器材质大都为金属材质,含有如铁、铜、铝、银、铬等大量金属杂质。当还原炉倒棒,产品硅棒将被大量的金属杂质污染,将影响多晶硅产品在下游产业中的有效利用。见图5。

图5 还原炉倒棒

在炉内硅棒长至预期时间进行停炉过程中,操作温度的控制对此时硅棒的裂纹和倒棒也有重要的影响。在停炉过程中,在此降温过程中,通常包括降低电流和通过氢气冷却吹扫这两个步骤,应该使得还原炉进料减小程度、电流下降以及硅棒温度下降统一匹配,否则将使得硅棒冷却过程中的热应力大于其临界热应力并最终导致硅棒裂纹和倒塌现象。特别是横梁搭接的硅棒顶部较易发生这种现象,对还原炉设备和生产的连续性造成破坏。

3 提高产品质量关键控制措施

3.1 减少硅芯氧化

针对多晶硅还原炉内可能带入水分和氧分的途径,通过生产实践,主要可以通过以下几个方面解决:

1) 还原安装硅芯要经过彻底清洗和干燥,并用包装袋真空或氮封包装储存,同时避免和空气长时间接触。

2)保证还原炉钟罩能彻底干燥,使用热氮、蒸汽或高温水加热钟罩,是钟罩内的干燥死角内的水分能彻底的挥发。

3)还原炉能置换彻底,氮气置换空气的过程中要保证露点低于-50℃,氮中氧含量小于0.1%,氢气置换氮气时保证氢中氮含量小于0.1%。

4)将还原炉用石墨夹头经过高温煅烧,出去其中的水分和灰分,将还原炉用磁环用烘烤炉进行高温烘烤,彻底干燥表面的水分。

5)还原炉进料过程中,保证进料温度在90~110℃,同时进料过程要缓慢,避免进料速度过快导致炉内温度骤降。

3.2 减少硅棒爆米花比例

通过还原炉内形成爆米花的原因,改善还原炉内的温度分布和气流分布均匀性,能有效减少还原炉爆米花比例,见图6。有效的措施主要有:

1)调整还原炉进料喷嘴的直径和进气速度,即调整硅棒表面气流速度和气体成分更新速度。

2) 调整还原炉进料配比(H2/三氯氢硅质量比),利用氢气低密度,高热传导率的物理特性,改善硅棒表面的温度均匀性。

图6 硅棒上部无明显爆米花

通过生产实践可知,以上两个途径可以降低硅棒爆米花的比例,但同时也降低了硅棒的沉积速度,降低三氯氢硅的一次转化率,且增加还原电耗。因此,在实际生产经营过程中,要综合平衡产品质量和生产成本的关系,实现综合成本和利润最大化。

3.3 降低还原停炉倒棒率

还原炉停炉过程是一个降电流、降物料的过程,同时也是硅棒释放热量缓慢降温的过程。不同的工艺条件会生产不同表观质量的多晶硅产品。对爆米花比例较多的产品,硅棒内部存在很多的间隙和孔洞。在降温过程中,硅棒内部的热量能较快的释放出来。对致密程度比较高的硅棒,硅棒存在较大的应力,硅棒内部的热量不容易释放。在停炉降温过程中,要时刻关注炉内温度均匀缓慢下降,避免应力释放过快导致硅棒裂纹甚至倒棒。生产实践表明,停炉温度和电流随时间曲线能有效降低还原炉停炉倒棒。见图7。

图7 停炉过程中电流与温度趋势示意图

4 结论

严格控制硅芯质量和还原炉的干燥和置换质量,能有效控制硅芯氧化的现象;有效的改善还原炉内温度和气流的均匀性,能减少硅棒爆米花的比例;严格还原炉停炉的温度和电流的匹配,能很大程度减少停炉倒棒。另外,不断加强洁净管理和工艺管理,不断提高员工的操作技能和经验,就能很大程度提高多晶硅产品质量,有效降低多晶硅生产成本。