循环水系统漏油在线监测仪的设计与实现

蒋 骏,罗益民,王 贺

(南京工业大学电气工程与控制科学学院,江苏南京 211816)

0 引言

为了节约用水,在我国循环冷却水逐渐成为工业用水的主流[1]。在石化企业的循环水处理中,由于换热器自身的热应力作用、密封技术、操作不当等原因,往往会使换热器出现裂纹、穿孔等现象,使循环水系统中出现物料泄漏情况,以致于循环水中含有大量难降解的有机物,对换热器造成腐蚀、穿孔。物料泄漏直接导致了循环水水质恶化,在管道内形成阻垢、污泥、腐蚀等现象[2-3]。特别是在炼油装置中油料的泄漏不仅增加了水处理费用,影响了换热器的换热效果,还给生产过程带来安全隐患[4]。

换热器油料一旦发生泄漏,通常是采取人工排查的方法寻找泄漏点,花费大量的时间,存在滞后性,严重地影响了正常生产[5-6]。常春芝[7]提出了采用电磁短波吸收原理测定循环水含油量的方法,此方法受现场温度影响较大,精度不高[8-10]。为了解决前面研究中存在的不足,根据水和油的电导率不同,提出一种新型的水中油分析方法——双电导率法。基于此方法研制出水中油在线监测仪,实现了实时在线监测,且测量精度高、抗干扰能力强。

1 水中油检测方案的设计

1.1 电导分析法原理

根据循环水的水质变化程度来反映换热器的油料泄漏情况。电导分析法是分析水质的一个重要方法,利用电解质溶液的导电性,当溶液中离子浓度发生变化时,其导电能力也随之改变[11]。当水和油料两介质进行热交换时,一旦发生了油料介质泄漏,出水口的电导率必然会发生变化。为了克服其他因素的干扰,就必须在换热器出口处设计一个油水分离装置。由于油和水的导电率不同,分别通过测量装置的底部循环水与顶部含油循环水的电导率,将这两路电导的差值作为油料泄漏的依据,进而找出差值电导率与泄漏油料浓度之间的关系。

1.2 油水分离装置的设计

油水分离装置是负责将循环水系统的水采集到一个容器内,进行底部循环水和顶部含油循环水的检测。油水分离装置的设计是本仪器的关键,如图1所示,主管道中的循环水和换热器进行热交换后,在换热器的出口处引出旁路管道与油水分离装置相连。电导电极采用316不锈钢,全部没入循环水中。本装置采用双电导电极测量水样采集装置中两处不同的电导率,通过两者的差判断换热器油料泄漏情况。

1—主管道;2—换热器;3—旁路管道;4、11—电动调节阀;5—电磁流量计;6、7—两路电导电极;8—监测仪;9—油水分离采集容器;10—采样器底座图1 油水分离装置

设采集装置底部循环水的电导率为σ1,装置顶部含油循环水的电导率为σ2,电导率差值为θ。经试验测试得出当θ>5%σ1时,说明循环水系统中发生泄漏,当θ越大时,泄漏情况越严重。其中电导率差值的设定范围可以根据现场重新设置。

2 在线监测仪设计方案

2.1 硬件系统的总体设计方案

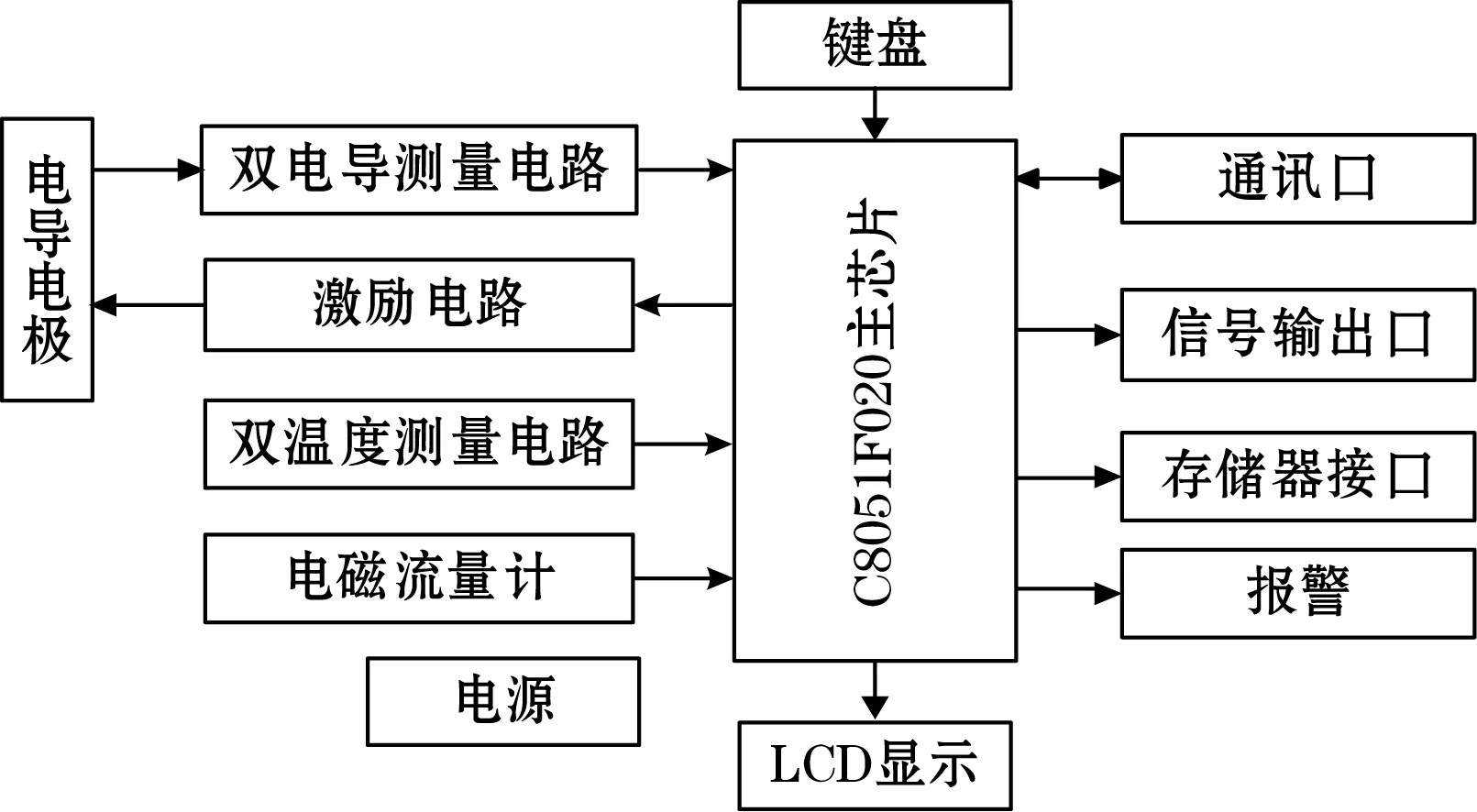

在线监测仪硬件系统包括:双电导信号检测电路、双温度电路、流量传感器、报警电路、4~20 mA输出电路、键盘和显示电路、通讯电路等。其中双电导检测信号的电路最为重要,可以细分为激励源发生电路和电导接收信号调理电路2大部分。考虑硬件系统总体设计,C8051F020完全符合本设计的要求。硬件系统框图如图2所示。

图2 硬件框图

2.2 主控制单元

在激励源发生电路设计中,选用LM1458作为电压跟随器,它是通用双运算放大器,能起到缓冲器的作用。水中油在线监测系统中,采用双电导电极作为传感器来采集信号,就会有两路测量电路,由于两路电路测量原理相同,因此下面给出一路电导的测量电路图,如图3所示。

图3 电导信号调理电路

本文传感器采用三线制接法接入电路。采用惠斯登电桥的方法测电阻,并设计出测温电路图。设电桥输出电压为U0,则由电桥原理可推出:

(1)

将电桥电路的输出电压接入AD624仪表放大器,选择合适的电压增益,进行电压信号放大送入ADC2中,可以得出外接的铂电阻的电阻值与电压之间的关系,最终可以计算出此时对应的温度。报警选用NPN型9013晶体管[12]。

3 系统软件设计

软件系统设计采用Keil5作为开发坏境,它功能强大,能快速生成目标代码,可以在线调试、仿真、下载等。监测仪的软件程序主要包括初始化子程序、双电导采样子程序、双温度采样子程序、水流量采样子程序、数据处理子程序、显示子程序、键扫描程序、报警程序、通讯子程序等。

系统软件的主要工作流程为:开机上电后,首先对各个子程序进行初始化设置;然后系统根据运行状态进入相应的状态处理程序;接着A/D采样取得双电导、双温度、水流量的值,并对这些信号进行数字滤波、温度补偿的处理、水流量控制算法的处理后,将这些信号送给D/A输出;接着进入按键扫描判断是否有键按下,若有则进入按键子程序;最后查询通讯口看是否有通讯要求,若有则调用通讯子程序进行数据传送,否则返回到系统初始化处。

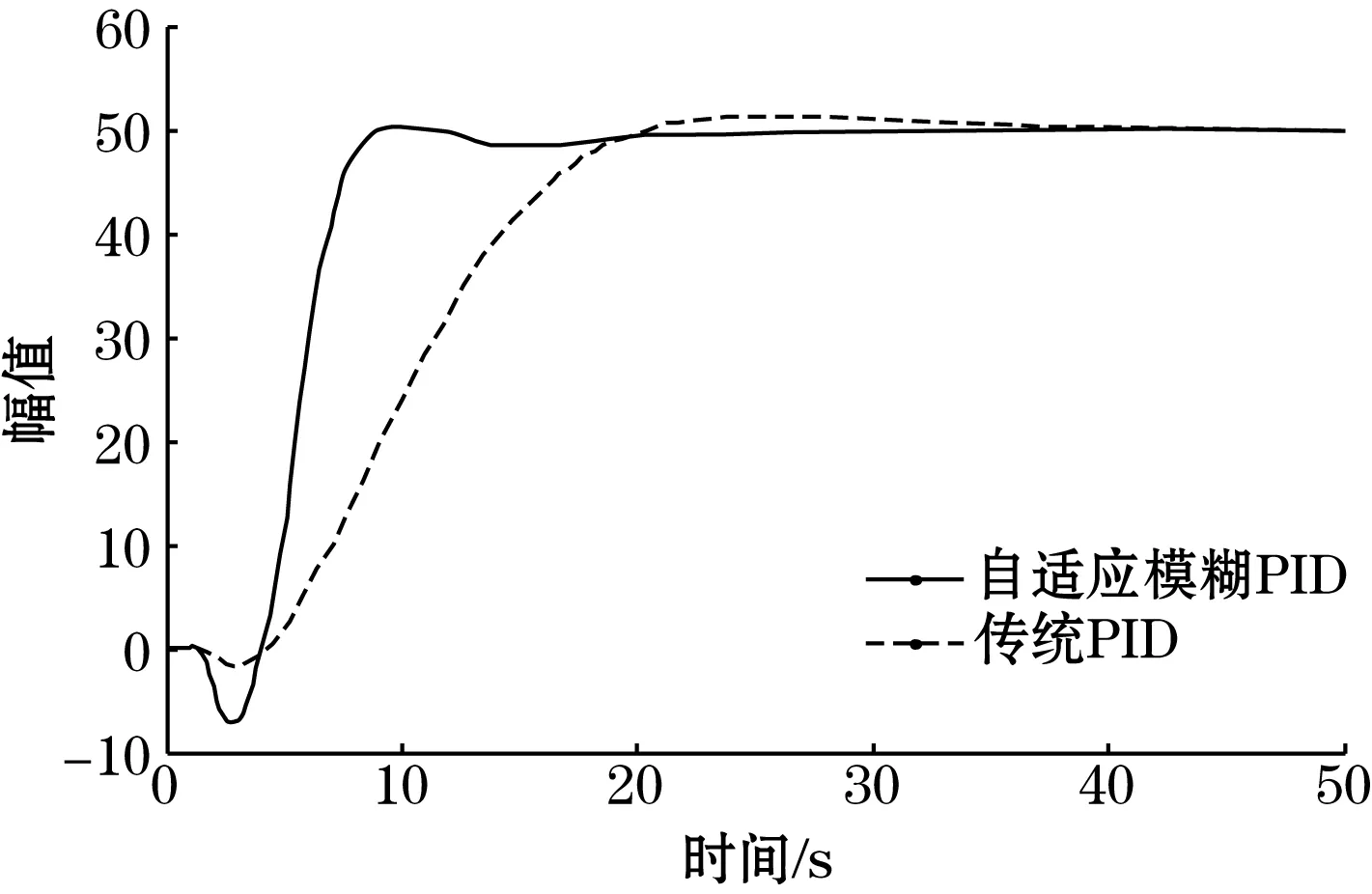

3.1 电导测量与温度补偿

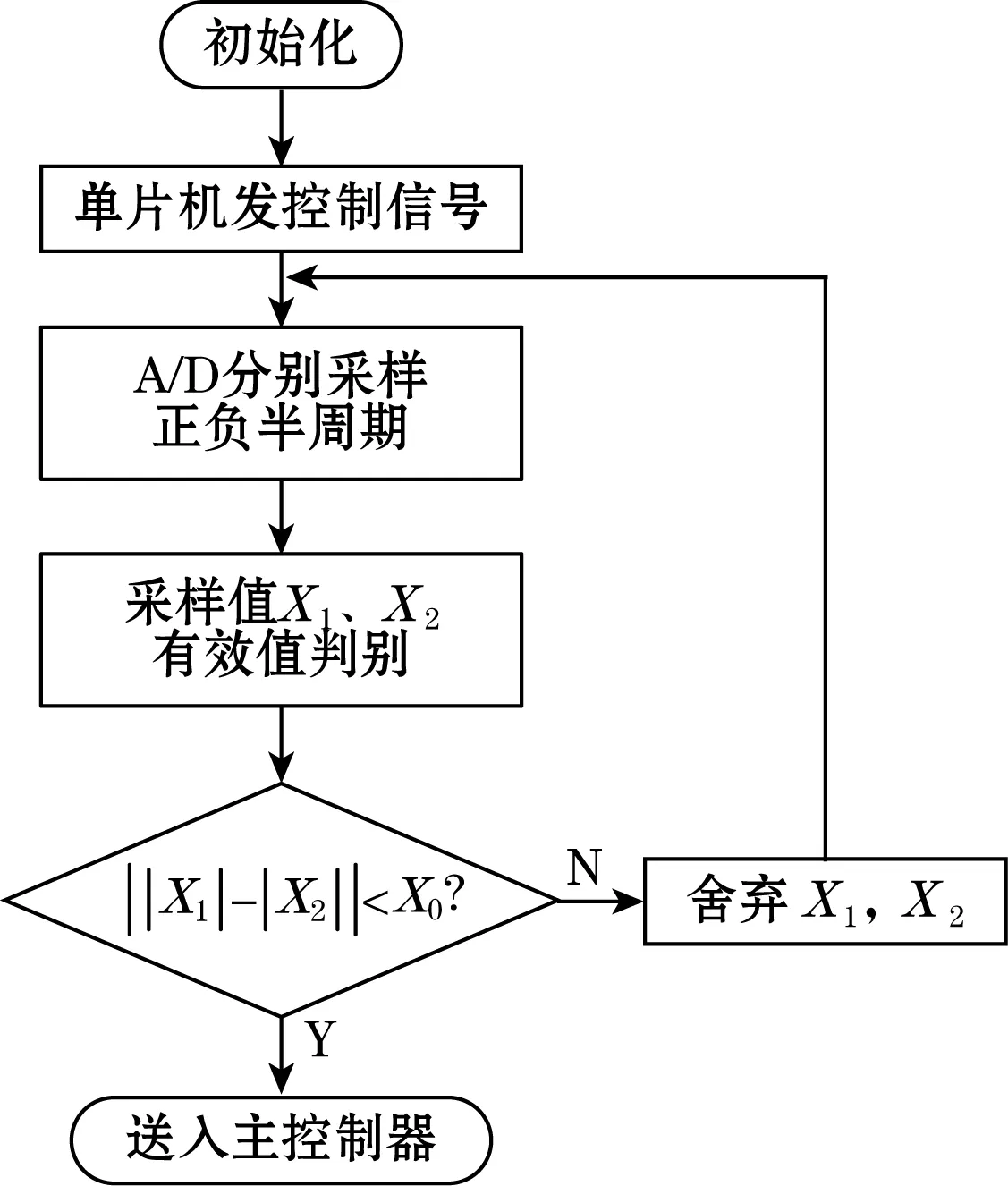

由于电导测量的关键是消除极化效应误差和减小电容效应误差,以此来提高测量精度。在用双极性脉冲测量电导时,在脉冲开始阶段有个尖峰,信号不稳,通过中央处理器(CPU)发出控制信号控制采样点在脉冲稳定后的平坦部位采样。为了判断采样点有效,没有受到干扰或发生错误,将正、负半周期采样的2次值X1,X2作个比较,设定一个合适的比较值X0(X0为某一设定的造成误差的最大电压值),如果两次测量值之差‖x1|-|x2‖ 图4 采样流程图 CPU采集到的是电压信号,通过计算可以得出外接铂电阻的阻值。其值经过软硬件滤波处理后,直接通过Pt100的电阻-温度关系曲线转换,占用控制器内存且精度不高。为了克服这一问题,本文采用查表和线性插值法解决[13]。其公式如下: (2) 式中:2代表将0~150 ℃的温度每隔2 ℃划分区间;Ra和Rb是区间端点;ta为Ra所对应的温度;tx为电路所测的电阻值Rx对应的温度。 本文所研究的水中油在线监测仪,由于A/D采集的电导、温度信号会受环境、电路噪声、电磁波等因素干扰导致测量值的误差变大,因此需要在软件上对信号进行数字滤波,使采集到的数据更加准确,再将其送到显示端口。 改进后的数字滤波算法主要是集合了滑动平均值滤波与防脉冲干扰平均滤波两种滤波方法的优点,尽可能地实现精确的滤波效果。其主要工作流程是:先采用滑动平均值法将N个采样数据当作一个队列,以便能够实时输出;当队列满后,每次进来一个新数据的同时也会丢弃一个最“老”的数据,使得整个队列始终保持固定的长度,在每进来一个数据之后判断这个数据是否为最大值或最小值,在进行滤波算法的时候首先去除这两个干扰值,然后剩下的数据采用算术平均法和中值滤波算法复合滤波,通过计算后就能输出一个经过滤波后的数据。 通过上面的流程可知,改进算法的公式为 (3) 式中:yi为在已建好的队列中经过从大到小排序的采样值;y1为最大值;yN为最小值;y为去除y1和yN后的平均值即为滤波后的采样值。 通过上面的描述可以编程该算法的伪代码,采用该算法后滤波前后对比图如图5所示。 图5 滤波前后对比图 由图5可以明显看出滤波后的信号的波形变得比较平稳,忽高忽低的干扰信号明显的被过滤掉了,使得采样值更加接近真实值,达到了系统对电导、温度信号进行采集的要求。 采用水中油在线监测仪监测炼油厂的换热器时,当旁路管道里的循环水要进入采集容器时,需要调节水流量。若采用人工调节的方法,耗时长且效果不好。因此采用模糊自适应PID控制水流量,能够使水流量在较短的时间内稳定在设定值。较常规的PID而言,该控制算法能够自整定PID参数,且能够在较短的时间内使水流量稳定。 模糊自适应PID在参数kp、ki、kd与偏差e和偏差变化率ec间建立起在线自整定的函数关系,而且这种关系是根据人的经验智能建立起来的,使系统在不同运行状态下能对常规PID控制器参数不断地修改和调整。模糊自适应PID控制器的结构如图6所示。 图6 模糊自适应PID控制器的结构 由结构框图可知,偏差e和偏差变化率ec作为模糊控制的输入信号,经过模糊化后得到模糊控制量E和EC;E和EC通过模糊推理得到PID自整定参数修改值Δkp、Δki、Δkd;X为水流量测量值,Y为水流量的反馈值。整个系统在运行中不断检测e和ec,依照一定的原理对PID的kp、ki和kd进行修改,以满足不同e和ec对控制参数的不同要求,从而使被控对象有良好的性能。 模糊集合通过隶属度函数将其中的元素映射到[0,1],隶属度函数取值从{0,1}集合扩大到[0,1]区间,与连续值逻辑相对应。设计中输入信号E、EC和输出信号Δkp、Δki、 Δkd的模糊子集个数都为7,即{NB,NM,NS,ZO,PS,PM,PB},分别代表{负大,负中,负小,零,正小,正中,正大}。隶属度函数均采用了等腰三角形型函数。由于E、EC的论域范围选择{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。Δkp、Δki、Δkd的论域范围也选择{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。模糊PID控制使得PID的3个参数随着E和EC的变化而自动调整。因此,首先应当确定参数之间的变化原则。根据实际经验可制定出规则。按照规则,就可以得到输入输出变量之间的参数调整Δkp、Δki、Δkd的模糊规则库。 3.3.1 去模糊化 模糊控制规则表建立好后,采用重心法进行反模糊化,将模糊量转化为精确量。 (4) (5) 其中∧表示取最小值,∨表示最大值。 最终得到输出的控制量: (6) 通过上式就可以得到模糊控制查询表。 当系统运行时,根据检测到的E、EC,通过查表就可以得到Δkp、Δki、Δkd,实现对PID参数的实时调整,其工作流程图如图7所示。 图7 模糊自适应PID流程图 3.3.2 控制系统的仿真 对于水流量仿真模型可以近似用纯滞后环节和一阶惯性环节表示,其模型可表示如下: (7) 采用幅频特性曲线的方法以及现场的数据分析来估算传递函数的K、τ、T。最终确定K=24,τ=3 s,T=8.23 s。通过Simulink工具建立PID和模糊自适应PID的仿真结构模型,仿真如图8所示。 图8 模糊PID仿真结果 由图8可以看出,采用传统PID控制效果不理想,系统响应速度慢,调节时间长,需要在40 s才能达到设定值,动态和稳态性能比较差。而采用模糊自适应PID,可以实时在线调整kp、ki、kd3个参数,只需22 s在较短的时间内使水流量稳定在设定值。该算法响应曲线超调量小、过渡时间短、调节品质高,并使系统动态性能和控制精度得到了较大的改善。 上位机选用WINCC,能够满足用户的要求。本监测仪有两种通讯方式:GPRS通讯、RS485+Modbus通讯,使得仪表更加智能。GPRS通讯采用MG323,具有短信和GPRS数据通讯等功能,实现无线通讯。RS485+Modbus的有线传输更稳定。WINCC内部集成OPC的驱动,其支持Modbus协议,可以很方便与仪表、DCS等控制器进行通讯,实现数据交换。本文采用工业控制系统中使用最多的OPC服务器。 在完成水中油在线监测仪的设计后,为保证监测仪能够正常工作,采用电阻测量法[14]对其进行校正,得出校正公式,从而提高测量的精度。采用MATLAB软件实现实际电导值与测量值的最小二乘拟合,拟合曲线如图9所示。 图9 曲线拟合图 拟合后的公式为 y=1.002 3x+4.886 9 (8) 式中:x为测量电导值;y为经拟合后的校正值。 采用式(8)重新计算电导的测量值,比较可知,校正后的电导值更接近于实际电导值,提高了测量的精度。根据各现场的要求可以修改设定报警值,给工作人员带来了方便。 针对现有的换热器油料泄漏的检测方法不足,提出一种新型的换热器油料泄漏的检测方法——双电导率法。通过改进的数字滤波和模糊自适应PID等算法克服了干扰提高了测量精度。为了使监测仪能够实现在线监测,开发了上位机监控系统,满足了自动监控和远距离传输的需求,当循环水中油料达到一定浓度时即可报警,提醒工作人员及时维修换热管以及对受污染的循环水进行处理,提高了换热器的使用寿命和循环水的利用率。

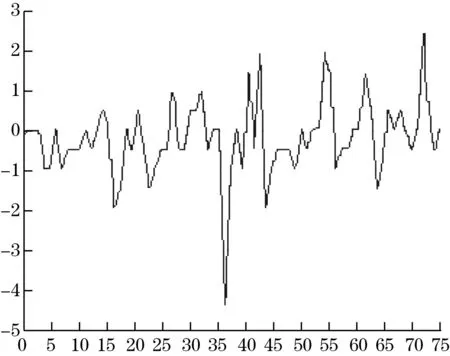

3.2 改进的数字滤波算法

3.3 模糊自适应PID控制器设计

4 上位机与系统校正

5 结束语