陶瓷膜在盐水精制技术改造中的应用

蒲荣辉,蔡玉兵

(1.攀枝花钢企欣宇化工有限公司 四川 攀枝花 617064;2.江苏久吾高科技股份有限公司 江苏 南京 211808)

攀枝花钢企欣宇化工有限公司(以下简称“欣宇化工”)从2018年10月进行陶瓷膜改造项目,2019年1月完成陶瓷膜的安装和调试。经过7个月的运行,盐水精制陶瓷膜系统运行稳定,盐水品质优于指标要求,为延长树脂塔的再生周期和膜极距电解槽的平稳运行提供了有力保障。

1 取消预处理器

进陶瓷膜前设有粗过滤器,用于过滤较大的机械杂质;由于粗盐水中机械杂质较多,直接取消预处理器,易导致粗过滤器堵塞和破损。为了实现取消预处理器后,系统的平稳运行,增加过滤装置替代预处理器。

(1)在化盐池出口制作屉式过滤网形成第1道拦截。屉式过滤网采用钛菱形拉网(1 mm×3 mm)铺底和上铺设20目尼龙网;因面积较大、菱形朝向盐水流动方向和水平放置,过滤网不易堵塞;采用人工清除杂物。

(2)在加压泵出口进后反应槽前,制作预过滤器形成第2道拦截。预过滤器采用封闭结构,用钛管制作骨架,在骨架上面包扎1.0 mm厚、孔径Φ1.0~1.2 mm的钛冲网;预过滤器2台并列运行和自动反冲洗。

(3)进陶瓷膜前,由厂家提供的粗过滤器形成第3道拦截。粗过滤器采用孔径Φ1.0~1.2 mm的钛冲网,2台并列运行和自动返冲洗。

(4)粗过滤器后,陶瓷膜装置采用TA2和CPVC材质的管道,避免因管道腐蚀或脱落而引入新的杂质。

采用“屉式过滤网+预过滤器+粗过滤器”相组合的分步过滤法,不仅降低了粗过滤器的负荷,使其不容易堵塞;也很好的解决了取消预处理器后,机械杂质的分离问题。

2 完善精制反应

陶瓷膜盐水精制采用一步精密过滤,即在折流槽同时添加精制剂(NaOH、Na2CO3和 NaClO),精制反应后的粗盐水利用陶瓷膜孔径一步过滤后得到精盐水。各离子杂质通过精制反应转换成颗粒是否彻底,决定了过滤后的精制盐水中残留离子浓度的多少。精制反应和颗粒生成过程 (特别是Ca2+的除去)较复杂,受各种工艺操作条件限制。

2.1 控制指标

OH-与Mg2+反应迅速,生成难溶性的Mg(OH)2胶状絮凝物,NaOH过量0.1 g/L时,就能使Mg2+小于1.0 mg/L[1]。

根据溶度积,Ca2+的溶解量要远大于Mg2+,Ca2+的除去条件较Mg2+更复杂。

过Na2CO3量达到5 g/L时,在反应初期,迅速生成CaCO3晶核,当CaCO3晶核达到一定浓度后,过饱和的CaCO3进入晶体生长步骤,然后进入晶簇团聚过程;当Na2CO3浓度上升到0.8 g/L后,再过多的Na2CO3对Ca2+下降效果不明显。在反应后期,需要更长的时间完成晶体生长和晶簇团聚,才能进一步降低残留 Ca2+的浓度[2]。

粗盐水pH值小于9时,因H+离子增多,CaCO3的溶解量增大;随着pH值升高,Ca2+浓度迅速下降并趋于平衡,并与pH值在1.0~11.0时,Ca2+浓度下降速度相当[2]。

温度对盐水中残留钙的浓度影响较小,但是,温度对碳酸钙沉淀形貌有着重要影响。在60℃下得到的碳酸钙主要呈现出团簇状的形态,颗粒粒径约10 μm,有利于陶瓷膜的过滤[3]。

根据实际数据统计表明,在满足过碱量的情况下,钙镁不一定合格,因此,精制反应的条件不仅要保证过碱量,还应关注化盐水质量、粗盐水pH值、盐水温度、反应时间、混合搅拌和稳定流量等情况。

欣宇化工采用精制工业盐,精制反应的控制指标为:过 Na2CO3量 0.6~0.8g/L,过 NaOH 量 0.1~0.4g/L,pH 值 10.0~10.5,化盐温度 60~65℃。

2.2 稳定化盐用水的质量

由于一次盐水配水桶的化盐水来源较多,其含盐量、pH值、温度和流量各不相同,导致进化盐池的化盐水组成变化较大;在间断投盐时,粗盐水中钙镁含量变化也大。这些都给精制反应造成波动,为了从源头稳定操作调节,采取了如下措施。

(1)化盐水pH值的预调节。化盐用水的pH值对精制反应影响较大,在化盐池给料泵进口增加NaOH变频计量泵,利用换热器出口pH值变送器,控制计量泵电机转速,稳定进池的化盐水pH值在10.0~10.5。

(2)化盐水温度自动调节。安装蒸汽自动调节阀,利用换热器出口管线的温度变送器,控制蒸汽调节阀的开度,精制反应的温度控制在60~65℃。

(3)对化盐水的来源进行了梳理。清除用循环水作为盐泥压滤机冲洗水和补充水(循环水中阻垢剂会抑制精制反应);同时,要求配水桶需要补充生产水时,采用缓慢添加方式,避免过量加入对化盐的影响。

2.3 反应时间

精制反应时间是陶瓷膜改造过程中,容易忽略的事情。一步精制中,Mg(OH)2胶体的存在会包裹CaCO3晶体使体系离子迁移减慢,使晶体生长受阻;陶瓷膜反冲周期较短会导致化盐流量的波动,这些都需要更长的反应时间才能使Ca2+去除更彻底。原凯膜工艺设计反应时间45~60 min,但根据实际运行表明,要使Ca2++Mg2+≤1.0 mg/L还需要更长的时间。

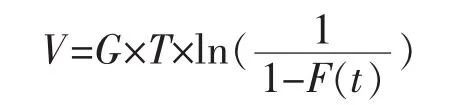

液体在反应桶内的流动状况较复杂,停留时间各不相同,无法简单用容器体积/流量计算液体的停留时间,经验公式为[4]:

式中:V为反应器的容积m3;

G为盐水的流量,m3/h;

T为盐水的停留时间,h;

F(t)为停留时间停留量,%。

为了延长反应时间,采取了如下措施。

(1)将碳酸钠的加入点从进后反槽移到前反应池前的折流槽,由于折流槽较深,为避免加入液面上无法充分混合,将加入管插入液面下,并制作分布管。

(2)开启前反应池加压泵的回流管线,回流约10%的盐水回到前反应池进口。一方面增加反应前期的CaCO3晶核,有利于晶核达到饱和浓度促进晶体生长;另一方面通过回流、搅拌,使精制剂和粗盐水在反应初期阶段就充分混合。

(3)增加1个相同规格的后反应槽,3台后反应槽串连运行。粗盐水经过1个前反应池和3个后反应槽后(均带搅拌),反应时间接近90 min,很好的满足了残留Ca2+去除的时间问题。

2.4 自动控制的应用

原工艺精制反应调节以手动为主,为了稳定精制反应,改为自动操作。

(1)精制剂的自动添加。在出化盐池后的折流槽,通过电磁流量计和自动调节阀,分别实现NaOH、Na2CO3和NaClO的自动添加,避免了手动操作不准确和管道堵塞出现的流量减少和断流。在加压泵出口增加pH值检测计用于检测精制反应的pH值。

(2)液位的自动控制。通过变频泵和液位变送器,分别实现前反应池和中间槽的液位稳定,并在加压泵出口增加了电磁流量计,从而稳定化盐流量。

通过上述改进,保证精制反应所需的化盐水质量、粗盐水pH值、盐水温度、反应时间、混合搅拌和稳定流量的工艺条件,使精制反应更彻底,为发挥陶瓷膜精密过滤优势提供了基础。

3 稳定陶瓷膜通量

稳定陶瓷膜通量是陶瓷膜过滤工艺中重要的设计和操作原则,为了使改造达到预期目标,从设计选型和操作控制方面稳定陶瓷膜的通量。

(1)选择平均孔径50 nm的陶瓷膜,远小于精制反应生成的300 nm颗粒,可以减少杂质在膜孔内堵塞。适当增加膜管过滤面积,具有更大的操作弹性,可以适应工业盐含镁高、盐水温度低和设备维修等情况下的精盐水流量需求。

(2)采用错流过滤工艺。过滤运行时,水流在膜表面产生两个分力,一种是垂直于膜面的法向力,即过滤压力;另一种是平行于膜面的切向力,把膜面上滞留的颗粒带走,从而使污染层保持在一个较薄的水平。

过滤压力是通过膜给料变频泵维持陶瓷膜进口压力来实现,一般控制在0.25~0.35 MPa。切向力是通过膜循环泵维持循环量即膜面流速来实现,陶瓷膜的膜面流速一般控制在1.8~3.0 m/s。

(3)膜面保护。采用粗过滤器过滤大于Φ1 mm的机械杂质,每组陶瓷膜进口端采用端面垫片,工艺中添加10%次氯酸钠对有机物进行分解等措施,对膜面进行保护。

(4)陶瓷膜再生。为了清除膜管表面和膜孔内的细小杂质,陶瓷膜采用物理反冲洗和化学清洗,恢复陶瓷膜通量。物理反冲周期为20~30 min,反冲时间为5~10 s,各级反冲时反冲罐液位下降约10%,反冲压力0.5 MPa,反冲压差0.2 MPa。化学清洗周期20~30 d,采用10%~15%的盐酸大流量循环清洗约2 h。

(5)控制固液比。在循环侧通过调节阀连续排出一部分浓缩盐水,以维持陶瓷膜的含固量为30%~40%。固液比过低,增加盐泥板框压滤机的负荷,固液比过高,影响精盐水流量,同时加剧陶瓷膜的磨损。

(6)控制温度。由于盐水的粘度随温度升高而降低,而粘度较小的液体过滤阻力较小,因此,通量就越大。同时,60℃得到的团簇状颗粒,使过滤通量在较长的时间内呈缓慢下降的趋势,而低温下生成的球形或立方形颗粒,使陶瓷膜通量在很短时间内剧烈下降[3]。陶瓷膜的过滤温度在55~60℃。

(7)关注各级压差,陶瓷膜各级进液和渗透液的压差,低于0.05 MPa为正常。

(8)避免气锤,在开停车过程中,避免气锤是操作中遵守的重要原则。

通过陶瓷膜通量的研究,加深了对陶瓷膜盐水精制工艺的认识,为陶瓷膜安装、稳定陶瓷膜运行和人员操作培训提供了保障。

4 陶瓷膜安装优化

为了保证陶瓷膜的过滤效果和稳定运行,结合现场实际,做了如下优化改进。

4.1 增加空气缓冲罐自动稳压装置

陶瓷膜反冲根据压缩空气给盐水加压来实现,而反冲压力过高会损坏陶瓷膜,过低又达不到反冲压差要求。该公司的压缩空气总管在600~800 kPa波动,为了稳定反冲压力,增加空气缓冲罐自动稳压装置,稳压装置工艺流程示意图见图1。

当缓冲罐压力低于490 kPa时,进口调节阀自动打开补气,当压力高于520 kPa时,出口调节阀自动打开泄压,从而保证反冲时的压力在490~520 kPa。

4.2 保证反冲液的盐水质量

空气缓冲罐、压缩空气管道和阀门,采用不锈钢材质;反冲罐、盐水管道和反冲罐到快开阀的进气、泄压管道,采用TA2材质,阀门采用衬氟蝶阀。

通过不同材质的选择,避免了管道和设备腐蚀带入铁锈等的杂质,通过反冲液进入精盐水系统的途径。

4.3 清除浊度仪误报

针对反冲过程中易出现报警,在反冲罐补液过程中,盐水会带入微小气饱,没有通过静置释放就进行反冲,液体中的气泡进入精盐水侧,导致浊度仪光线折射率降低,产生浊度仪误报警现象。

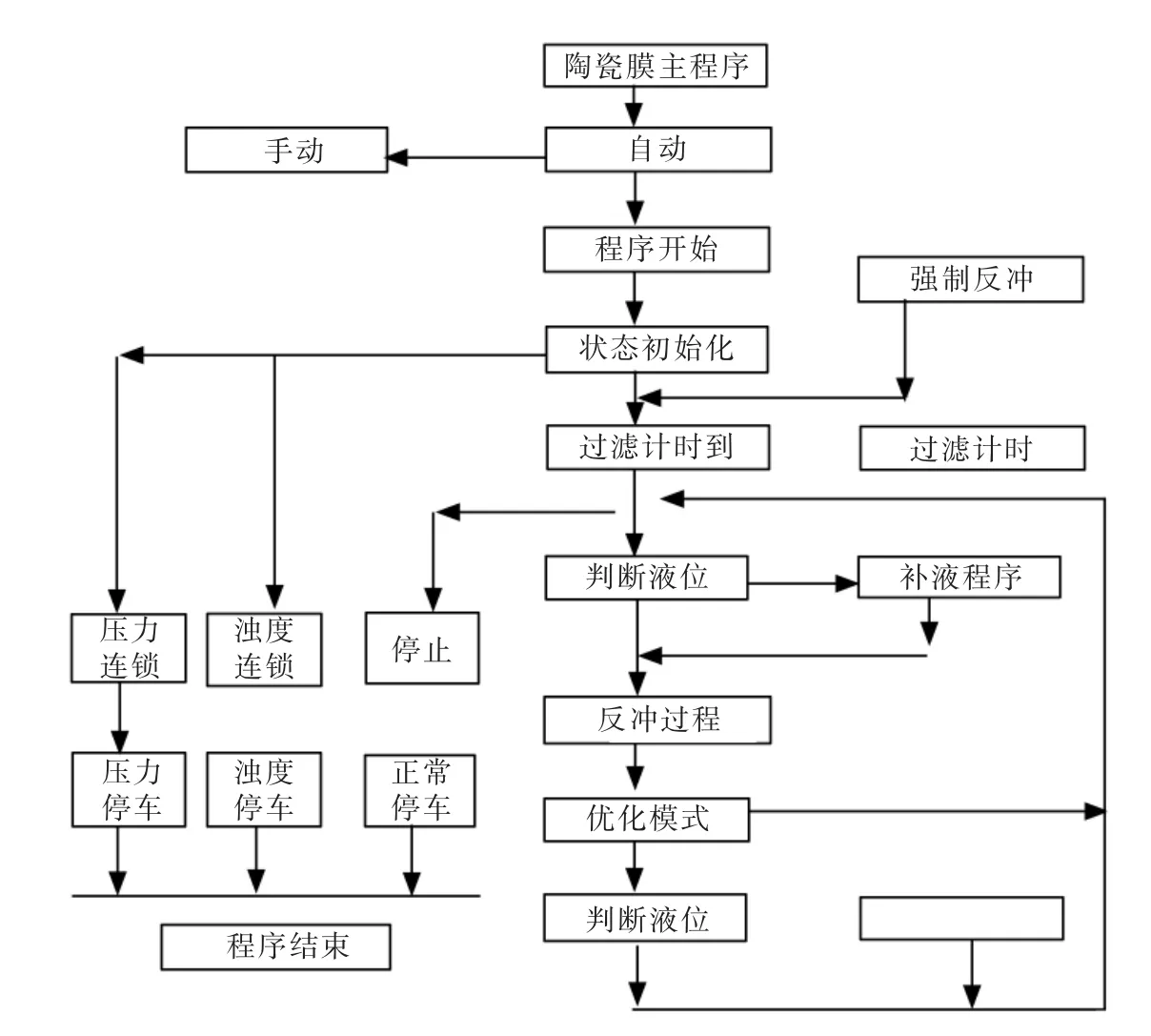

为了使盐水中的空气尽量释放,增加反冲结束后的优化模式,在过滤时间段进行补液和静置,优化后的陶瓷膜主程序示意框图见图2。

(2)在陶瓷膜分段反冲时,精盐水流量减半,后端因盐水惯性和高度差,靠近陶瓷膜侧盐水管道出现负压,导致流量不稳定,同时,负压使浊度仪出现断流,产生误报。

在陶瓷膜渗透液汇总管线的最高位置,安装破空管线,为了避免盐结晶堵塞管线,接纯水以滴状小量加入。

图2 优化后的陶瓷膜主程序示意框图

改造后,陶瓷膜反冲时,渗透液盐水中未出现气泡,管线出现负压,流量控制平稳,浊度仪投入联锁未出现误报。

4.4 现场配管方式的完善

(1)过滤精盐水后添加亚硫酸钠和盐酸采用自动调节,取消了折流槽混合,分别采用TA2管道混合器,亚硫酸钠安装了过滤装置,避免过滤后精盐水引起新的杂质。

(2)反冲快开阀安装位置尽量靠近渗透液管线,将陶瓷膜各级渗透侧观察视镜,由水平改为垂直安装,这样电磁流量计检测数据更稳定,观察视镜也不会出现盐结晶。

(3)延长反冲罐的泄压管道,将反冲罐泄压管道排放口安装在楼顶;同时,安装消音器,避免了反冲泄压时的声响。

(4)在陶瓷膜一级浓缩液侧、三级浓缩液侧和循环管线最高位置,增加排气管线,用于陶瓷膜酸洗和开停车过程中的排气操作,避免气锤。

(5)陶瓷膜管线的布局优化。在陶瓷膜设备和配管安装前,通过电脑软件模拟,对安全通道、操作平台、现场整洁方面进行了布局和配管,现场配管有序、操作方便。

4.5 控制系统构建

陶瓷膜是在原凯膜工艺基础上改造,为了利用原一次盐水DCS数据和提升操作自动化,盐水精制采用一套控制系统。因此,放弃了PLC现场控制,将陶瓷膜控制系统和其他新增加控制点全部进入DCS系统,在DCS系统上编写操作控制画面,在盐水岗位建立操作分站。同时,为了避免盐水岗位操作人员误操作其他工序,对其他工序画面进行屏蔽,但保留与各岗位的联动数据。这样有效利用了原DCS数据,中控和盐水均能实现操作,既保证了操作画面的连贯性,也方便接入该公司的数据采集系统。

5 结语

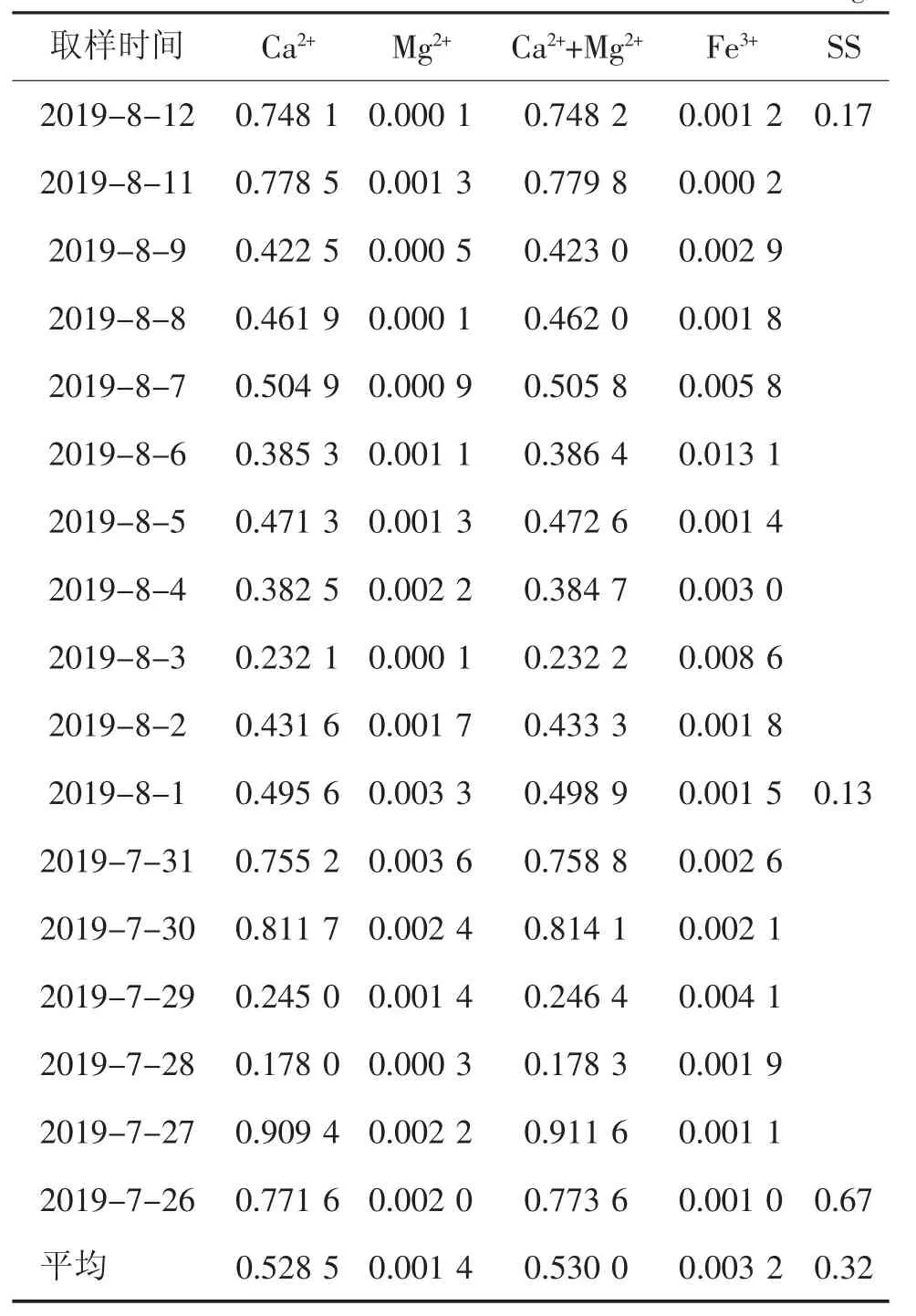

在盐水工序的技术改造过程中,不单涉及陶瓷膜过滤装置的安装,而是利用技术改造时机,对取消预处理器、精制反应过程和稳定陶瓷膜运行方面进行了优化探索,同步进行了盐水工序的自动化改造。通过技术改造,发挥了陶瓷膜高精密过滤的优势,实现了一次精制盐水指标Ca2++Mg2+≤1 mg/L、Fe3+≤0.1 mg/L、SS≤1 mg/L的目标,为延长树脂塔的再生周期和电解槽平稳运行提供了有力保障。陶瓷膜装置盐水ICP分析统计见表1

表1 陶瓷膜装置盐水ICP分析统计 mg/L