封闭空间内推进剂扩散的通风优化

詹 翔,崔村燕,周宵灯,辛腾达,韩向阳

(航天工程大学 a.研究生管理大队; b.航宇科学与技术系, 北京 101416)

在导弹与航天试验任务中液体推进剂被广泛使用,然而在推进剂生产、运输、储存和使用等过程中“跑、冒、滴、漏”现象时有发生,难以从根源上杜绝[1]。我国在航天领域使用的大型火箭所采用的液体推进剂主要是肼类燃料(偏二甲肼UDMH)和硝基氧化剂(四氧化二氮N2O4)。这些物质都具有很强的毒性、腐蚀性、吸湿性并且易燃、易爆、易挥发[2-3]。在推进剂转注、定期维护等操作过程中,工作人员思想松懈、工作疲劳、操作不过关或违规操作等原因,通常会导致泄漏事故的发生。由于推进剂在贮存过程中采取了一系列防护措施,发生大规模泄漏的可能性较小,容易出现的泄漏问题主要是渗漏或滴漏[4-5]。

渗漏或滴漏过程中,偏二甲肼主要以蒸气形式扩散,四氧化二氮则分解为二氧化氮扩散。当偏二甲肼与四氧化二氮同时泄漏到空间中时,除了推进剂各自的毒害危险,推进剂之间的化学反应还可能会导致推进剂蒸气爆炸[6]。当温度达到70 ℃以上,两种推进剂蒸气接触相遇会剧烈燃烧、爆炸[7]。推进剂反应一般分为冷反应阶段(该反应阶段默认反应温度在室温25 ℃左右)、热分解阶段、自燃反应阶段、高温反应阶段[8],当热分解反应开始进行时,化学反应会放出大量的热,使反应迅速加速到自燃阶段。本文重点研究推进剂蒸气的冷反应阶段,并认为当反应进行到热分解反应时,反应释放的热量会使爆炸发生,反应机理参考Ernesto C[9]通过实验研究给出的反应方程

(CH3)2NNH2+2NO2=

1/2CH3CH3NNNNCH3CH3+2HONO

(1)

四氧化二氮泄漏后释放出红棕色的N2O4和NO2混合蒸气,有关这些混合蒸气的毒性,多数资料将其视为同一成分,且四氧化二氮主要以二氧化氮的形式氧化肼类[10-12],所以,本文中将四氧化二氮蒸气按单一NO2进行计算[10-11]。

1 几何模型与泄漏工况

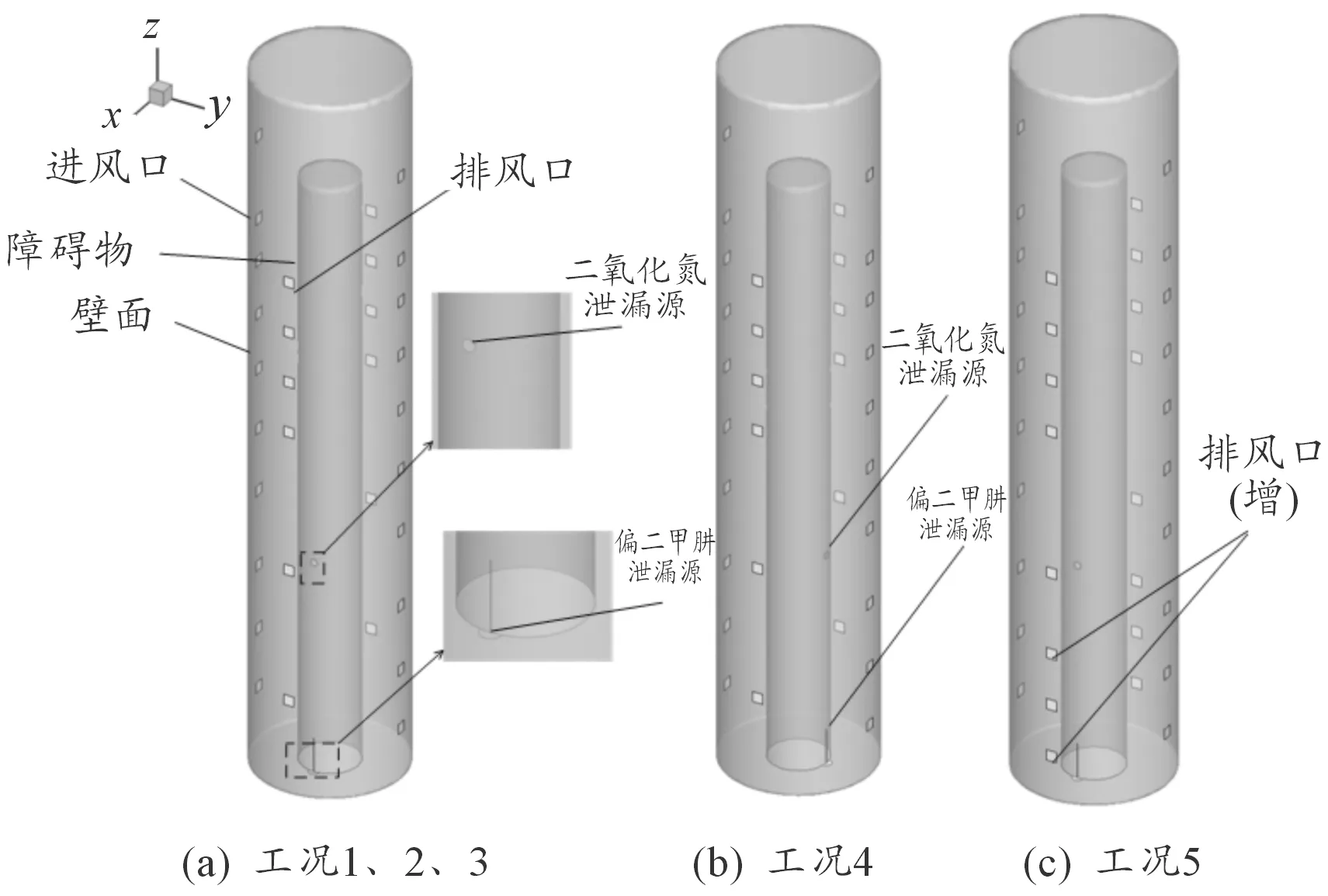

根据封闭空间结构在ICEM软件中创建几何模型。封闭空间是半径为4.3 m、高度为41.5 m的圆柱体,内部有一半径为1.675 m、高度为35 m的圆柱形障碍物。坐标原点位于圆柱形障碍物底部圆心。沿封闭空间外壁x轴正负方向上对称分布排风口,沿封闭空间外壁y轴正负方向上对称分布进风口,如图1所示。

图1 封闭空间结构示意图

根据以往推进剂事故易发性特点[13-14],设置具有一定代表性的泄漏工况。封闭空间内环境温度为15 ℃,相对湿度为50%,假定四氧化二氮泄漏源是半径为0.2 m的液池,位于障碍体壁面,绝对高度为12.5 m;偏二甲肼液池分为两部分:半径为0.3 m的偏二甲肼半圆形液池,位于地面,0.04 m×2 m的偏二甲肼矩形液池位于障碍物壁面。由黄智勇[15-16]给出的推进剂液池蒸发模型可计算得到推进剂蒸发速率。

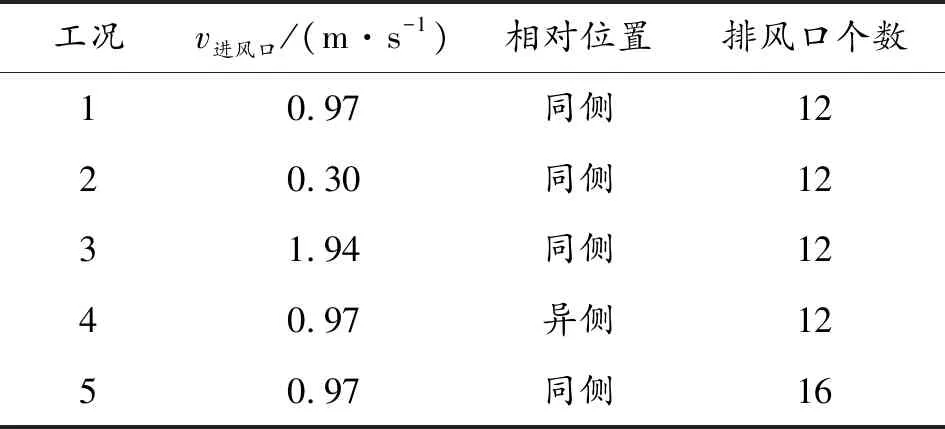

根据实际通风情况,进风口设置为速率入口,速率为0.97 m/s,组分为空气,温度为288 K。排风口设置为压力入口。受限空间与障碍物均为壁面,无滑移,温度恒定为288 K,不考虑壁面材料对气体扩散的影响。封闭空间内初始温度为288 K,压力为标准大气压,泄漏前空间内全部为空气,设置重力9.81 m/s2,方向为负Z轴。基本工况1设置如表1所示。

表1 基本工况1

在基本工况1的前提下,为研究不同通风速率、泄漏源位置、通风布局对扩散的影响,设置其他工况开展研究,如表2所示。

表2 各工况条件下影响因素设置

v进风口表示进风口的速度;相对位置表示泄漏位置与排风口的相对位置。各工况条件下受限空间结构与泄漏源位置如图1所示。

2 数值模拟

采用Fluent数值模拟软件中的组分传输模型对扩散过程进行计算。

2.1 组分输运模型

由于分子的不规则运动,流体间存在着质量、动量和能量的交换,使得不同流体层内的物理量均匀化,这种性质称为分子运动的输运性质,而质量输运在宏观上表现为扩散现象。在该模型中微团的运动满足以下4个控制方程。

1) 质量守恒方程

任何流动问题都必须满足质量守恒方程(又称连续性方程)

(2)

2) 动量守恒方程

动量守恒定律也是气体扩散流动时满足的基本定律,即微元体中流体动量对时间的变化率等于外界作用在该微元体上的各种力之和,根据动量守恒定律,可得x、y、z三个方向的动量守恒方程,即

(3)

(4)

(5)

式中:ρ为流体微元体上的压力;τxx、τxy和τxz等为因分子黏性作用而产生的作用在微元体表面上的黏性应力τ的分量;Fx、Fy和Fz为微元体上的体积力。若体积力只有重力,且z轴竖直向上,则Fx=0,Fy=0,Fz=ρg。

3) 能量守恒方程

推进剂从压强较大的储罐中泄漏蒸发到空气中,与周围的空气易发生热交换,满足能量守恒定律,即微元体中能量的增加率等于进入微元体的净热流量加上体积力与面积力对微元体所做的功。能量守恒方程为

(6)

式中,cp为比热容,T为热力学温度,K为流体的传热系数。

4) 组分质量守恒方程

推进剂气体扩散过程存在物质组分传输现象,包括对流和扩散两部分,每一种组分都遵守组分质量守恒定律。根据组分质量守恒定律,可得

(7)

式中:cs为组分s的体积浓度;ρcs为该组分的质量浓度;Ds为该组分的扩散系数。左侧第一项、第二项和右侧项,分别称为时间变化率、对流项和扩散项。各组分质量守恒方程之和就是连续方程,如果系统有z个组分,则只有z-1个独立的组分质量守恒方程。湍流扩散系数Ds可通过施密特数σc与μ联系起来,σc为常数,一般可取1。

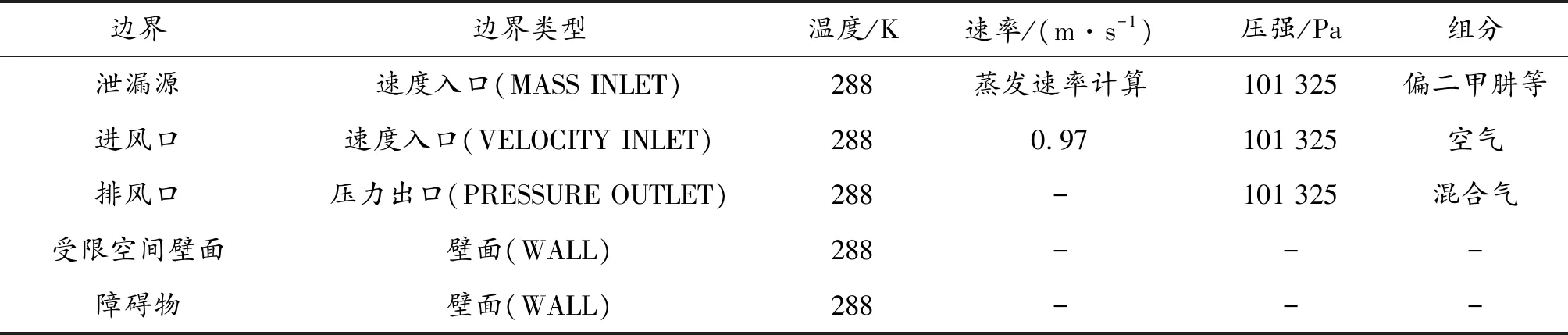

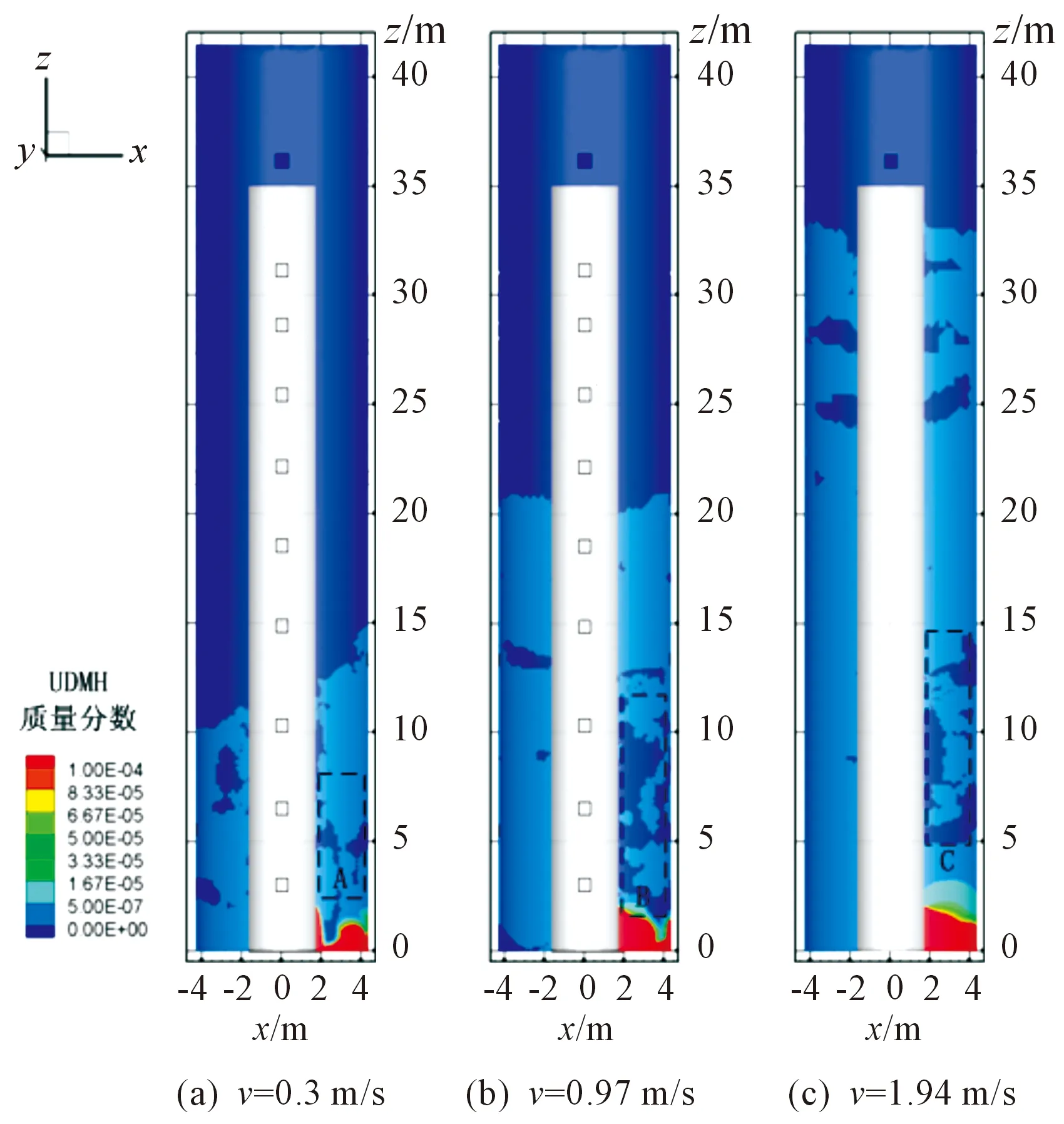

2.2 进风口风速对扩散的影响

不同风速条件下,泄漏30 s时偏二甲肼浓度分布如图2所示。根据在紧急情况下推进剂应急暴露极限和工作区域最大允许浓度[11,17]设置相关推进剂的浓度范围。以偏二甲肼为例,浓度下限设质量分数为5.00×10-7(1.34 mg/m3)为工作环境下最大允许质量分数浓度,达到该值推进剂蒸气将会对长时间驻留人员产生毒害作用,而浓度上限设为10 min应急暴露极限浓度1.00×10-4(268 mg/m3),空气中推进剂蒸气浓度达到或超过该值将会在短时内对无防护人员产生严重的毒性伤害。

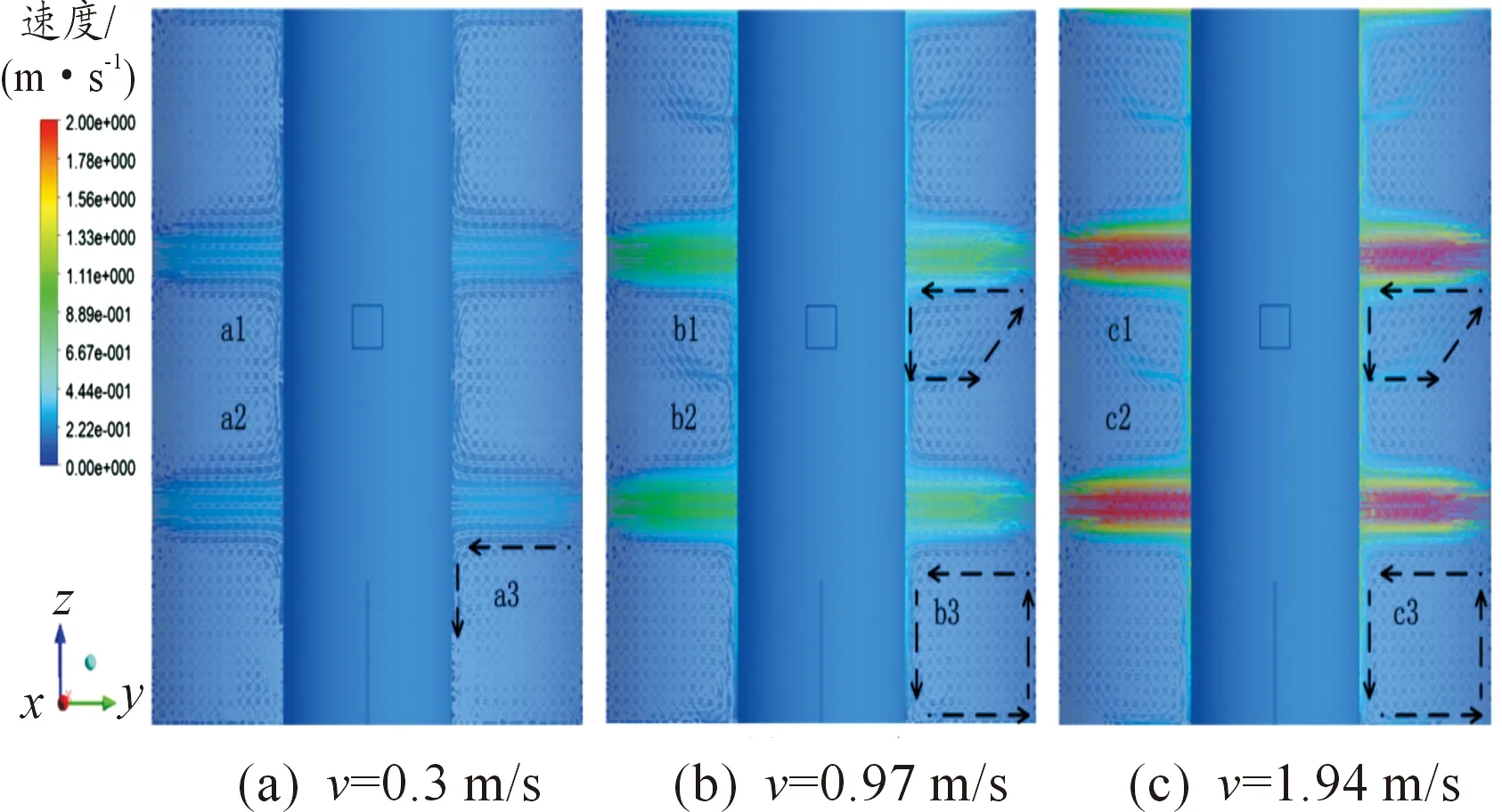

从图2观察到,当泄漏时间相同时,不同的通风速率对推进剂蒸气扩散的影响程度不同。在通风风速为0.3 m/s工况下,推进剂蒸气受到流场较弱的输运作用,扩散能达到的最高高度为15 m,相比工况1的20 m扩散高度、工况3的33 m扩散高度较低。更大的风速也有利于高浓度推进剂蒸气的扩散,在通风速率为1.94 m/s的工况下,高浓度推进剂区域的分布更广,且推进剂各浓度的分层现象更加明显。在各工况条件下,x轴正向、高度10 m左右处均出现了偏二甲肼覆盖的真空区,该位置为二氧化氮泄漏源的正前方,分别对应A、B、C三个区域。其中A区域对应的通风风速为0.3 m/s,从图2(a)中可以观察到,该真空区域较小,其原因是在低风速条件下,二氧化氮蒸气扩散缓慢且浓度较为集中,未大面积与偏二甲肼蒸气反应。对比图2(b)、图2(c),真空区B、C较大,原因是在更高通风速率的影响下,二氧化氮分布更广,大面积的偏二甲肼蒸气参与反应,因此真空区域较大。由上述分析可知,通风风速越大,推进剂蒸气的扩散距离越远。泄漏30 s时,封闭空间在通风气流的作用下已经形成了稳定的流场,不同风速条件下z-y平面的速度矢量图如图3所示,由通风口输入的空气风速稳定,分别为0.3 m/s、0.97 m/s、1.94 m/s。在气流的作用下,三种工况均形成了大小、方向相似的涡流。其中涡流a1、a2因气流风速较小,未形成完整的循环流场。在a1、a2涡流交汇处,气流方向相反,气体之间的碰撞消耗了气流的大部分动能,气体的流动因此几乎停止。

图2 30 s不同风速条件下z-x平面偏二甲肼浓度分布

图3 不同通风速率下z-y切面速度矢量图

相比其他工况,涡流a1、a2未能形成完整的循环气流,不利于将推进剂蒸气排出。以a3为例,通风气流会将扩散到通风口附近推进剂蒸气按流场方向重新输运到障碍物下方,造成推进剂在发射井底部聚集。当通风速率为0.97 m/s、1.94 m/s时,进风口输入的空气具有足够的动能,使封闭空间内形成具有完整循环的涡流,如b1、b2、b3、c1、c2、c3。这些涡流有利于疏散空间中的推进剂蒸气,帮助高温区降温。

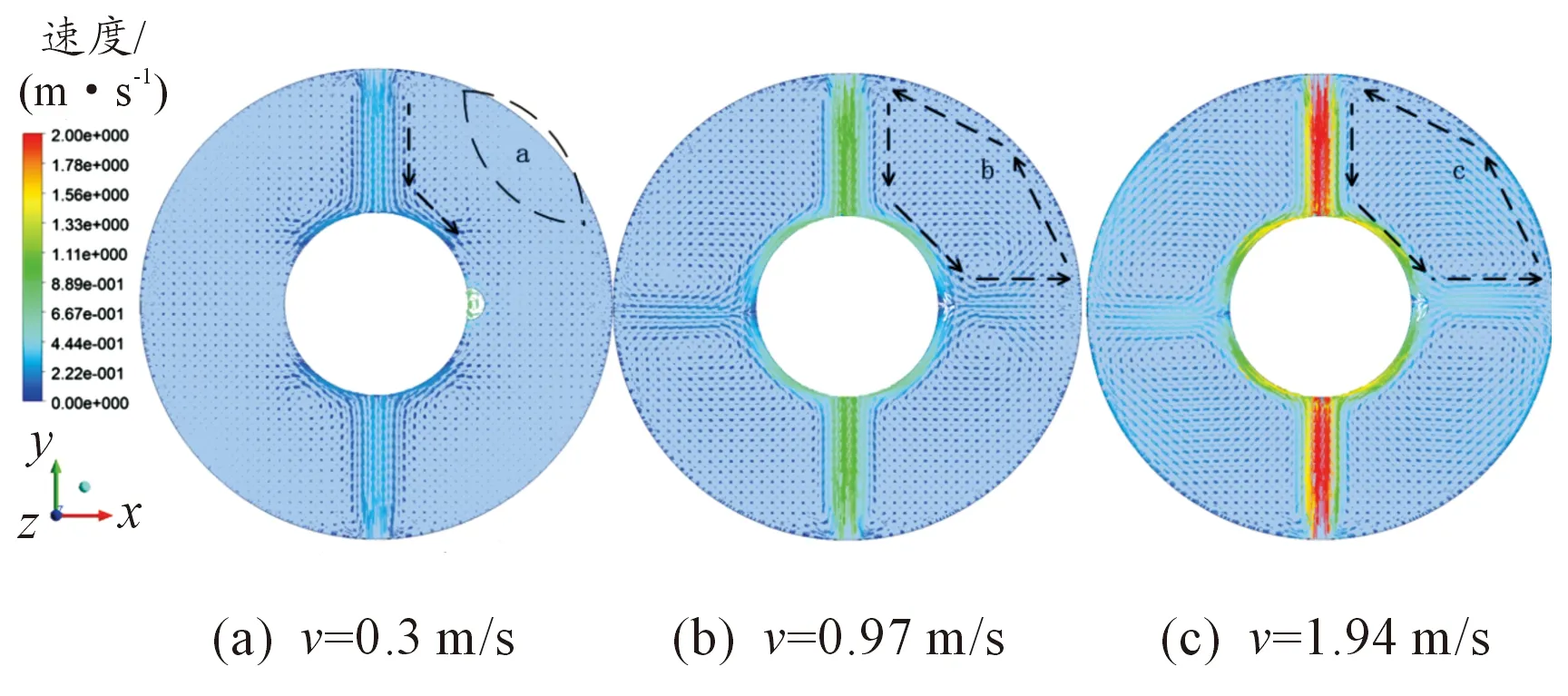

不同进风速率条件下,泄漏30 s时x-y平面(z=6.5 m)的速度矢量图如图4所示。

图4 不同风速条件下x-y平面(z=6.5 m)的速度矢量图

由图4可知,在x-y平面(z=6.5m)上,低通风速率(v=0.3 m/s)输入的空气只能影响到进风口的正前方,以及封闭空间的部分壁面,对于扩散到封闭空间其他区域的推进剂蒸气几乎没有疏散作用。在事故通风(v=0.97 m/s)和加强通风(v=1.94 m/s)条件下,通风气流能形成完整的气流循环,在封闭空间内形成方向明显的流场:空气从进风口进入,从出风口排出。若推进剂蒸气扩散到壁面附近,如b、c处,也会随着循环气流被排出。

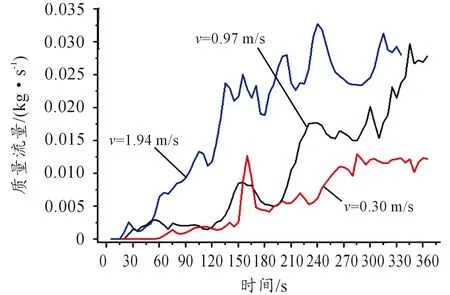

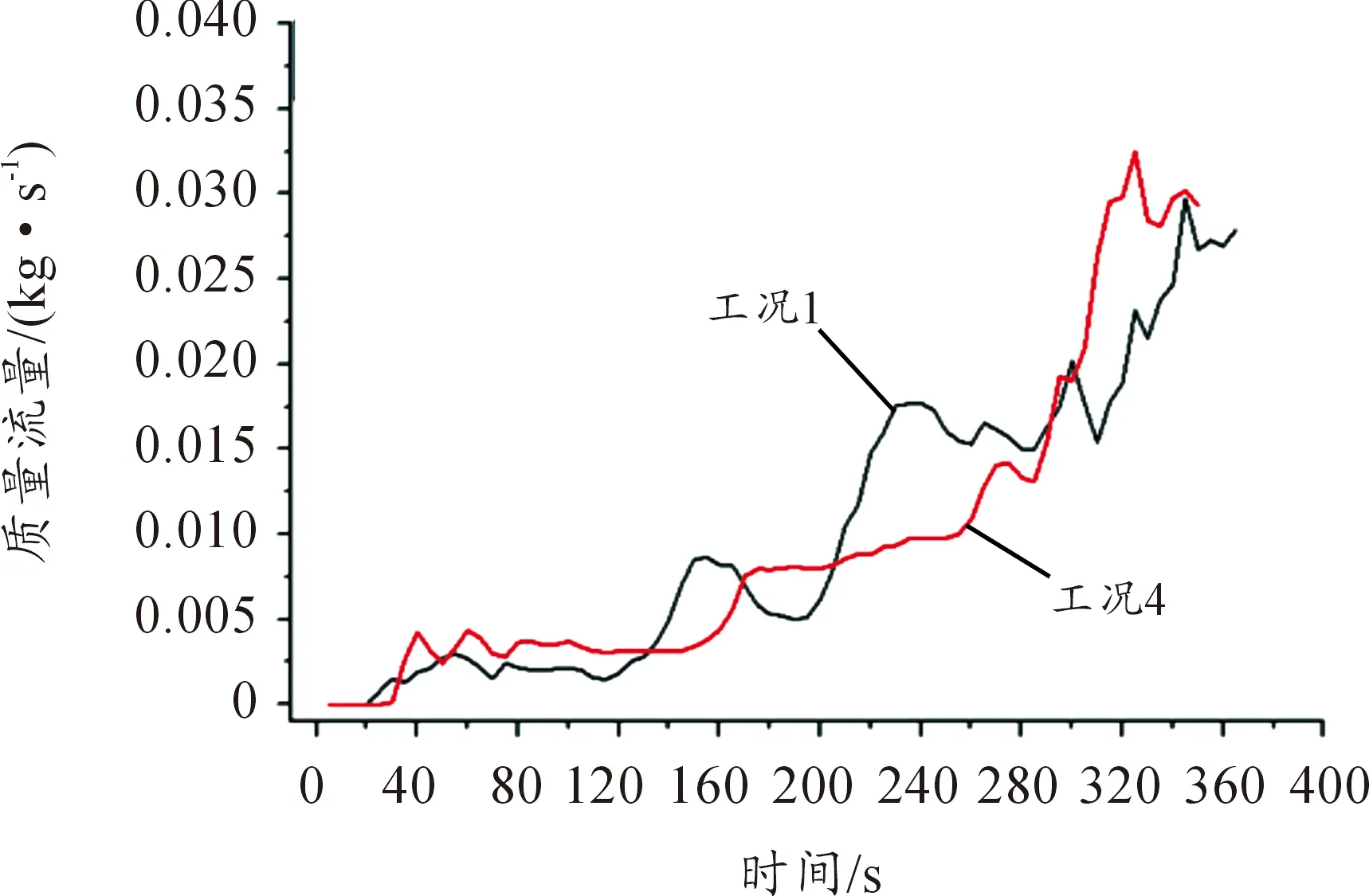

不同风速条件下,由排风口排除的有毒气体质量G随时间的变化曲线如图5所示。低通风速率(v=0.3 m/s)条件下的参数G在数值上较其他工况始终较低,在150 s至160 s时间段内G数值发生突变,由图3、图4的流场分析可知,原因是低通风速率(v=0.3 m/s)条件下形成的流场无法有效地将推进剂排出,当推进剂蒸气累积到一定程度时,推进剂蒸气形成湍流,短时间内经排风口排出。事故通风(v=0.97 m/s)和加强通风(v=1.94 m/s)条件下,G的变化曲线在增减趋势上基本一致,并且风速越大,通风排污能力越好。

2.3 泄漏源对扩散的影响

不同泄漏位置条件下,泄漏30 s时,偏二甲肼推进剂分布浓度云图如图6所示。

图5 不同风速下G随时间的变化曲线

图6 偏二甲肼分布浓度云图

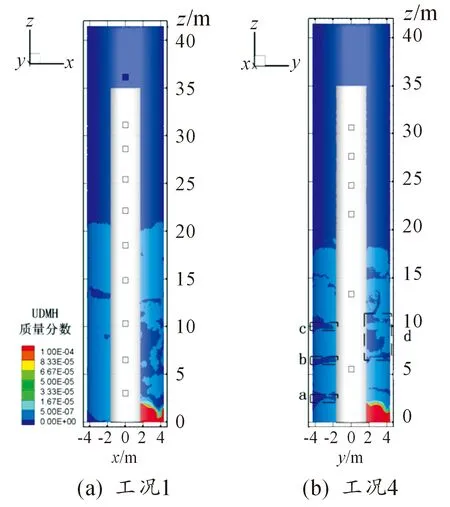

对比工况1、4,在相同的扩散时间内,偏二甲肼蒸气浓度分布差别不大。对于高浓度推进剂,当泄漏源正对进风口时,通入的空气有利于推进剂的扩散,因此工况4的高浓度推进剂蒸气区域要大于工况1。对于低浓度区域,工况4中偏二甲肼推进剂蒸气能够达到的最高高度明显低于工况1,高度相差约3 m,说明正对泄漏源通入的通风空气不利于低浓度推进剂蒸气向高处扩散。从图6(b)中可以明显地观察到,由通风气流影响产生的三个偏二甲肼真空区域a、b、c。在y轴正方向上,存在区域更大的偏二甲肼蒸气真空区d,综合流场环境以及化学反应因素,真空区d的出现是通风气流以及化学反应综合作用的结果。

两种工况下,排污指标G曲线如图7所示。

从图7可知,泄漏源与通风口的相对位置会影响推进剂在发射井内的局部分布,但工况1、4的指标G在数值大小上差别不大,变化趋势基本一致,说明泄漏源位置对于封闭空间整体的排污能力没有太大的影响。

2.4 通风布局对扩散的影响

由图3、图4分析可知,封闭空间底部是流场风速较小的区域,易于推进剂及高温气体聚集,为分析通风口布局对扩散的影响,在原有结构上改变通风口布局,在封闭空间底部增设4个排风口。

图7 不同工况下排污通畅性参数随时间的变化曲线

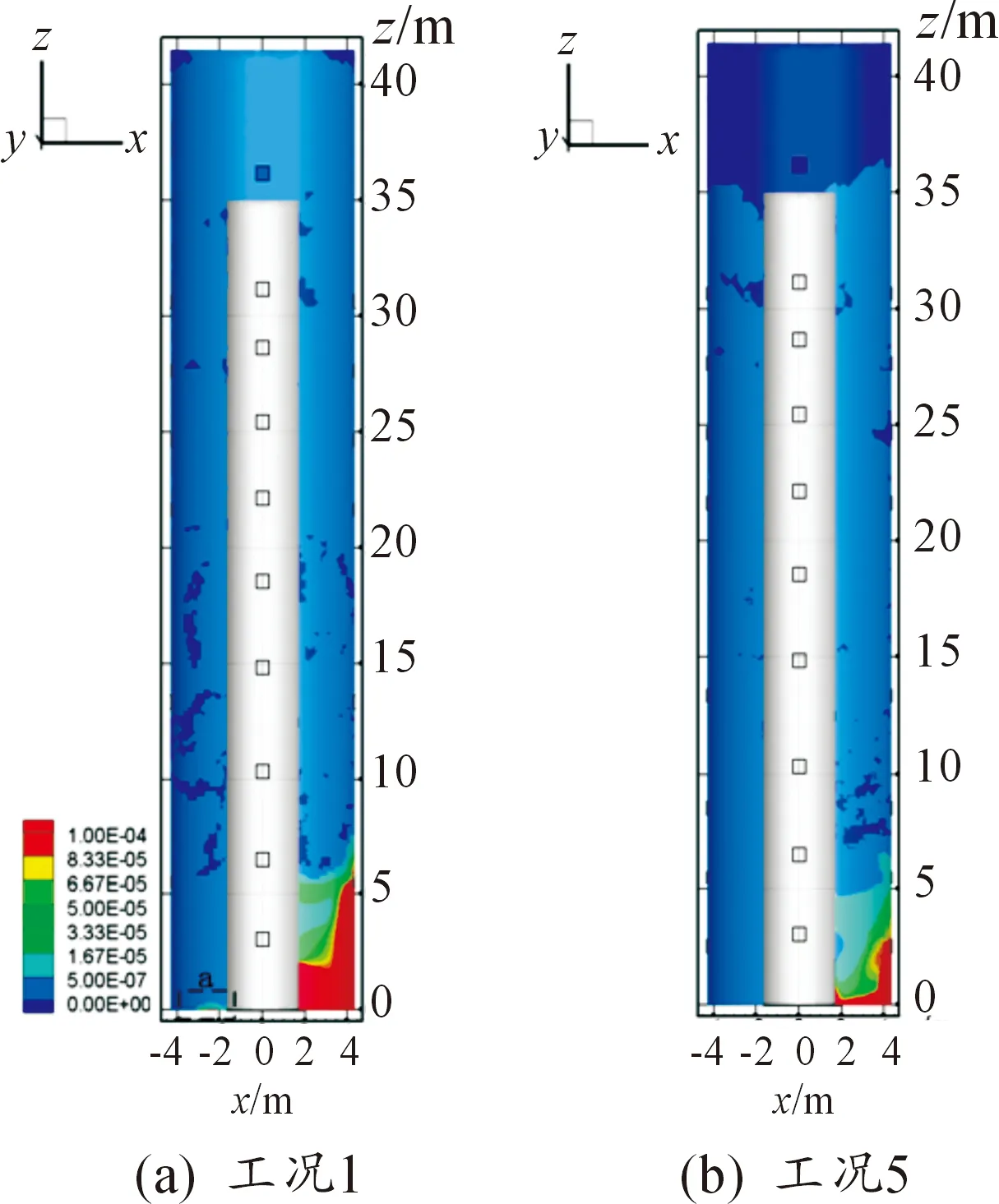

泄漏80 s时,工况1、5条件下偏二甲肼浓度分布z-x切面如图8所示。由图8可知,在泄漏时间相同的条件下,工况1中的低浓度偏二甲肼蒸气已经覆盖封闭空间,而在增设排风口的工况5中,偏二甲肼蒸气扩散的高度只达到了35 m。对于高浓度偏二甲肼蒸气,工况1中,偏二甲肼蒸气主要由高度为5 m处的排风口排出,而工况5中,偏二甲肼蒸气则由增设高度为2.5 m排风口排出。对比高浓度推进剂区域,工况1的高浓度推进剂的扩散范围明显大于工况5。由计算结果也可观察到,工况1中,高浓度推进剂出现在x轴的负方向,如a处所示,说明推进剂因无法排出,向横向扩散。

图8 不同工况条件下z-x平面偏二甲肼浓度分布

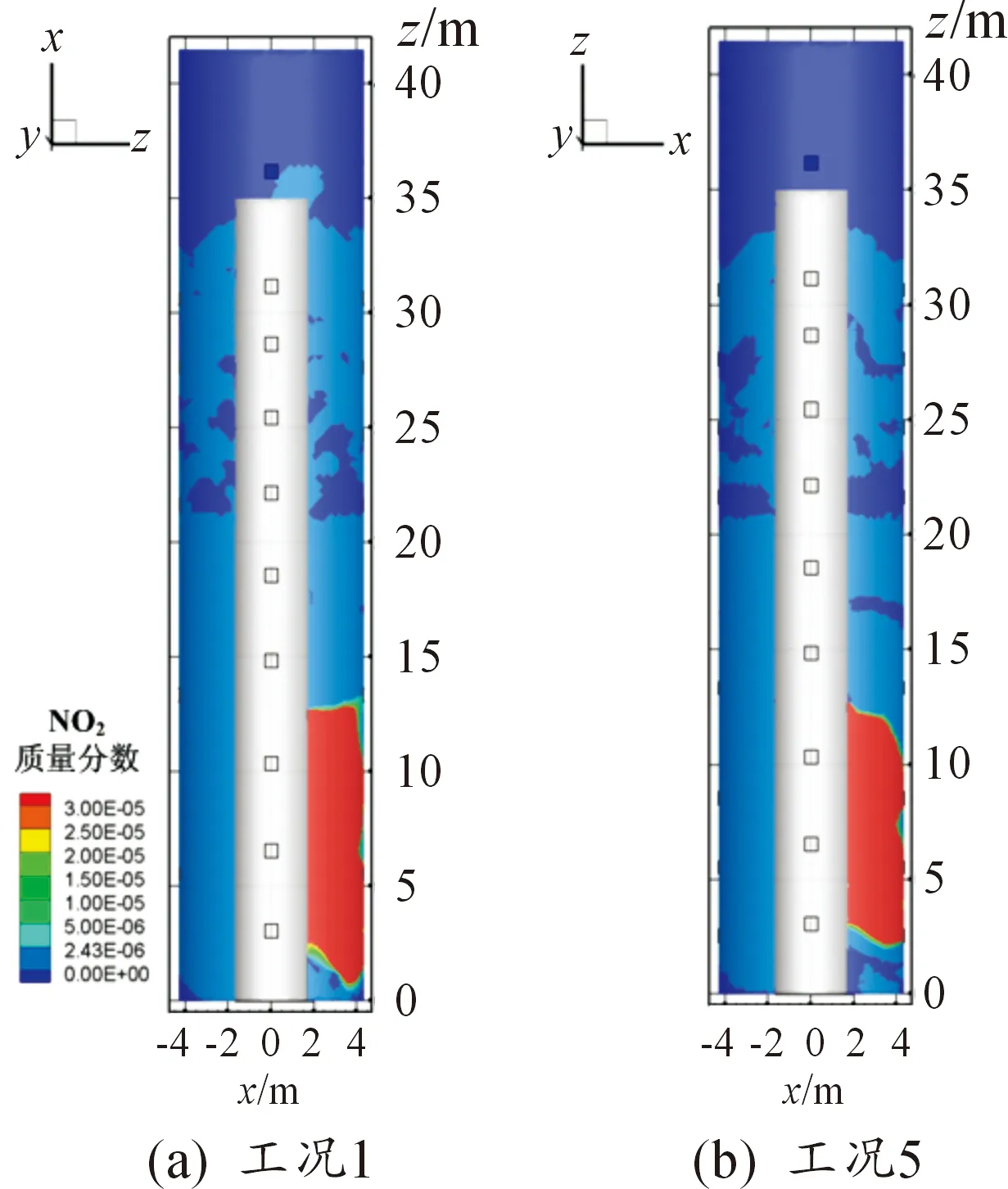

泄漏30 s,二氧化氮浓度分布z-x切面图如图9所示。相比偏二甲肼,增设排风口对与二氧化氮的扩散影响较小。低浓度的二氧化氮覆盖区域基本一致。增设的排风口将二氧化氮蒸气排出,稍稍减缓了二氧化氮向封闭空间底部扩散的趋势。

图9 不同工况条件下z-y平面偏二甲肼浓度分布

3 结论

1) 通风速率对于推进剂蒸气扩散的影响比较明显。发射井内的流场基本由进风口通入的空气主导。较大的进风速度有利于推进剂蒸气扩散,在相同扩散时间里,进风速度越大,推进剂蒸气扩散范围越远,相应的毒害区域扩散的更快。根据对参数G的分析可知,风速越大,通风系统的排污性能越好。

2) 泄漏源与通风设施的相对位置对扩散的影响较小。当进风口正对泄漏源时,来流空气有利于空间底部高浓度偏二甲肼的扩散,由通风气流所形成的流场则阻碍了低浓度的偏二甲肼蒸气向封闭空间高处扩散。泄漏源与通风口的相对位置对通风设施排污能力影响较小。

3) 在封闭空间原有的结构上,新增的4处排风口有助于推进剂蒸气的排出,推进剂扩散区域有所减小。封闭空间底部的排风口有助于将聚集在底部的推进剂以及高温气体排出。