基于波导合成高效宽带Ka波段连续波发射机设计

樊锡元

(中国电子科技集团公司第三十八研究所安徽省天线与微波工程实验室,合肥230088)

0 引 言

高功率放大器是微波/毫米波无线电子系统中核心部件,其发射功率的大小直接决定了作用距离、抗干扰能力及通信质量。固态放大器因其具有体积小、供电电压低,以及使用寿命长、维护成本低等特点,在目前电子系统小型化趋势下得到广泛应用。但是,固态放大器件输出功率有限,为获得更大功率输出,往往需要功率合成技术。传统的电路合成技术采用威尔金森电桥、分支线电桥、Lange桥等功分/合成网络,应用广泛。但是,平面传输线损耗大,合成效率随合成网络级数增加显著下降,因而限制了放大器的数量,无法满足高效率与大功率的要求。近年来提出的空间功率合成技术最大优点在于合成效率高,适合多器件合成得到大功率输出,如准光合成、波导内合成以及波导裂缝阵[1⁃4]等。但是,结构上的缺陷使它们在功放散热这个重要性能上有很大的不足,难于适应大功率输出、高热流密度功放场合。本文提出一种符合工程应用的高效合成Ka波段宽带连续波发射机电讯、结构及热设计方案,在Ka波段实现90 W以上的连续波功率输出,工作带宽达到6 GHz,结构空间尺寸仅为208 mm×175 mm×175 mm,为国内Ka频段雷达、SAR、电子对抗及通讯设备提供强有力技术支撑。

1 发射机整体方案

Ka发射机指标要求如下:

·工作频率:Ka波段

·工作带宽:6 GHz

· 输出功率:90 W(CW)

·输入功率:10 mW

·效 率:10%

·工作电源:DC16 V

发射机射频有源电路采用Ka波段高功率输出的GaN功率芯片,工作电压为16 V,输出功率大于7 W,效率大于20%。

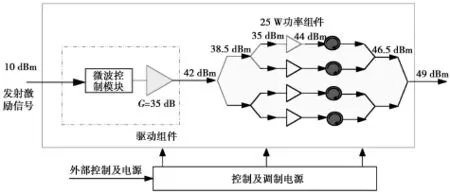

方案本着尽量简化电路形式的思想,考虑到电路间的兼容性及设计、生产成本,合理划分模块、组件、外围电路。功率合成方案基于波导合成,电路分两级:首先采用4个7 W功率芯片的功率单元合成组成1个25 W功率模块,合成方式 BB320/BJ320波导ET及BJ320波导ET电路;第2级采用4个25 W功率模块合成组成1个90 W功率发射机,合成方式BJ320波导HT结构。射频放大链功率合成原理框图如图1所示。

图1 射频放大链功率合成原理框图

2 电路设计

2.1 功率单元设计

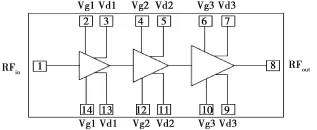

功率单元是发射机的核心部件,也是基础单元。核心器件是国产7W⁃GaN功率芯片,其工作频率范围为Ka波段(6 GHz带宽),工作电压16 V,功率附加效率20%。图2为7 W功率单片功能框图。

性能指标:

·频率范围:Ka波段(6 GHz带宽)

·功率增益:13 dB

·饱和输出功率:8 W(连续波)

·工作电压:16 V

· 效率:20%

· 外形尺寸:4.67 mm×4.42 mm×0.1 mm

图2 7 W功率单片功能框图

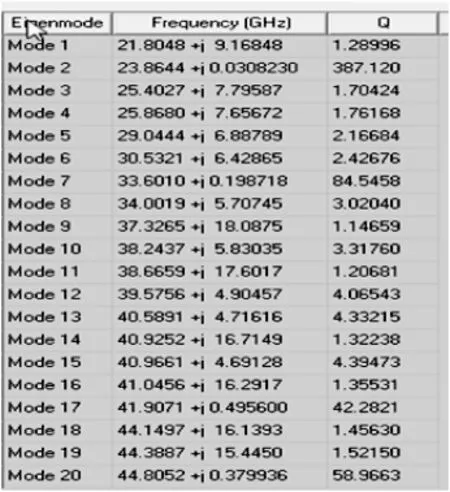

功率单元功率芯片电路设计重点在于通过微带传输模式将射频输入功率导入,通过玻珠将直流电源馈入,而芯片功率放大后通过微带传输模式将射频放大功率导出。在毫米波Ka波段,工作波长仅仅8 mm左右。微带的半开放场辐射在不合适的腔场环境引入自激,导致放大电路性能恶化直至失效。功率单片模块电路对腔体的高度和开腔宽度有严格的限制,同时盖板也需要粘贴吸波材料。设计的腔体本振模场云图仿真如图3所示。腔体本征模数值输出如图4所示。

图3 功率单片模块腔体本征模场云图

图4 7 W模块腔体本征模数值输出

设计结果保证没有出现高Q的自激模式,保证了7 W功率单片电路性能实现。电路设计如图5所示。

图5 7 W末级模块电路

2.2 微带/波导模式转换设计

在Ka波段,波导合成具有插损小、合成效率高的优点。组件采用波导微带探针实现微带/波导模式转换。

设计采用E面波导-微带探针过渡,微带探针法线方向与波导内波的传输方向垂直。探针仿真模型如图 6(a)所示,图 6(b)为与 E⁃T 结合后模型。

图6 波导⁃微带探针仿真模型

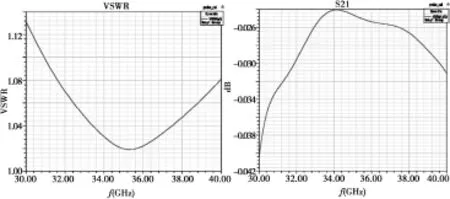

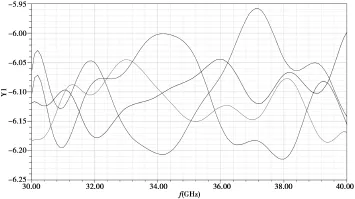

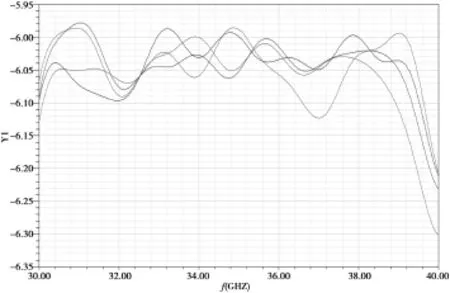

基片沿波导宽边中心垂直伸入波导,探针所在的平面与波导横截面相垂直。伸入波导部分微带底面金属被腐蚀掉,正面金属由两段高低阻抗线构成。低阻抗线相当于电容,高阻抗线相当于电感。它们之间形成一个谐振回路,将波导场耦合到平面微带电路。标准矩形波导终端短路面距离探针中心为λ/4,以便使得微带线中心为波导场最强处,从而更有利于波导到微带的能量转换。波导金属壁上的开槽不能太大,要使得波导场不至于耦合到微带腔体,产生谐振。调整探针尺寸、短路面到探针中心距离以及高低阻抗线,最终仿真结果图7所示。

图7 微带探针仿真结果

矩形波导为6.4 mm×1.65 mm 的非标波导,微带探针采用 Duriod5880介质基片,介电常数2.2,厚度0.254 mm,对应 50 Ω 微带线宽 0.77 mm。 由仿真结果可得,在 32~38 GHz工作频带内,驻波小于 1.05,插入损耗小于0.05 dB,满足使用要求。

2.3 25 W功放组件功率合成设计

25 W功放应用4个7 W模块合成得到。在Ka波段,常用的波导功分器有魔T、T型结、分支波导耦合器等,其优缺点分别如下:

(a)魔T:隔离度高,但体积大无法满足设计要求;

(b)T型结:体积小、易加工,但隔离度较差;

(c)分支波导:隔离度高,但在Ka波段部分膜片较薄,难以加工,长度尺寸较大。

文献[5]阐述了一种改进型H面波导电桥,其原理图、实物模型如图8所示。它的优点是:波导立体合成,体积非常紧凑,隔离度高,适合超小型空间功率合成;缺点是:H面电桥工作带宽较窄,用于Ka波段(6 GHz带宽)工作,边带驻波和插损不理想。同时在本项目中,由于存在连续波工作状态,单片热耗达到31 W,热流密度接近150 W/cm2,而H面波导桥功率芯片安装于模块上下两片,且芯片散热面较小,导致散热条件很差不适于连续波工作情况。

图8 H面波导3 dB桥原理图和实物模型

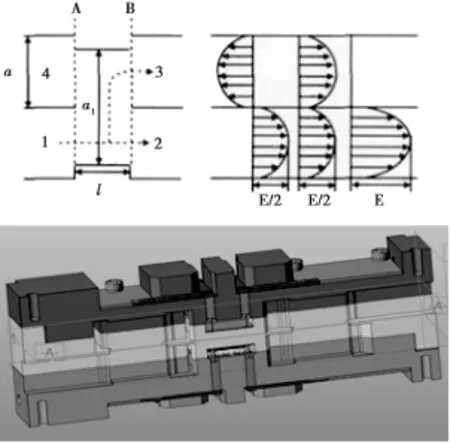

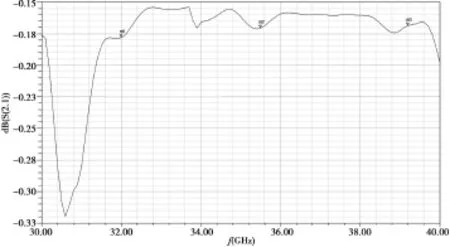

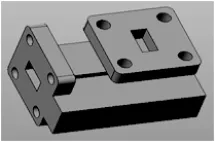

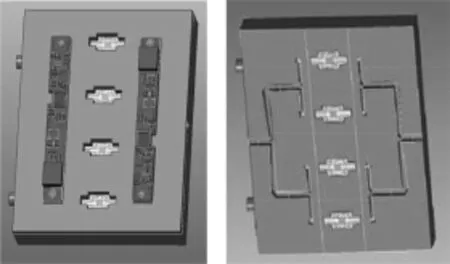

综合考虑,组件波导合成采用2级ET合成,保证6 GHz宽带工作的合成特性,同时平面结构合成有利热量快速传递。第1级ET合成结合波导微带探针,采用BJ320半波导ET合成,第2级采用BJ320全波导合成。微带探针+波导4合1ET仿真模型及指标如图9~12所示。

图9 波导4合1+波导微带探针模型

从仿真结果分析,波导4合1+波导微带探针模式在32~38 GHz工作频带内总口驻波小于-25 dB,分口分配比在6 dB±0.25 dB以内,满足使用要求。25 W功放组件示意图如图13所示。

图10 总口驻波仿真结果

图11 分口分配比仿真结果

图12 分配合成总成插入损耗

图13 功放组件示意图

特性指标如下:

工作频率:Ka波段(带宽6 GHz)

工作形式:1 μs~CW

输入功率:≥2 W

输出功率:≥25 W

外形尺寸:140 mm×110 mm×28 mm

2.4 功放合成链路隔离设计

多功率单元并联、级联合成时,由于有源电路负载牵引效应,前后级、并联支路存在一定的负载牵引,影响功放链路工作状态和稳定性。本设计中,由于考虑到工作带宽及连续波散热,在25 W组件采用无隔离的ET波导合成。在功放链路折衷考虑,在组件、分机系统级间加入弯波导隔离器,保证链路中前后级、组件间的端口隔离。弯波导隔离器示意图如图14所示。

图14 弯波导隔离器示意图

2.5 系统4合1宽带波导合成器设计

波导功分(功合)器用于功率合成,具有插损小、合成效率高的优点[6-7]。

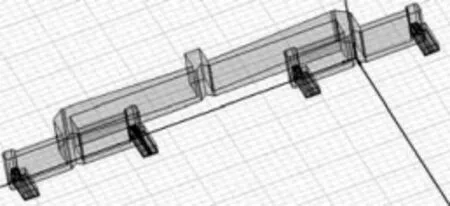

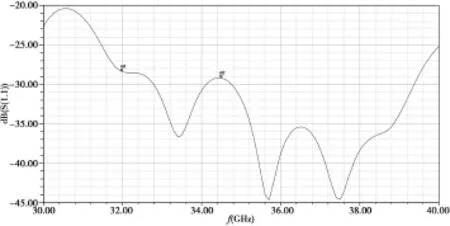

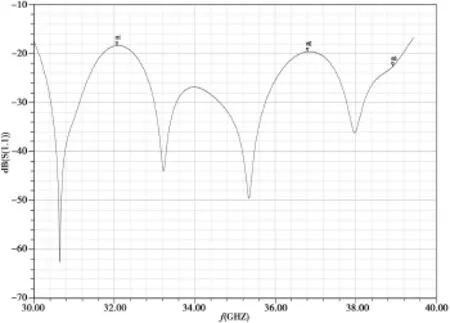

4合1波导合成是固态发射机核心部件。它将4个25 W组件输出功率通过波导高效合成(效率可到90%),是Ka波段发射机高功率合成的关键。由于组件内合成采用波导ET结构,则组件垂直方向叠加装配,合成优化为波导HT结构。发射机获得紧凑的整体结构。波导HT4合1仿真结果如图15~17所示。

图15 波导HT4合1仿真模型

从仿真结果可以看出,波导HT⁃4合1分配合成在6 GHz工作带宽,满足整机使用要求。

2.6 发射机结构及热设计

发射机还包括1个前级驱动组件、4个25 W组件、波导分配器、波导合成器等部件。对立体空间合理安排,形成紧凑高集成度布局,示意图如图18所示。

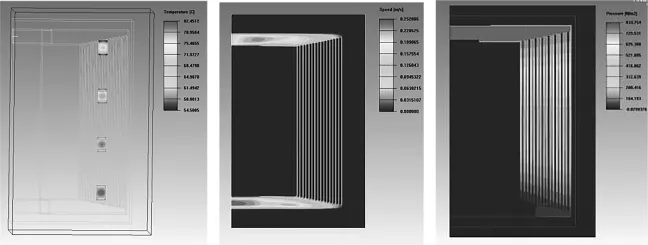

发射机热耗主要在25 W组件,由于热流密度很大,采用水冷模式散热。热耗模型如图19,热源为功率芯片:热耗为31 W。热结构安装:先与0.2 mm的金刚石铜载体共晶焊接,再与水道焊接。每个组件有4个功率芯片,总散热量为124 W。

图16 波导HT⁃4合1总口驻波

图17 波导HT⁃4合1端口分配比

图18 发射机布局(208 mm×175 mm×175 mm)

图19 发射组件热耗模型

热设计边界条件:工作温度:-40~+55℃,功率芯片法兰温度≤96℃。功率芯片对应的水道下面设置翅片,冷板采用上下板对插焊接的方式成型。翅片厚0.8 mm,对插后流道间隙0.8 mm。当入水温度为40℃、流量为0.48 L/min时,热仿真结果如图20所示。从图中看出,最高温度低于90℃,满足整机使用要求。

图20 发射组件热仿真结果

3 测试结果及分析

发射机测试条件:连续波工作,漏极电压脉冲幅度为16 V。表1为发射机常温工作1 h后实测数据。

4 结束语

本文对基于波导合成高效高集成度Ka波段发射机分析与优化仿真设计,并给出了具体的仿真结果。从分析和仿真的结果和实物测试可以看出,该发射机功率分配/合成方式具有高的功率合成效率,结构紧凑,具有高集成度。微波功率组件紧贴水冷金属壳体地板安装,可以有效进行传导散热。发射机在Ka波段实现90 W高功率输出,总合成效率达到80%,功率附加效率达到18%,整体指标达到国内先进水平。该发射机的研制成功在毫米波雷达、通讯及SAR领域都具有广泛的应用前景。