基于HyperWorks的某迫击炮座钣结构优化

王锋锋,杨国来,葛建立

(南京理工大学 机械工程学院,江苏 南京 210094)

迫击炮座钣是迫击炮发射时用于支撑的部件,能够将发射时的巨大后坐力传递给土壤。研究表明,迫击炮的射击稳定性、射击精度、射击密集度等与座钣的结构形式、刚度、强度等密切相关[1],因此座钣结构设计及优化得到了国内外众多研究人员的高度重视。Ristic等[2]利用ProE建立了迫击炮座钣的力学模型,对座钣进行了结构应力、应变分析,并将分析结果与传统计算结果进行了对比,从而验证了所建立的力学模型的可靠性。柳云峰[3]采用有限元法,分析了某型号座钣的应力和变形的分布规律。王鹏翔等[4]利用ANSYS Workbench 建立座钣与土壤耦合力学有限元模型,通过数值计算获得几种材料下座钣所受应力以及位移的变化情况。张孝明等[5]针对V形筋钣的圆形窗式座钣进行静力学仿真分析,通过OptiStruct对其拓扑优化。王伟等[6]在ANSYS Workbench中建立60 mm迫击炮座钣的有限元模型,进行刚强度分析后优化模型结构。然而,结合土壤作用,采用轻量化设计对梯形棱锥结构的迫击炮座钣同时进行结构和尺寸优化的研究并不多。

本文在以上研究的基础上,为了使某迫击炮座钣结构更加合理,针对某迫击炮座钣强度和轻量化设计需求,在考虑土壤作用的情况下尽可能模拟真实工况,采用HyperWorks对原座钣进行了刚强度有限元分析,确定了座钣承受应力的主要路径[7],并对应力集中区域进行结构优化。在此基础上进行轻量化设计,采用尺寸优化方法对座钣主要受力区域的主钣和驻臼进行了优化,再通过有限元计算,分析对比不同工况下优化前后的座钣刚强度。

1 原座钣静态刚强度分析

1.1 原座钣结构

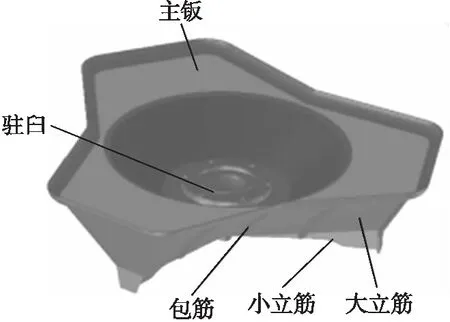

图1为原座钣结构示意图。座钣采用梯形棱锥的对称性结构,包括主钣,驻臼,大、小立筋和包筋等[8]。主钣类似于三角形,座钣背面对称地分布有3条大立筋和3条小立筋,立筋的两侧焊有包筋。座钣在迫击炮发射时经历了前冲加速再减速、后坐加速再减速、后坐缓冲和复进,发射瞬间座钣驻臼受到炮施加的巨大冲击载荷。

图1 原座钣结构示意图

1.2 原座钣的有限元静态刚强度分析

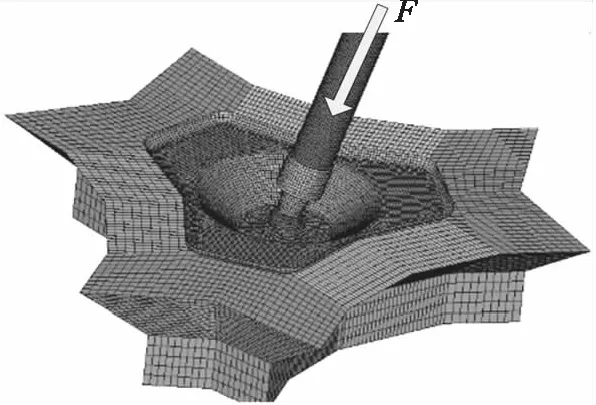

一般来说,就座钣的结构而言,对射击稳定性起主要作用的部分包括:筋板形状、主钣形状、驻臼中心位置以及座钣正投影面积等[2],座钣的强度是保证迫击炮可以连续作战使用的先决条件,应该尽量做到各部分等强度设计,充分发挥座钣各部分金属的强度。利用HyperWorks软件的HyperMesh模块创建座钣及接触土壤的有限元网格模型,如图2所示。

图2 原座钣及接触土壤的有限元模型

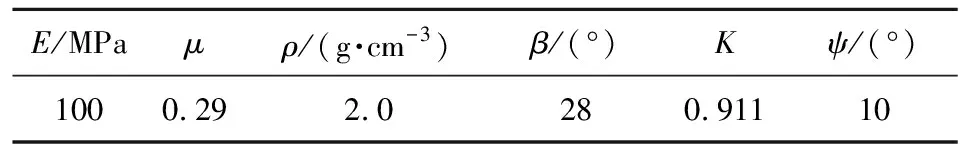

选用的土壤特性参数如表1所示,包括弹性模量E、泊松比μ、密度ρ、摩擦角β、屈服应力比K和膨胀角ψ。

表1 土壤参数

除小立筋采用实体外,其余部件设为板壳单元,接触部用焊接单元连接。为保证计算时施加的载荷不会集中,在座钣驻臼中央保留炮尾球部件,并将炮尾球和驻臼设置成Tie接触,在炮尾球截面上施加最大炮膛合力F,F可换算成最大均布112 MPa的负载。设置3个自由度的约束,边界条件为对座钣底部和大、小立筋及包筋的底部与土壤之间施加固定约束,座钣的最大位移smax、最大应力σmax和结构质量m的计算结果如表2所示。

表2 原座钣模型静态刚强度计算结果

图3为原座钣有限元分析结果截面图,强度计算表明较大应力主要在主钣上的凹入转折部分A(共有3处),以及驻臼下的整个区域B,而主钣上的其余部位所受应力相对较小,可以在保留原座钣结构核心关键部件的基础上改进相应结构。一方面通过结构优化减小较大应力,另一方面通过尺寸优化尽量减小非关键结构的质量。

2 座钣的结构优化

2.1 拓扑优化设计模型

综上,为了得到改进座钣结构的基本形式,通过在OptiStruct的结构优化求解器中采用拓扑优化方法,以座钣质量最小为优化目标,以座钣整体最大应力为约束,以座钣结构的单元密度为设计变量,确定最大强度的座钣材料分布区域。迭代44步后计算收敛,座钣优化后承受主要应力的路径如图4所示。

图4 座钣的拓扑优化结果

2.2 拓扑优化改进模型

为了减小座钣最大应力,在保持座钣整体轮廓基本不变的基础上增加了原结构中主钣A处和驻臼B区域的厚度。同时在预测能保证座钣整体所受应力不增大的前提下,减小主钣上其他区域尺寸,达到轻量化设计的目的。图5为改进结构后的座钣。定义设计变量,选择座钣中所有部件,包括座钣、驻臼、大立筋、小立筋和包筋,以及用于施加载荷的炮尾球。创建体积分数响应,定义目标函数。载荷分析工况及边界条件与原座钣静态刚度分析的相同,采用变密度法进行拓扑优化。

图5 座钣的改进结构

2.3 尺寸优化设计模型

为了得到合理的座钣结构尺寸,在结构改进的基础上,采用尺寸优化方法来计算结构的最优尺寸。保持载荷分析工况及边界不变,建立尺寸优化模型,其目标函数定为结构总质量最小[7]。设计变量包括:锥形盆的整个主板区域、驻臼的厚度尺寸。座钣中主钣和驻臼的厚度δ的初始值、下限值和上限值如表3所示。

表3 尺寸优化变量的初始值及上、下限值

2.4 结构的尺寸优化改进

在HyperWorks的尺寸优化求解器OptiStruct中设置设计变量并关联,创建响应、目标函数及约束[9]。创建的响应既是目标函数,也是约束。启动运行,进行尺寸优化求解。迭代后收敛得到主钣和驻臼厚度δ的优化值及取整后的设计值,如表4所示。

表4 尺寸优化的结果

3 优化座钣及其刚强度计算结果的对比

3.1 优化后的座钣结构

与原结构相比,优化后的座钣保留了原座钣的基本轮廓。为改善应力集中现象,在图3中的A处增加了加强筋的布置,适当增加了驻臼下方图3中B区域的厚度。通过轻量化设计,尽可能减小了座钣主钣和驻臼的厚度,给出了优化后的厚度设计值。优化后的座钣结构如图6所示。

图6 优化的座钣结构

3.2 优化前后座钣刚强度计算结果的对比

建立优化后的座钣有限元模型,进行多个工况下的静态刚强度分析,结果表明,各个工况下分析结果改善程度基本一致。以0°方向角、75°射角为例,分析结果如图7所示。

图7 优化前后座钣应力、位移对比

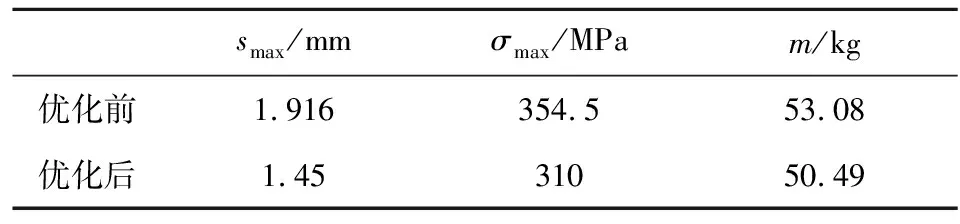

优化前后座钣刚强度结果如表5所示。座钣经过结构优化和尺寸优化后,最大位移减小24.3%,最大应力减小12.6%,质量减小4.9%,达到了优化及轻量化设计的目的。

表5 优化前后座钣刚强度结果对比

4 结论

本文研究结果表明,对于迫击炮座钣的结构优化改进,可以采用寻找主要受力区域的结构优化设计方法,在有限元软件HyperWorks中优化后,结构质量减小的同时最大位移和最大应力有较大降低,该方法在迫击炮座钣研究中是可行的。然而,本文主要是针对某一类型的迫击炮座钣进行的静态结构优化研究,后续将进一步开展考虑相关动态因素的研究。