基于FBG单传感器的复合材料板低速冲击定位研究∗

陆 观,马鑫勇,徐一鸣,邱自学,梁大开

(1.南通大学机械工程学院,江苏 南通226019;2.南通大学电气工程学院,江苏 南通226019;3.南京航空航天大学机械结构力学与控制国家重点实验室,南京210016)

随着复合材料结构在各领域应用的增加,其动态监测的重要性也受到了研究人员的广泛认同。由于复合材料易受冲击损伤的特性,尤其是低速冲击损伤易造成结构外部无法察觉的内部裂纹或分层,使得针对复合材料结构的冲击监测研究显得尤为重要[1-2]。采用热成像等传统无损检测方法可以检测结构内部已经产生的冲击损伤[3-5],但是需要耗费过度的时间和成本。因此,研究人员利用多种先进传感器技术及信号处理算法进行冲击定位研究,其中大多数研究需要先验知识,如目标结构的几何构造或群速度[6-8]。

目前许多研究采用了神经网络[9-10]等智能算法,这些方法可以针对各种结构进行冲击定位且无需先验知识。Jeong H等人[11]提出了一种基于声发射的复合材料板冲击定位技术,采用单传感器和时间反转进行冲击定位。Park B等人[12]利用压电传感器和激光多普勒测振仪,使用时间反转方法对复杂结构受到的冲击进行定位。Ciampa F等人[13]提出了一种采用少量传感器的原位结构成像方法,可以检测复杂复合材料结构的实时冲击位置。以上相关研究均利用电类单传感器进行复合材料结构冲击定位,较少涉及光纤传感技术。

由于光纤布拉格光栅FBG(Fiber Bragg Grating)传感器具有重量轻、体积小、耐腐蚀、可嵌入性、方便复用、无电磁干扰效应等优良特性,因此适用于复合材料结构动态检测[14-15]。路士增等研究者利用光纤布拉格光栅,结合小波分解与重构算法、频谱分析和支持向量多分类机算法研究了碳纤维复合材料板损伤的模式识别算法[16]。芦吉云等研究了基于小波包特征提取及支持向量回归机的光纤-碳纤维复合材料结构冲击定位方法[17]。但是目前的相关研究大多数采用了多传感器阵列,对于现场大型结构由于所需的传感器数目大幅增加,会导致布线和信号后处理困难。如何在保证定位精度的情况下,近一步减少传感器数目并满足大型结构的需求,是急需解决的问题。

针对复合材料结构先验知识获取的困难和多传感器冲击信号分析的复杂情况,本文提出了基于FBG单传感器的归一化互相关算法冲击定位方法,并搭建单传感器复合材料板冲击定位系统,进行了冲击验证实验。此外,对比了单传感器与双传感器的定位性能,还证明了利用单传感器进行复合材料板冲击定位的可行性,并检验了定位性能。说明了该归一化互相关冲击定位算法可以提升单传感器的冲击监测区域,在实现小型复合材料板传感器数目减少的基础上为飞行器或者其他大型结构传感网络的缩减提供了一定的依据和方法。

1 FBG单传感器的冲击定位算法

1.1 基于归一化互相关的冲击定位算法

作为一种经典的信号处理方法,归一化互相关算法可用于表示不同信号间的相似度[18],其中互相关值随着信号相位和波形的相似度增高而变大。为了有效提取基于冲击位置的信号特征并用于评估冲击载荷的实际位置,将算法分为两步。

第一步,冲击响应信号去均值。由于不同温度下的冲击信号波形、时域幅值相似但均值不同,所以此步骤可以去除温度对传感器中心波长的交叉影响。假设信号向量x去均值后为x′。

第二步,归一化互相关运算。首先,将信号x和y间互相关运算定义为:式中:∗为互相关运算,t为时间参数,τ为信号间时滞。

其次,为了统一基准对冲击信号进行归一化运算,将信号间归一化互相关定义为:

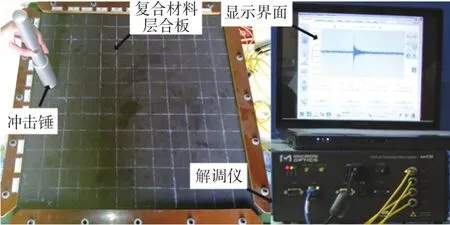

式中:X、Y分别为信号x、y的归一化常数,等于信号时域总能量的平方根:

由于波形相似、时域幅值不同,在理想情况下可以假设两个冲击信号间的关系为:

式中:n为常数。结合式(2)和式(4)可得两个信号间的归一化互相关运算为:

其中上式在τ为0时有最大值1。由此可见,提出的归一化互相关冲击算法可以有效避免冲击能量改变信号幅值这一因素对于定位结果的影响。

以上推导过程表明利用归一化互相关算法,可以有效去除温度对传感器中心波长的交叉干扰,且能避免冲击能量改变信号幅值这一因素对于定位结果的影响,适用于FBG传感器冲击载荷定位。

1.2 FBG单传感器的冲击定位步骤

在单传感器冲击定位过程中,通过冲击样本信号与待定信号间的归一化互相关值来评估冲击位置。另外,针对单传感器冲击定位识别的特点,选择在样本点非对称分布的情况下利用FBG的传感方向特性[19]、对称分布情况下采用FBG应变振幅可确定冲击波方向的技术[20],同时结合传感器排布位置和粘贴方向布置,以解决单传感器监测冲击信号时可能遇到的对称性问题。因此,针对复合材料层合板的FBG单传感器冲击定位算法具体步骤如下:

①在复合材料板上选择L个关键冲击位置进行数据采集,由FBG单个传感器采集到的冲击样本信号和待定位信号分别表示为向量xi、y(其中i=1,2,3,…,L)。

②对样本信号xi和待定信号y分别去均值后得到x′i、y′(其中x′i=xi-¯xi,y=y-¯y)。

③针对冲击样本信号与待定位信号进行归一化互相关运算,待定信号y与L个冲击样本信号xi间的互相关值表示为:

其中归一化常数为:

④在样本点非对称分布的情况下利用FBG的传感方向特性、对称分布情况下采用FBG应变振幅可确定冲击波方向的技术,同时结合传感器排布位置和粘贴方向布置,获得待定位信号角度范围[θ1,θ2]。

⑤比较 γ1、γ2、…γL的数值大小。 由于实际冲击位置附近的多个样本点会表现出较高的互相关值,为了提高定位结果的容错性和准确性,需至少参考三个样本点以预测冲击位置。因此选择角度范围[θ1,θ2]内拥有前三个最大互相关值的样本点作为冲击定位参考区域的顶点。计算该三角区域的质心,据此确定冲击点位置。

2 冲击定位实验

2.1 冲击定位实验系统

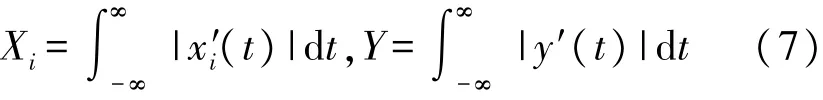

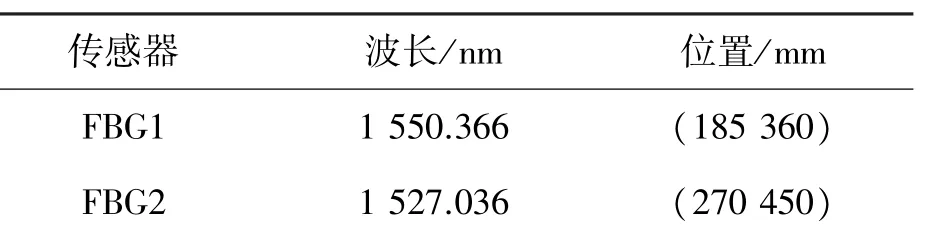

如图1所示,冲击定位实验系统由复合材料层合板、FBG传感器、SM130型光纤光栅解调仪、冲击锤以及计算机组成。其中复合材料板尺寸为600 mm×600 mm,材料为 T300/QY8911,四边固支钢架边框宽30 mm。板上的有效冲击实验区域尺寸为540 mm×540 mm,划分的网格尺寸为 45 mm×45 mm。由于网格划分与样本采样密度相关,而在定位算法不变的情况下采样密度越高定位精度会适当提高,但是采样密度太高会导致结构在采样时更易产生残余应变且计算时间会增加,因此根据有限元仿真结果及结构特性,将网格划分大小定为较为适中的45 mm。底面粘贴的2个FBG传感器栅长为10 mm,传感器排布如图2所示,位置与中心波长值见表1。两个传感器的排布涵盖了样本点对称/非对称分布两种情况,其中所有样本点相对于1号传感器属于非对称分布情况,所有样本点相对于2号传感器属于对称分布情况。冲击锤为手持式且能量三档可调(1、2、3 J),可在试件任意位置进行冲击。

图1 冲击定位实验系统

表1 传感器波长与位置

图2 光纤光栅传感器排布和示例冲击点位置图

此冲击实验系统监测冲击信号原理如下:冲击锤在试件某位置冲击产生的响应信号传播时,会使FBG传感器中心波长值随之发生偏移,光纤光栅解调仪将其偏移值对应的冲击响应信号实时传输到计算机并记录下来。

2.2 单传感器冲击定位

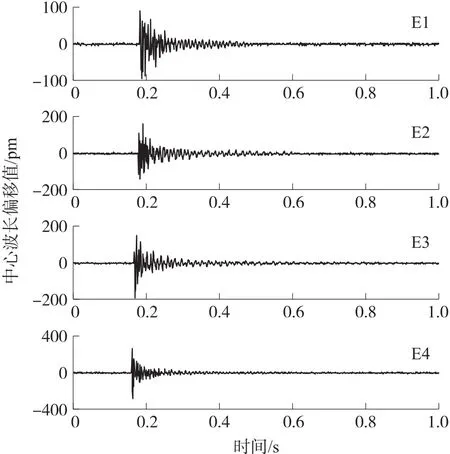

首先,建立复合材料板的冲击样本信号库。冲击实验系统如图1所示,对冲击实验区域的121个网格线交叉点分别使用冲击锤进行冲击采样,采样率为1 kHz,采集时间为1 s,采样次数为1 000次。复合材料板的冲击样本信号库由121个样本点的参考冲击响应信号组成。如图3和图4分别为两个FBG传感器采集的冲击样本信号E1~E4(冲击位置及能量如图2所示)示例,其中样本信号的波形和幅值特征都与冲击位置相对应。而提出的冲击定位方法可以有效避免冲击能量改变信号幅值这一因素对于定位结果的影响,因而该算法通过对比冲击信号特征识别冲击位置是可行的。

图3 复合材料板传感器FBG1冲击信号示例

图4 复合材料板传感器FBG2冲击信号示例

其次,在复合材料板上选择10个冲击位置进行验证实验,研究了归一化互相关算法对于单传感器冲击定位性能的影响。选择的10个冲击验证点涵盖了板上的多个典型区域及冲击信号易混叠的边界区域。通过定位误差评估其性能,定位误差为实际冲击位置和判定冲击位置之间的绝对距离。

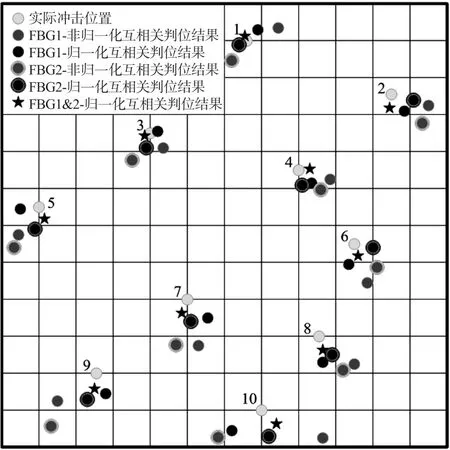

图5为1号和2号传感器对应的10个验证点的冲击定位结果。以图6所示验证点7中1号传感器归一化互相关判位为例,判位过程如下:将采集到的121个冲击样本信号和验证点7中1号传感器待定位信号分别去均值;进行归一化互相关运算,得到待定信号与121个冲击样本信号间的互相关值三维图谱;选择待定位信号角度范围内拥有前三个最大互相关值的样本点作为冲击定位参考区域的顶点;计算该三角区域的质心,据此确定冲击点位置。同理,若进行的是单传感器非归一化互相关判位,则去除以上判位过程中的归一化互相关计算步骤;若进行的是双传感器判位,则将两个传感器的互相关值三维图谱合并,然后再进行冲击定位参考区域确定及计算区域质心步骤。由以上所述判位步骤,对10个验证点分别进行判位,得出图5的验证实验结果。

图5 复合材料板单、双传感器定位验证实验结果

图6 复合材料板1号传感器验证点7归一化互相关值三维图谱及冲击定位参考区域

由图5的验证实验结果可以得出,当没有使用归一化步骤时,1号传感器下验证点10和2号传感器下验证点9的定位误差大于1.5倍网格尺寸(67.5 mm)。图5显示了两种定位方法对比结果,其中归一化互相关方法显然比非归一化互相关方法的定位性能更好。

由于归一化步骤能够减少冲击信号幅值变化对于定位精度的影响,并使定位参考区域相对集中(面积较小),因此可以减少定位误差。尤其在冲击位置位于边界区域或者冲击能量较小时,更容易导致冲击信号幅值大大减少,继而造成了误差的增大。归一化步骤对于以上情况下的单传感器冲击定位结果有着显著的改善。如图5所示,利用归一化互相关算法进行单传感器冲击定位,使得10个验证点的平均误差分别从49.12 mm、50.92 mm急剧减少到25.88 mm、24.11 mm。由结果可以得出,单传感器的排布会影响最大误差点所在区域的变化,但对于平均误差范围变化影响不大。

同时,识别结果表明:针对样本点非对称分布的1号传感器利用FBG的传感方向特性、对称分布的2号传感器采用FBG应变振幅可确定冲击波方向的技术,可以同样有效解决单传感器监测冲击信号时可能遇到的对称性问题。这进一步证明了单传感器冲击定位识别的可行性。

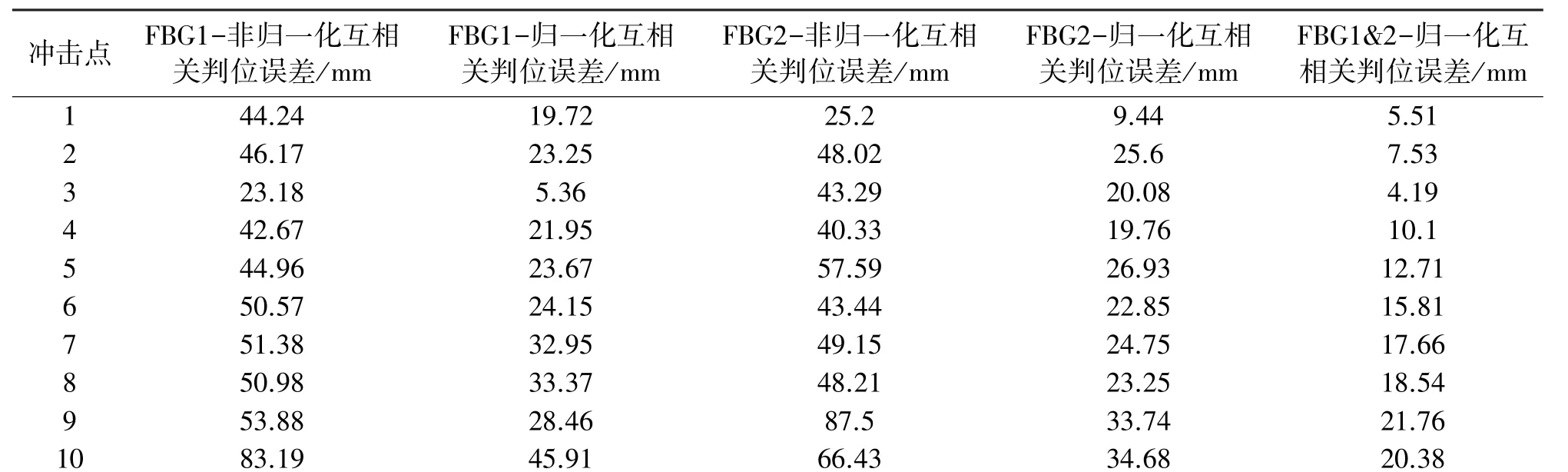

最后,研究单传感器和双传感器对定位性能的影响。双传感器下10个验证点的冲击定位结果如图5所示,其中单传感器的最大误差点在双传感器情况下误差明显减少。图7和表2显示了单、双传感器的10个验证点的定位误差对比,其中双传感器定位最大误差为21.76 mm,定位平均误差为13.42 mm。对比结果显示,单传感器定位误差稍大于双传感器,包括定位平均误差和最大误差,这是由于单传感器的定位参考区域更为分散(面积较大)。尽管单传感器定位误差会稍稍大于多传感器,但是提出的定位算法仍可以成功定位10个验证点,且数据处理和计算时间得到了压缩。双传感器定位的数据处理量为单传感器的1.8倍,计算时间为单传感器的1.5倍。对于大型结构而言,能够在保证监测准确率的情况下尽可能减少传感网络中传感器的数目,可以大大减小前期布线和后期数据处理的复杂性。

图7 复合材料板定位验证点识别误差

表2 10个验证点识别结果

综上所述,归一化互相关定位算法可成功基于单传感器进行冲击定位,实验证明此方法在同等条件下能够准确地评估冲击位置;通过性能对比,单传感器定位误差会稍大于多传感器,但数据处理量和计算时间较小;综合两个单传感器的定位结果数据,其中最大误差为45.91 mm,平均误差为24.99 mm,相对于板结构(与结构最短边尺寸54 cm进行比较)最大定位误差和平均误差分别为8.5%和4.6%。定位精度符合工程应用范围(0~10%),其中单传感器定位平均误差由50.02 mm显著减少到24.99 mm。

3 结论

①提出了基于归一化互相关的单传感器冲击定位算法,并搭建了复合材料板低速冲击定位系统。此算法无需先验知识,可以有效去除温度对传感器中心波长的交叉干扰,且能避免冲击能量改变信号幅值这一因素对于定位结果的影响。采用直接对比冲击信号特征进行定位,并给出了针对复合材料结构的FBG单传感器冲击定位步骤。

②通过复合材料试件低速冲击实验验证了提出的定位方法性能。实验证明,该定位方法在同等条件下可以成功识别冲击位置,其中最大误差为45.91 mm,平均误差为24.99 mm。归一化步骤对于边界区域冲击或者小能量冲击等情况下的单传感器冲击定位结果有着显著的改善,平均误差由50.02 mm减少为24.99 mm。

③另外,实验结果表明了单传感器的定位性能:单传感器位置变化不会影响平均误差范围变化,仅影响最大误差所在区域变化;虽然由于定位参考区域更为分散(面积较大),单传感器定位平均误差和最大误差等均大于双传感器,但基于归一化互相关算法的单传感器冲击定位结果仍符合工程应用范围。因此,FBG单传感器复合材料低速冲击定位系统可有效进行冲击信号监测与冲击点位置识别。此方法能够在保证监测准确率的情况下尽可能减少结构传感网络中传感器的数目,可以大大减小前期布线和后期数据处理的复杂性,为大型复合材料结构无损检测提供有力支持。