自制高强度硅烷改性聚醚胶在汽车玻璃中的应用研究

刘宇哲

摘要:将硅烷改性聚醚预聚物作为基料制备高强度硅烷改性聚醚密封胶(MS),对处于不同分子结构的预聚物、炭黑、除水剂添加量、低温环境与密封胶之间的影响进行详细分析。然后对自制的高强度硅烷改性聚醚胶与聚氨酯胶(PU)在汽车玻璃微修中的应用进行对比。结果证明,高强度硅烷改性聚醚胶与聚氨酯胶的基本性能大体类似,但是高强度硅烷改性聚醚胶更具优势,能够更大程度上满足汽车玻璃维修用胶粘剂的高要求。

关键词:自制;高强度;硅烷改性聚醚胶;汽车玻璃

中图分类号:TQ333.96文献标志码:A 文章编号:1001-5922(2019)06-0114-04

聚氨酯是大分子主链上带有重复氨基甲酸酯链段的聚合物,其优势特性是强度高、抗撕裂度高、柔软、耐磨、耐介质腐蚀性良好,因此已经实现了在胶粘剂与密封胶等多领域中的应用。但是,其在固化的时候,异氰酸酯端基和空气水分发生反应释放二氧化碳,导致聚氨酯本体内部产生泡泡和裂缝,而且固化速度比较慢,表层很容易发黏,所以,在玻璃和金属等无孔材料上使用的时候需要底涂。硅烷改性聚醚胶是以烷氧基硅烷封端的聚醚聚合物作为基料,混合填料、增塑剂从而获得的粘稠膏状物。在接合面的缝隙涂覆的时候,由于接触到空气或者基材水分,开始聚合固化,然后以形成具备粘接性的弹性体填充界面,实现密封与粘接。硅烷改性聚醚胶主链由于存有聚醚结构单元与端硅烷结构,导致固化之后弹性良好,耐候性良好,并且节能环保,所以,在轨道交通、汽车制造等领域的应用十分广泛。与聚氨酯相比较,硅烷改性聚醚胶能够克服其缺陷,并且不需要底涂,操作更加简单,造价也更具优势。

1实验部分

1.1主要原料

MS树脂:$303H;DOP增塑剂:工业级;活性纳米碳酸钙:JS-960;轻质沉淀法碳酸钙:PCC-P;特种炭黑:C311。

1.2仪器与设备

万能材料试验机:WDW-100;热脱附气相色谱质谱联用仪:1300+ISO;高效液相色谱仪:ULTIMATE。

1.3改性聚醚胶的制备

把MS树脂的32%,DOP增塑剂的17%,活性纳米碳酸钙的30%,轻质碳酸钙的10%,特种炭黑的9.5%,均匀性混合,温度升高到120℃,并进行真空除水4h,降低温度到40℃,然后按照顺序添加功能性助剂0.31%,除湿剂1.21%,催化剂0.81%,粘接剂1.21%,均匀混合,然后进行真空脱泡,获得高强度硅烷改性聚醚胶。

1.4性能测试

剪切强度,利用万能电子拉力试验机检测;

拉伸强度与断裂伸长率利用万能电子拉力试验机检测;

硬度利用邵尔A硬度计检测;贮存稳定性检测,把密封包装产品放置到70℃恒温箱内,存放7d,然后转换到室温状态,测试性能变化;

压流黏度利用压流黏度计检测;

粘接性检测,间隔1d详细观察粘接情况,利用90°拉扯胶片,直到胶层内部出现100%内聚破坏,详细记录粘接形成耗费的具体时间。

2结果与讨论

2.1自制高强度硅烷改性聚醚胶性能的影响因素

2.1.1预聚物对聚醚胶性能的影响

在硅烷改性聚醚胶中,预聚物属于主体成分,利用结构不同的预聚物制备的产品,其力学性能存在显著偏差。利用3种不同聚合物获得相应密封胶,其中MS2的黏度最低,MS3的黏度最高。具體力学性能如表1所示。

由表可以看出,黏度增加,断裂伸长率也会随之增加,这是由于黏度大的预聚物,其分子质量也较大,相同质量预聚物可供交联的官能团相对偏少,交联度比较低,柔韧性良好,这样一来,断裂伸长率就会越高。而随着拉伸强度增加,剪切强度也逐渐增加,这代表胶的粘接性受界面附着力与聚合物本体强度的双重影响。其中,预聚物的侧链结构也与胶的强度密切相关,分子间作用力越大,内聚力越大,强度越高,所以,MS3的强度与伸长率相对较高,将其作为基料并配合助剂,能够获得性能更好的高强度硅烷改性聚醚胶。

2.1.2填料对聚醚胶性能的影响

填料可以促使胶粘剂内聚强度、调节体系黏度、触变性等显著增加,其类型各式各样,主要分为纳米碳酸钙、炭黑、白炭黑、有机蒙脱土等等。其中白炭黑最具优势,其力学强度较高,弹性良好,抗撕裂性较好,但是成本相对偏高。所以,具备成本优势的填料依旧是纳米碳酸钙与炭黑。将纳米碳酸钙与炭黑作为填料,获得高强度硅烷改性聚醚胶,可以发现,在炭黑用量逐渐增加的趋势下,体系的黏度也随之增加,这主要是因为在物理结合与化学结合两种作用力下,添加量越来越多,结合力也逐渐增大,所以,直接阻碍了预聚物分子链下滑移动,使得黏度明显加大。而拉伸强度与剪切强度也随之增大,这是由于炭黑在聚合物中构成三维网状结构,实现补强目标,但是也降低了聚合物链段运动空间,导致断裂伸长率大大降低。所以,炭黑作为填料进行添加时,必须进行综合考虑,控制在6%最佳。

2.1.3除水剂对聚醚胶性能的影响

硅烷改性聚醚胶的固化机理在很大程度上决定了体系中所存水分应该越少越好,确保其在储存期内的性能不会发生太大变化。乙烯基三甲氧基硅烷或者乙烯基三乙氧基硅烷的是最常使用的除水剂,由于烷氧基硅烷与水发生反应的活性比较高,能够及时消耗体系水分,提高储存的稳定性。在胶中添加1%的除水剂,在70℃的温度状态下,老化7d以后,表干的时间变长,固化速率也越来越慢,其他性能也产生了一定的下降趋势,但是,总之储存的稳定性比较好。

2.1.4低温对聚醚胶性能的影响

模拟低温施工环境,对比室温条件,对胶的剪切强度变化进行测试,分别将铝合金试片放置到不同环境下,即5℃、35%RH与23℃、50%RH,间隔一段时间进行剪切强度测试。在室温条件下防止7d,剪切强度可以达到大约3.13MP,,可以保持不变,这代表7d便可以实现完全固化。低温条件下,完全固化需要大约21d,剪切强度可以达到2.55MPa,低于室温剪切强度,但是能够满足寒冷季节性能要求。

2.2自制高强度硅烷改性聚醚胶性能的有效应用

2.2.1粘接性

探究高强度硅烷改性聚醚胶与聚氨酯胶对于不同基材的粘接性,具体结果如表2所示。

从表中可知,自制高强度硅烷改性聚醚胶的粘接性更好,在养护ld之后,便可以与基材实现快速粘接。而且高强度硅烷改性聚醚胶的自修粘接性也较高,只需要养护ld,便可以有效粘接。高强度硅烷改性聚醚胶预聚体中包含的端烷氧基硅烷和基材表层羟基的反应活性更高,端烷氧基硅烷水解所获Si-OH和基材表层羟基发生反应,生成SiOSi链段,多链段交织构成三维网状结构。而高强度硅烷改性聚醚胶中的硅烷偶联剂可以实现粘接,还可以和端烷氧基硅烷之间相互协调共同作用,从而提高和基材之间的粘接强度。

2.2.2硫化情况

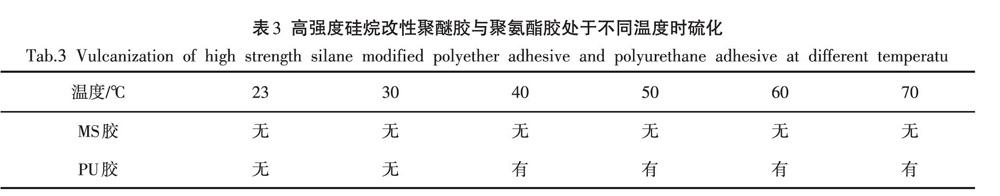

高强度硅烷改性聚醚胶和聚氨酯胶处于不同温度下发生的硫化情况,具体如表3所示。

从表中可知,聚氨酯胶的硫化很容易受到温度影响,在温度超出40%的时候,胶体的内部出现气泡。但是,高强度硅烷改性聚醚胶在70%的时候,发生硫化时依旧没有气泡,可能是因为端烷氧基硅烷和水分子发生反应产生的小分子醇在此状态下呈现为液态。

2.2.3耐老化性

对高强度硅烷改性聚醚胶与聚氨酯胶的晒后污染物析出状况进行分析。高强度硅烷改性聚醚胶在暴晒12个月以后,表面依旧没有污染物,比较适用于汽车玻璃粘接维修。这可能是由于高强度硅烷改性聚醚胶的主链是C-O、C-C、Si-O,其中Si-O键能非常高,甚至超出紫外光能量,所以在受紫外光照射的时候,高强度硅烷改性聚醚胶更容易保持空间网状结构的稳定性,能够有效改善污染物析出情况。

2.2.4环保性

高强度硅烷改性聚醚胶与聚氨酯胶的挥发性有机物含量具体如表4所示。

从表中可以看出,高强度硅烷改性聚醚胶的挥发性有机物含量偏低,可以满足汽车制造的环保要求。所以,利用高强度硅烷改性聚醚膠代替挥发性有机化合物含量超标的聚氨酯胶,与环保可持续发展理念相符。

2.2.5安全性

汽车的前挡风玻璃在发生碰撞的时候,要求最大粘接强度为0.2MPa,最大剪切强度为0.37MPa。而大巴车则要求最大粘结强度为0.38MPa,剪切强度为O.09NPa。高强度硅烷改性聚醚胶与聚氨酯胶的修补后强度具体如表5所示。

从表可以看出,在自修和交叉修的基础上,高强度硅烷改性聚醚胶与聚氨酯胶的粘接强度和剪切强度都明显大于汽车与大巴车碰撞时候随需要的最大粘接强度与剪切强度,这代表两者都可以满足前挡风玻璃维修胶粘剂的使用要求。

2.2.6基本性能

高强度硅烷改性聚醚胶与聚氨酯胶基本性能测试结果具体如表6所示。

从表中可以看出,高强度硅烷改性聚醚胶与聚氨酯胶的基本性能比较接近。

3结论

综上所述,以自制高强度硅烷改性聚醚胶预聚物作为基料,添加纳米塔酸钙与炭黑进行补强,并配合助剂以此获得高强度硅烷改性聚醚胶。通过研究发现不同的分子结构预聚物制备出来的高强度硅烷改性聚醚胶的柔韧性、模量、强度也存在显著性差异。通过研究证明,高强度硅烷改性聚醚胶与聚氨酯胶的基本性能相类似,但是高强度硅烷改性聚醚胶在汽车玻璃中的应用更具优势,即与基材的粘接性良好,环保性、安全性、耐老化性较好,挥发性有机物含量相对较低,自修与交叉修补基础上的粘接强度与剪切强度能够满足汽车前挡风玻璃维修胶粘剂的高要求。