双组份水性氯丁胶粘剂的制备及其在软体材料行业中的应用研究

李满林

摘要:采用共混法制备了一种双组分水性氯丁胶粘剂。主要研究了双组份水性氯丁胶粘剂申的氯丁胶乳组分的pH值、氯丁胶乳(A组分)与凝结剂(B组分)的配伍比、喷涂在软体基材上的含水率对软体材料应用性能的影响。结果表明,氯丁胶乳组分的pH值在9-13,氯丁胶乳组分与凝结剂组分的配伍比为(2.5-3.5):1,水性氯丁胶粘剂喷涂在软体基材上的含水率在20%-30%时,双组分水性氯丁胶粘剂应用在软体材料行业中性能达到最佳。

关键词:软体材料;双组分;水性;氯丁;胶粘剂

中国分类号:TQ333.5文献标识码:A 文章编号:1001-5922(2019)06-0072-04

1 引言

因柔软性、耐弯曲性好,接触性能优异,粘接操作时适用期适度,并且不用特殊设备粘贴后即能显示较高的初始粘合强度,长期以来,氯丁橡胶(下简称CR)胶粘剂一直在从橡胶、皮革、树脂等软材料到金属等硬材料各种被粘物上得到广泛应用。但是受国家环保政策影响,目前国内溶剂型CR胶粘剂用量却在逐渐下降。特别是2016年以来,全国已经有24个省市相继推出胶粘剂、涂料挥发物(VOCs)排放限值规定,“油”改“水”势在必行。目前国内外一些大的胶粘剂公司已开始推出水性CR胶粘剂,主要以双组份水性CR胶粘剂为主,即以氯丁胶乳为主体成分,加上增粘乳液、胶凝剂等助剂同时使用。当胶凝剂和氯丁胶乳接触时,氯丁胶乳瞬间产生破乳现象,形成凝胶产生粘合力。目前市场上的双组份水性CR胶粘剂,主要应用于软体材料行业中,如床垫、沙发、转椅、枕头等家具制造业,也广泛应用于汽车内饰、航空、高铁座椅等交通工具制造业。本文通过共混方法制备了一种环保性能优异的双组分水性氯丁胶粘剂,并对双组份水性CR胶粘剂中的氯丁胶乳组分的pH值、配伍比例、含水率等因素对软体材料行业应用性能影响进行了探讨。

2 实验材料和方法

2.1试验原料

聚氯丁二烯胶体分散体,工业级,科思创聚合物(中国)有限公司;苯丙乳液,工业级,德国巴斯夫(中国)有限公司;增粘乳液,工业级,科思创聚合物(中国)有限公司;防老剂水溶液,工业级,兰州石化橡胶厂;金属氧化物水溶液,工业级,辽宁鑫隆化工公司;增稠剂,化学纯,广州化学试剂厂;甘氨酸,化学纯,广州化学试剂厂;柠檬酸,化学纯,广州化学试剂厂;抗氧化剂,化学纯,广州化学试剂厂;去离子水,自制。所有原料如未说明,均不须纯化即可直接使用。

2.2双组分水性氯丁胶粘剂的制备

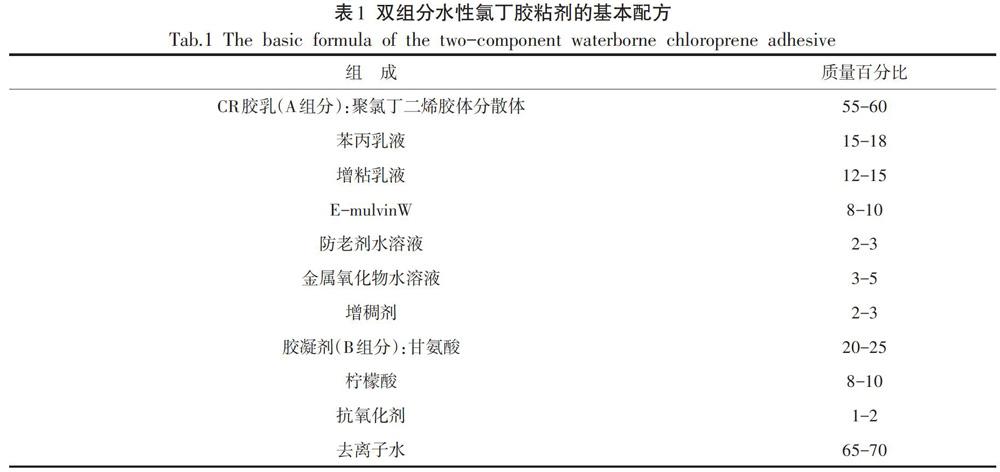

表1为双组分水性氯丁胶粘剂的基本配方。所述质量百分比为占所称取胶粘剂总质量的百分比。配胶方法:步骤a:按配方称量水性氯丁胶乳、苯丙乳液、增粘乳液、E-mulvin w、防老化剂水溶液、金属氧化物水溶液、增稠剂,混合均匀,得到CR胶乳A组分;步骤b:按配方称量甘氨酸、柠檬酸、抗氧剂、去离子水,混合均匀,得到B组分。步骤c:在施胶应用过程是使用双组分水性喷枪,将A、B组分按一定比例进行喷雾混合,达到粘结作用。

2.3测试方法

2.3.1稳定性测定

在500mL的聚乙烯瓶中装满待测样品,盖上盖,于室温下(25℃,50%湿度)放置。用目视法观察样品的稳定性。在测定时间内试样如果没有沉淀或凝胶生成,则认为是稳定的。

2.3.2粘接性能测试

粘接材料:铝合金(LYl2-CZ)试片,帆布试片,帆布符合GB/T2909的规定。涂布方法:被粘物表面处理后,在粘接面上分别用喷枪将胶水喷涂均匀,胶水用量3g+0.5g,喷涂均匀后晾置5min,对准粘接位置进行粘合。在粘接部位施压0.4MPa压力,时间5min。卸压后,将试件自然晾置30min和48h,按GB/T2790-1995分别测试初粘剥离强度和终粘剥离强度σ(KN/m)。

粘接材料:泡沫塑料(海绵基材)试片,符合GB/T10802-2006的规定。涂布方法:在海绵粘接面上,用喷枪喷涂长度为15cm,喷胶2次,将两块海绵的喷胶部位粘合并对其施以0.4MPa的压力,保持5s。泄压后将试样室温放置24h。参照CB/T27561-2011测试T剥离强度。

2.3.3含水率、润湿性、霉变性能的测试

含水率:海绵基材,用SK-100水分仪,在喷涂胶后25-30min内进行含水率测试。润湿性:海绵基材,喷枪喷涂胶后,用手指按压测试海绵基材表面润湿效果。霉变性:海绵基材,喷枪喷涂胶后,自然放置,觀察海绵基材霉变情况。

3结果与讨论

3.1双组份水性CR胶粘剂胶乳组分的pH值对软体材料应用性能影响

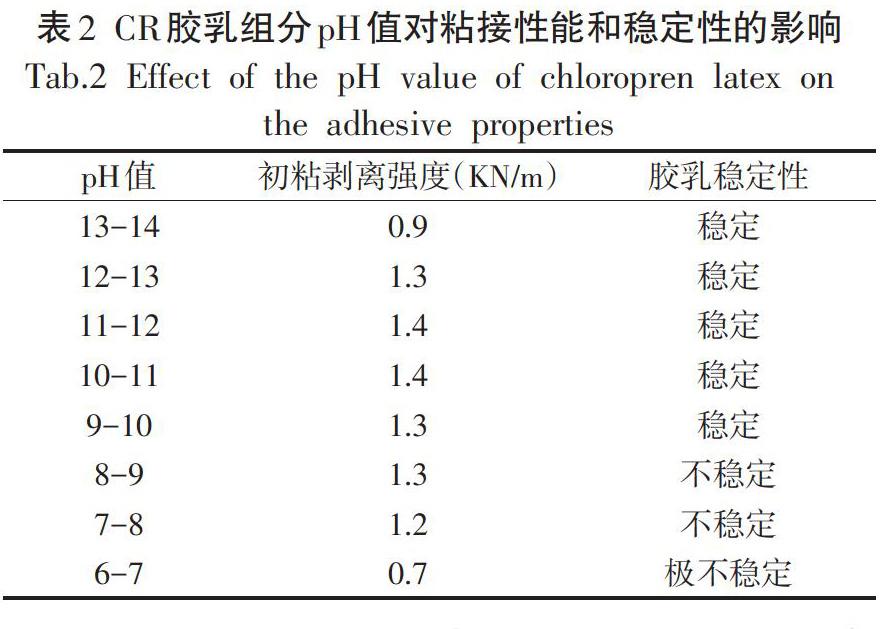

水性CR胶粘剂CR胶乳组分出于贮存和运输的稳定性需要,pH值通常在13左右。若直接应用在软体材料(如家私行业沙发制品)使用过程中,极容易施胶管道的腐蚀,造成泄漏或环境风险,同时对软体基材(如海绵、橡塑材料)也会有一定的渗透侵蚀作用,造成产品质量缺陷。因此,需要通过pH调节剂来调节胶乳的pH值。而当pH值调节范围不同时,会造成CR胶乳稳定性和胶黏剂本身的粘接效果受到影响。因此,确定合适的水性CR胶乳组分pH范围,是双组份水性CR胶粘剂产品应用到软体材料中最基本的前提条件。双组份水性CR胶乳组分的pH值范围对软体材料的粘接性能、胶乳稳定性影响如表2所示。

粘接基材:帆布、铝合金试片初粘测试干燥条件:喷涂后晾置30min

从表2可知,CR胶乳组分pH值在7-13范围时,水性CR胶粘剂的初粘剥离强度较好,CR胶乳组分pH值在9-14范围时,水性CR胶粘剂的稳定性较佳。因此,CR胶乳组分的pH值最佳范围在9-13时,胶乳相对稳定,且初粘剥离强度在1.3-1.4KN/m范围。

3.2AB组分的配伍比对软体材料应用性能的影响

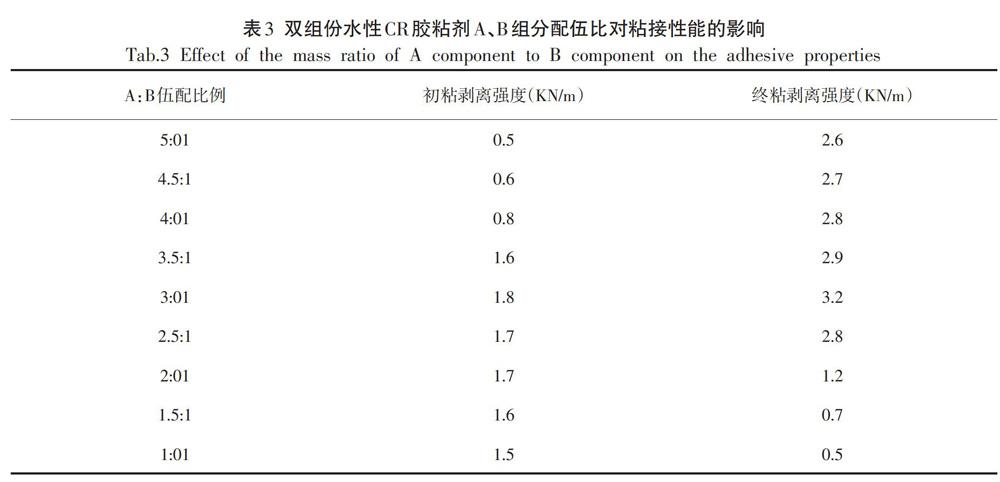

双组份水性CR胶粘剂在应用过程中是通过双组份水性胶专用喷枪将CR胶乳(A组分)和胶凝剂(B组分)进行喷雾混合,通过加速乳化物凝胶化,增强初始粘合强度的方法。因此,选择合适的A、B组分伍配比例,在双组份水性CR胶粘剂中至关重要。双组份水性CR胶粘剂A、B组分伍配比例不同,会对软体材料粘接的初粘剥离强度(30min)、终粘剥离强度(48h)均产生明显影响,结果如表3所示。由表3可知,A:B配伍比在(1-3.5):1范围时,初粘剥离强度在1.5-1.8KN/m,初粘效果较好;A:B配伍比在(2.5-5):1范围时,终粘剥离强度(48h)在2.6-3.2KN/m,终粘效果较佳。因此,双组份水性CR胶粘剂的A:B组分配伍比最佳范围是(2.5-3.5):1时,初粘强度可达到1.6-1.8KN/m,同时,终粘剥离强度也达到2.8-3.2KN/m。

粘接基材:帆布、铝合金试片终粘测试干燥条件:喷涂后晾置48h

3.3双组份水性CR胶粘剂含水率对软体材料应用性能的影响

水性CR胶粘剂,是氯丁胶乳同时配伍一定量的水性增粘树脂、稳定剂、缓冲剂、交联剂及凝结剂等组成水性CR胶粘剂体系。水性CR胶粘剂产品喷涂在软体基材上的含水率会直接影响软体材料应用过程中施工的可操作性及最终产品质量性能。喷涂后基材含水率过高,会导致喷涂后,产品粘合面水分挥发慢,影响用户施工效率,甚至会导致软体基材霉变。喷涂后基材含水率过低,导致水性CR胶粘剂在软体基材上的润湿性不好,影响大面积粘接效果,且制造成本大幅增加。因此,如何选择最合适的含水率,对双组份水性CR胶粘剂应用在软体材料行业中非常重要。以25kg/m3海绵基材,用SK-100水分仪,在喷涂后25-30min内进行测试含水率。通过试验发现,双组份水性CR胶粘剂喷涂在软体基材上的含水率大小同样对软体材料的润湿性、霉变性和T剥离强度产生明显影响,如表4所示。

由表4可知,水性CR胶粘剂产品喷涂在软体基材(海绵)上的含水率在15%以下时,润湿性差,且基材粘合开胶,无法施工。含水率在35%以上时,基材出现霉变。含水率在40%以上或15%以下,均会出现开胶情况。因此,最合适的含水率在20%-30%范围。

4 结论

采用共混法制备了一种双组分水性氯丁胶粘剂。双组份水性CR胶粘剂中的氯丁胶乳组分的pH值、氯丁胶乳组分与凝结剂组分的配伍比、喷涂在软体基材上的含水率等因素均会影响软体材料应用过程中的性能。在最佳条件下制备的胶粘剂对PVC人造革、SBS橡胶、帆布、海绵具有良好的粘接性能,在软体材料领域有广阔的应用前景。