膨润土负载锌-钴催化臭氧处理模拟染料废水

孙慧萍, 吕文洲

(宁波大学 建筑工程与环境学院, 浙江 宁波 315211)

印染废水中有机污染物含量高、难降解物多、可生化性差,一直是工业废水处理的研究热点。尽管膜分离技术[1]、生物技术[2]等新技术不断涌现;但印染技术的不断复杂化导致印染废水的抗光解和抗生物氧化,因此探寻新的印染废水高效处理方法具有重要意义[3-4]。

臭氧氧化法对多数染料均有较好的脱色效果,但难以处理难溶或不溶于水的染料,且存在耗能大、大规模处理时成本过高、难以彻底去除等弊端[5-6]。单纯臭氧氧化技术存在的不足促使研究者尝试引入催化剂以加快处理效率[7-8]。催化臭氧氧化技术通过加入催化剂产生具有更强氧化能力的羟基自由基,强化分解水中高稳定性、难降解有机污染物,分解效率比单纯臭氧氧化显著提高[9-10]。尤以非均相催化臭氧氧化处理废水研究最多,所用催化剂主要是金属氧化物或将其负载于载体上形成负载型金属氧化物,具有易回收处理、活性高、水处理成本较低等优点[11-13]。负载型金属氧化物常以钴、铁、锰和铜等作为负载的活性组分,采用浸渍法负载到具有空隙和大比表面积的氧化铝(Al2O3)、活性炭或天然矿石载体上。如马博等[14]以硝酸铜为活性成分制备活性炭载体催化剂,并用于矿业废水的氨氮去除研究,结果表明臭氧-载铜活性炭催化氧化法(O3/AC-Cu2+)联用体系对氨氮的去除率远高于单独载铜活性炭吸附和单独臭氧氧化;李庆等[15]通过Cu(NO3)2与2,6-二(4-羧基苯)-4-(三氟甲氧基)苯胺反应制得Cu-MOF(Cu-有机骨架材料),并将其用于废水中有机染料的物理吸附和光催化降解,结果表明,对阳离子艳红5GN、活性翠蓝KN-G等有机染料有极好的处理效果,且可重复利用率高;易兵等[16]则采用深度氧化技术(AOPs)中的光催化技术探索了对单偶氮染料酸性红37的最优降解条件。

催化臭氧氧化具有能够改善臭氧氧化选择性,提高臭氧的利用率,氧化较为彻底等优点,但将其用于色度污染严重、有机物较多、成分复杂的印染废水处理的研究较少,因此,探索印染废水的催化臭氧氧化方法具有重要意义。本文以偶氮染料酸性大红GR模拟染料废水(简称废水)为研究对象,以膨润土作为载体,结合前期研究[17],选择Fe3+、Cu2+、Mn2+、Ni2+、Co2+、Zn2+为活性组分,通过双组分的筛选及催化剂制备条件的优化,得到催化臭氧氧化处理酸性大红模拟印染废水的高效催化剂。

1 试验部分

1.1 主要仪器与药品

主要仪器:SRJX-8-13型马弗炉、721S型分光光度计、pHS-3C型精密pH计、SY-M 4g/8g型臭氧发生器、DHG-9240A型电热恒温鼓风干燥箱、JSM-6360LV型高低真空扫描电子显微镜、D/max-B型X射线衍射仪。

主要试剂:硝酸锌(Zn(NO3)2·6H2O),硫酸锰(MnSO4·H2O),硫酸镍(NiSO4·6H2O),硝酸铜(Cu(NO3)2·3H2O),氯化钴(CoCl2·6H2O),硝酸铁(Fe(NO3)3·9H2O),浓硫酸(H2SO4),均为分析纯;膨润土;市售偶氮染料酸性大红GR。

1.2 催化剂的制备

试验所用催化剂以膨润土为原料并经溶液混合法制备:称取膨润土120 g、淀粉3.5 g、量取适量(约82 mL)浓度为1.0 mol/L的金属溶液并充分混合、挤压、造粒,经烘箱于100 ℃烘干,再置于马弗炉中于500 ℃煅烧4 h。

1.3 活性组分筛选及催化剂优化

1.3.1双组分筛选及优化

文献[17]表明Zn为单组分最优催化剂。本文研究中以膨润土作载体,将Zn(NO3)2分别与CoCl2、NiSO4、Cu(NO3)2、Fe(NO3)3、MnSO4进行复配,物质的量比为1∶1,用溶液混合法制备双组分催化剂,制备过程参考1.2节。

在120 mL质量浓度为100 mg/L的酸性大红模拟废水中加入所制备的催化剂30 g,并稳定吸附10 min,然后通入臭氧(0.06 m3/h),每2 min取样1次测定废水中酸性大红去除率,借此筛选出最佳双组分催化剂。

以试验最佳双组分催化剂为对象考察影响催化活性的因素,设计5因素4水平的正交试验,考察煅烧温度、煅烧时间、组分的浓度、组分比例和淀粉质量等因素对模拟废水去除率的影响,试验方法同上。

1.3.2催化剂的催化参数优化

试验对模拟染料废水的浓度、pH值、通臭氧的时间、臭氧流量、催化剂投加量及重复利用率进行设计。变量包括染料质量浓度(0.08、0.1、0.12、0.14 g/L),pH值(3、5、7、9、11),催化时间(从开始通臭氧到吸光度值稳定),臭氧流量(0.04、0.06、0.08、0.10 m3/h),催化剂投加量(15、30、45、60 g),重复利用率测4次。

1.4 催化剂结构表征

采用高低真空扫描电子显微镜(SEM)观察膨润土及催化剂的表面形貌。

采用X射线衍射仪分析膨润土及催化剂的结晶度、粒径等。

1.5 酸性大红去除率计算

用GR配制一定质量浓度梯度的模拟染料废水,进行全波长扫描后确定其最大吸收波长为507 nm,于507 nm处测吸光度并作浓度与吸光度标准曲线,线性拟合后得到标准曲线方程:

A=0.016 57C;R2=0.999 9

式中:A为样品的吸光度;C为酸性大红的质量浓度,mg/L。

通过分光光度计分别测得处理前后废水在最大吸收波长处的吸光度A0和A1,并代入标准曲线方程求得对应的酸性大红浓度C0和C1,即得到催化剂作用下酸性大红的去除率:

η=(1-C1/C0)×100%

2 结果与讨论

2.1 双组分筛选及催化剂制备条件优化

2.1.1双组分筛选

图1示出以Co、Ni等5种元素与Zn组成的双组分催化剂对废水的处理效果。未通入臭氧的10 min(0~10 min)即吸附稳定过程,各催化剂的作用效果差异不明显;而在第10 min通入臭氧后,催化剂对酸性大红的去除率迅速提升。可以看出,整体上双组分催化剂的催化臭氧氧化作用均较强,且最终去除率趋同。虽然所有双组分最终处理效果差异较小,但在处理过程中仍表现出各自的特点。如Co-Zn催化剂:在未通入臭氧时同其他双组分催化剂无异;但仅仅通入臭氧2 min,对废水中酸性大红的去除率就达到94.03%;通入臭氧4 min时达98.63%,通入臭氧10 min时达99.39%;它是双组分中去除速率最快、效率最高的组合。综合去除速率、去除效果,Co-Zn双组分催化剂是性能最佳的双组分催化剂。

图1 双组分催化剂对废水中酸性大红的去除率Fig.1 Removal rate of acid red in wastewater by two-component catalyst

2.1.2双组分催化剂制备条件优化

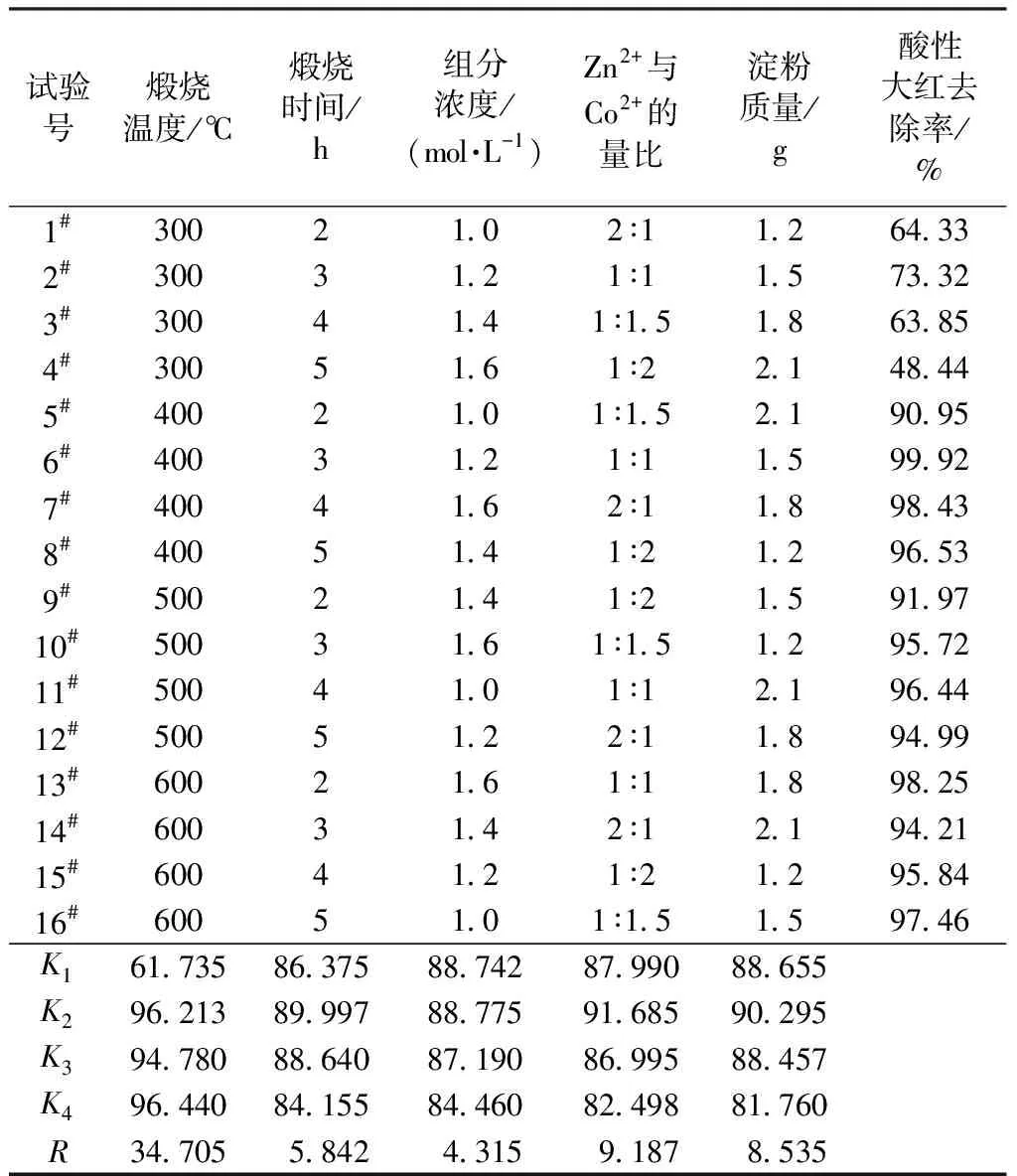

选取煅烧温度、煅烧时间、组分浓度等因素进行正交试验测试,结果如表1所示。根据表1的正交试验结果,对酸性大红去除率进行极差分析,结果列于表1中。

由表1可知,不同的条件对催化剂的性能影响较大。当煅烧温度为300 ℃时,所有试验(1#~4#)的酸性大红去除率均较低,尤其以4#试验的去除率最低,仅为48.44%;而煅烧温度为400、500、600 ℃时,酸性大红去除率较高,均在90.00%以上。说明催化剂的焙烧工艺对其催化能力有较大影响。Rida K等[18-19]的研究表明,催化剂只有经过高温煅烧后才能有效去除其中的挥发成分和化学结合水,并形成晶型稳定,孔结构优良,比表面积大的金属氧化物催化剂。

表1 双组分催化剂正交试验设计及结果Tab.1 Design and results of orthogonal test for two-component catalysts

表1中煅烧温度因素的极差为34.705,远高于其他因素,也说明煅烧温度对催化剂的影响最为显著,这与谬宏超等[20]的研究结果类似,即当煅烧温度低于最佳条件时,煅烧温度升高有利于金属离子等活性组分的迁移,从而不断提高负载有金属离子的催化剂对酸性大红的去除能力;而当超过最佳条件后,过高的煅烧温度会破坏活性组分,或破坏了载体的孔道以致载体负载金属离子能力降低,致使其吸附处理能力下降。

其次影响因素为Zn2+与Co2+的量比,极差为9.187,说明二者的比例对催化剂性能存在影响。煅烧时间和溶液浓度极差较小,分别为5.842和4.315,说明煅烧时间和溶液浓度的条件变化对催化剂性能同样会产生影响,但影响较小。张耀辉等[21]以氧化铝为载体并采用浸渍—焙烧法制备了氧化铁-氧化钛-氧化锰/氧化铝(Fe2O3-TiO2-MnO2/Al2O3)复合型催化剂。在研究制备工艺时发现:初始时的催化剂活性随焙烧时间的延长而提高,且当大于3 h时催化效果趋于稳定;而当延长至6 h后,其催化效果开始出现小幅下降,这与本文研究结果类似,说明煅烧时间对其催化效率有一定影响,在催化剂制备中需关注工艺参数对催化性能的影响。

由因素指标分析可得到最优双组分催化剂最佳制备条件:活性组分浓度为1.2 mol/L、煅烧时间为3 h、淀粉质量为1.5 g(对应60 g膨润土)、Zn2+与Co2+的量比为1∶1、煅烧温度为400 ℃。优化后的Zn-Co双组分催化剂(简称最优双组分)对废水中酸性大红的去除率可达99.92%。

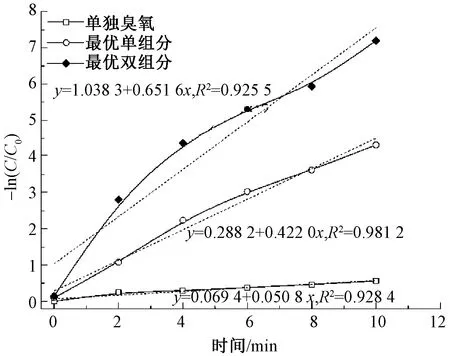

2.2 催化剂催化效率的动力学分析

本文试验以-ln(C/C0)(C为t时刻的酸性大红浓度,C0为酸性大红的初始浓度)对反应时间t进行动力学模型拟合,结果如图2所示。可以看出,-ln(C/C0)与t呈现较好的线性关系,其中最优双组分催化剂和最优单组分催化剂的拟合优度分别为0.925 5和0.981 2,说明制备出的单组分催化剂和双组分催化剂催化臭氧氧化酸性大红符合一级反应动力学,且酸性大红的氧化去除过程可能是决定整个降解过程速率的关键因素[23]。单组分催化剂和双组分催化剂的反应速率常数k分别为0.422 0和0.651 6。此外,单独的臭氧氧化对染料的去除效果不理想,而催化臭氧深度氧化效果较好且耗时更短;相比之下,双组分催化剂的效果则较单组分催化剂更为理想。

图2 最优催化剂催化氧化和单独臭氧氧化动力学曲线Fig.2 Kinetic curves of catalytic oxidation of optimum catalysts and single ozone oxidation

2.3 最佳适用条件及可重复利用性分析

催化剂在不同试验条件下所表现出的催化效率不同[21],对染料废水浓度、废水pH值、催化处理时间、臭氧流量、催化剂投加量以及催化剂的重复利用率进行组合试验,并在尽量减少催化剂处理时间和增加其重复利用率的条件下提高催化剂处理效率,这样不仅有利于将臭氧和催化剂的使用量降至最低,还有助于发挥催化剂的最佳性能,从而使对染料废水的处理达到最佳效果。由于是多因素试验,结合前期试验方法及结论[17],设计采用组合试验进行尝试,并采用综合平衡分析数据,最终得出双组分的最佳适用条件:双组分催化剂在染料中的质量浓度为0.12 g/L、染料pH值为5、通臭氧10 min、臭氧流量为0.06 m3/h、催化剂投加量为30 g(120 mL废水)。此条件下双组分催化剂催化臭氧氧化废水的处理效果及经济效益最佳。

取已使用过的催化剂进行烘干并重新用于对酸性大红的处理,结果见图3。可以看出:随着重复利用次数的增加,再生活化后的催化剂的处理效率逐渐降低;当重复利用至第4次时仍具有较为理想的去除效率,说明制备的双组分催化剂仅需经过简单的烘干后就能达到较好的再生效果。高重复利用率为双组分催化剂的适用性拓宽了利用空间。

图3 双组分催化剂重复利用对酸性大红的去除率Fig.3 Removal rate of acid red by recycled two-component catalyst

2.4 催化剂结构分析

图4示出膨润土、单组分催化剂和双组分催化剂的X射线衍射图谱。可以看出,不同催化剂的特征峰有显著差别:单组分催化剂表现出明显的ZnO特征峰,硝酸锌的加入及负载使得2θ角为31.77°、34.42°、36.25°、47.54°、56.60°、62.86°、66.38°、67.96°、69.10°处ZnO的特征峰表现明显;而随着氯化钴的加入,ZnO的特征峰数量有所减少,分别在31.77°、34.42°、36.25°、47.55°、56.60°和62.86°共6处出现,说明单组分催化剂中ZnO存在较重的聚集现象;CoO的特征峰则分别位于36.49°、42.39°与61.50°共3处。通过Sherrer公式[24-25]对粒径进行计算,得到单组分催化剂的氧化锌粒径为18.28 nm,双组分催化剂中氧化锌和氧化钴的粒径分别为16.95、25.06 nm。试验结果表明,双组分催化剂的性能要优于单组分催化剂,结合2种催化剂的特征峰和粒径特点说明氯化钴的引入可进一步缓解ZnO的集聚现象,从而提高催化剂的负载能力。在图4可以看到前者的峰高更高,说明单组分催化剂晶相含量高,物质的结晶度更好,这可能是因为单组分催化剂中的ZnO含量较高,以致堵塞孔隙,降低了孔隙度,减弱了催化剂的有效负载能力,这与前期研究结果[17]一致。XRD图谱表明,膨润土在经过处理制备成催化剂后结构发生了改变。

a—膨润土;b—Zn单组分催化剂;c—Zn-Co双组分催化剂。图4 最优催化剂和膨润土的XRD图谱Fig.4 XRD spectra of optimum catalysts and bentonite

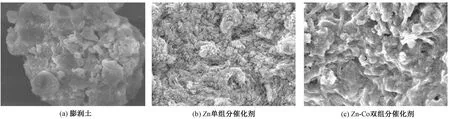

2.5 催化表面形貌分析

图5示出膨润土和最优催化剂的SEM照片。可以看出,在制备过程中膨润土表面结构发生了明显的变化,变得粗糙且增加了孔隙度,而优化后的煅烧条件更利于金属氧化物在膨润土中的分散,避免了团聚现象。

此外,从图5还可看出,双组分催化剂和单组分催化剂的表面形貌和分散度有较大差别。单组分催化剂已略有烧结迹象,且存在一定程度的活性组分团聚现象;相比之下,双组分催化剂的煅烧状况、均匀度、孔隙度更好。而Zn-Co双组分催化剂优于Zn单组分催化剂的原因是氯化钴的引入可进一步提高ZnO的分散度,使得ZnO更加均匀地负载在载体表面,从而表现出更佳的催化性能。

冯玥等[26]以催化臭氧氧化处理染料废水的催化剂为研究对象,通过SPSS比较分析了比表面积、孔体积、表面酸碱性基团等其可能的影响因素,并使用氯化锌、氢氧化钠等多种物质处理催化剂。结果发现:催化剂的催化性能与吸附性能无直接关系,而与催化剂的大孔体积显著相关,催化剂的大孔数量越多,则催化剂活性越高,其次为碱性基团;氯化锌处理能够增大催化剂大孔结构并提高催化剂活性,而氢氧化钠能增加催化剂表面碱性基团,但因破坏了催化剂孔隙结构导致表面积降低,反而使催化效果降低。Sanchez等[27]提出空隙是活性物质的存在场所同时也是自由基的反应场所,因此催化剂的孔结构特征是催化剂催化效率高低的根本影响因素。对比图5可以看到,Zn单组分催化剂与Zn-Co双组分催化剂的载体更加疏松,更加不规则,孔隙较膨润土更大。

图5 膨润土和最优催化剂的扫描电镜照片(×7 000)Fig.5 SEM images of bentonite and optimum catalysts (×7 000). (a) Bentonite; (b) Zn one-component catalyst;(c) Zn-Co two-component catalyst

3 结 论

本文采用溶液混合法,在煅烧温度为400 ℃、煅烧时间为3 h、组分浓度为1.2 mol/L、锌钴的量比为1∶1、淀粉质量为1.5 g的条件下制得膨润土负载Zn-Co催化剂,催化臭氧氧化酸性大红,对其去除率可达99.92%。此催化剂重复利用率高,Zn-Co负载量大,结晶度好。其最佳催化条件为:染料质量浓度0.12 g/L,染料pH值5,催化时间10 min,臭氧流量0.06 m3/h,催化剂投加量30 g。

FZXB