仪表板注塑工艺与模具表面处理工艺的优化对免喷漆硬塑颜色件表面外观质量的影响

陶 靓,周 晨,周淑渊

(泛亚汽车技术中心有限公司,上海 201206)

0 前言

注塑成型具有材料利用率高、成型周期短、产品设计灵活及自动化程度高等优点,已被广泛应用于家电、汽车、医疗、航空及电子等领域[1],尤其是汽车内饰零部件的首选工艺[2]。仪表板本体是一个典型的大型注塑件,需要承载组合仪表、屏幕、手套箱等模块,承担整车碰撞吸能等功能,因而对其有较高力学性能要求;同时,仪表板本体的表面外观质量也受到顾客的高度关注,其表面光泽度还因影响驾驶员视野而有严格要求。因此,研究仪表板注塑工艺的优化具有重要意义。

一般使用改性聚丙烯(PP)材料注塑成型仪表板,因其具有低成本的优势和较好的化学性能和力学性能[3-4];但在表面外观质量方面,直接注塑的PP件常见光泽度过高、皮纹缺陷,以及不均匀、熔接痕等问题。常规的处理方式是增加一道喷漆工艺以遮盖表面外观缺陷,但是引入喷漆后所带来的成本增加、挥发性有机化合物(VOC)风险、表面橘皮问题等缺点也阻碍了喷漆的使用,尤其是在成本竞争日趋激烈的入门级轿车市场。为了提高硬塑颜色件(MIC)的表面外观质量和降低光泽度,研究者从不同方向上进行了工艺改进。

提升表面外观质量方面,研究者大多通过改善外观缺陷易发区的注塑成型环境(流量、流动前沿、温度等)来减少缺陷。陈真等[5]采用型腔局部加热技术,提高外观缺陷易发区域两相熔体的结合,改善熔接痕,提高丙烯腈-丁二烯-苯乙烯三元共聚物(ABS) /铝粉注塑成型制件的力学性能及表面外观质量。朱成兵等[6-8]针对多浇口的大型注塑件,通过控制各浇口打开时间顺序的方式消除制品关键部位的熔接痕。SALIMI A等[9-10]以注塑工艺中的常见参数作为正交列表试验的设计变量因子,研究了优化零件的变形和表面外观质量。

降低光泽度方面,在原材料中添加消光成分是一种直接的手段[11],但对汽车内饰件而言会引入耐刮擦和降低流动性风险,也增加成本。柏莲桂等[12-13]从调整注塑工艺角度分析了降低较高光泽度的聚碳酸酯(PC)/ABS和PC/丙烯腈-苯乙烯-丙烯酸橡胶三元共聚物(ASA)注塑产品的光泽度方法。

现有的这些研究结果对有效降低低光泽水平大型零件的光泽度仍有一定局限性,也会引入其他的外观缺陷或者增加成本。笔者在对光线传播散射原理分析的基础上,利用正交列表试验设计工具,研究了皮纹优化工艺、注塑粒子原材料与工艺参数对MIC仪表板上本体面板表面外观质量和光泽度的影响,并在量产项目上获得了兼顾低光泽度和良好表面外观质量的MIC仪表板,极大地节省单车成本,提高产品竞争力。同时,这一研究成果对于改善其他注塑零件的表面外观质量、光泽度控制也具有很高的参考价值。

1 理论依据

光泽度是指在规定的入射角下,塑料试样的镜面反射率与同一条件下基准面的镜面反射率之比,塑料行业一般采用GB/T 8807—1988《塑料镜面光泽试验方法》或ASTM D523—2018《镜面光泽度的标准试验方法》等标准通过光泽度计进行光泽度测试,测试采用C或D65光谱条件光源,光线以一定角度照射到试样表面,测量入射光镜面方向的反射光通量。而根据经典光学理论可知,光线传播经过表面反射后,一部分入射光在表面被散射,能够进入视野的散射光光强或光通量与零件表面对光线的散射有密切的关系。为了从理论上推导出散射光光强和表面粗糙度之间的关系,首先需要对表面粗糙度进行一个量化定义。

表面形貌是一个随机变化量,国内一般使用轮廓算术平均偏差Ra来客观地反映表面微观几何形状误差。一维时,在取样长度l内,Ra在一定程度上反映了轮廓高度相对中线的离散程度:

(1)

(2)

皮纹工艺处理后的注塑件表面会形成粒径大小大致在几个毫米范围内遵循二维随机分布的颗粒。只要取样面积S使得n足够多,式(2)可从离散型改写为连续型,以便使用一些连续型随机变量的密度函数。颗粒轮廓高度Z的分布函数P(z)定义式为:

(3)

式中:φ(z)为Z的概率密度函数。进一步把式(2)写为连续型,即式(3)代入式(2)可得:

(4)

假设皮纹工艺处理后形成的颗粒遵循高斯随机分布,且已定义平均平面为0,则φ(z)满足正态分布N(0,σ2)的密度函数形式:

(5)

式中:σ为颗粒轮廓高度(粒径大小)分布的标准差;σ2为方差。将式(5)代入式(4)可得:

(6)

所以当表面颗粒轮廓度起伏服从高斯随机分布时,轮廓偏离中心线量的离散度与颗粒粒径大小的正态分布标准差是简单的线性对应关系。

散射光光强和表面粗糙度之间的关系可以从Beckmann的光散射理论推导出[14]。假设波长为λ的光源以入射角θi入射在零件表面上,对于均匀材料的镜面反射,散射光的空间分布为:

(7)

式中:θi为入射角;θr为反射角;Is为光线入射到被测表面后的反射光强;I0为理想纯平表面反射光强,可以以入射光强代替,标准光源下看作定值;A为光束的横截面积;T为表面粗糙度的自相关长度;m为维数,取1或2;g为格林函数在入射光子均匀材料镜面反射下的表现形式。

(8)

将式(6)代入式(8)即可得到的光泽度与表面粗糙度的数学模型:

(9)

2 试验设计

2.1 试验对象

选取某现生产车型的仪表板作为研究对象。

2.2 成型设备

选用宇部兴产机械(上海)有限公司(UBESH)生产的 3150T注塑机作为仪表板注塑成型设备。

2.3 试验材料

选用韩国湖南石化株式会社(简称韩国湖南石化)生产的牌号为352S(低熔脂,10 g/10 min)和362T(高熔脂,20 g/10 min)的聚丙烯-三元乙丙橡胶-20%(质量分数)滑石粉(PP+EPDM-T20)作为成型材料。熔脂是熔融状态下熔体黏度的大小,熔脂大的塑料粒子其在腔内的流动性更好。

2.4 试验方案

以仪表板表面的光泽度和表面外观质量作为考核标准,表面处理工艺和注塑工艺相关过程参数作为影响因子,正交试验设计作为试验过程设计方法。具体影响因子有:模具网格化处理(Ga)、材料粒子熔脂(Fu)、喷砂工艺压强(Sp)、浇口进料顺序(Or)、注塑压力(P1)、注塑流量占比(F1)、保压压力(P2)、保压流量占比(F2)。

模具网格化处理(Ga)是指对模具内表面进行第一次刻蚀形成粗皮纹后,进一步引入带次级网格结构的皮纹纸进行第二次刻蚀,形成微网皮纹。浇口进料顺序(Or)的调整依赖于各个注塑浇口采用顺序阀。在笔者设计的试验实施中,浇口进料顺序的3种水平分别是传统串级设计进料顺序(1#),1#上减短零件发亮区域的喷嘴开启时间(2#),以及1#上增加易产生虎皮纹区域的喷嘴开启时间(3#)。其余影响因子均为常见工艺参数。

2.5 测量及表征

图1 光泽度测量取点位置示意

3 试验结果与讨论

3.1 表面粗糙度

(a) 粗皮纹表面颗粒

(b) 微网工艺表面颗粒

对比图2(a)与图2(b):采用微网格化处理工艺的皮纹颗粒,在原有粗皮纹颗粒基础上,随机地引入了较浅的网格线对颗粒做进一步无序地切分,有些使得原先颗粒的表面形成沉坑等起伏,有些在表面形成了较小的颗粒。这些变化都加强了粒径离散程度。

量化这些结果,即按照第2.5节所述的测量和统计方法,整理出的两种皮纹表面颗粒粒径分布状态见图3。

图3 传统粗皮纹与微网粗皮纹粒径分布统计

由图3可以看出:传统粗皮纹粒径分布较为规律,基本符合正态分布,粒径频次主峰位于1.7~1.8 mm,统计均值为1.62,标准差σ=0.39;而使用微网工艺后,从频次统计来说,有两个主峰,一个位于0.5~0.6 mm,另一个位于1.5~1.6 mm。微网皮纹的1.5~1.6 mm的频次高峰是继承了原粗皮纹的粒径分布规律,只是因为微网格的切分,颗粒总体有所变小;而0.5~0.6 mm的次高峰主要是新形成的微小颗粒的体现。因此,微网皮纹表面颗粒的粒径分布更为离散,其拟合为正态分布的统计均值为1.28,标准差σ=0.52。

3.2 表面光泽度

表面光泽度根据第2.5节所述方法由光泽度仪测量。

3.3 外观评价

外观评价由客户主观评审打分。

3.4 模具表面处理工艺及注塑工艺控制因子对表面光泽度和外观评价的影响

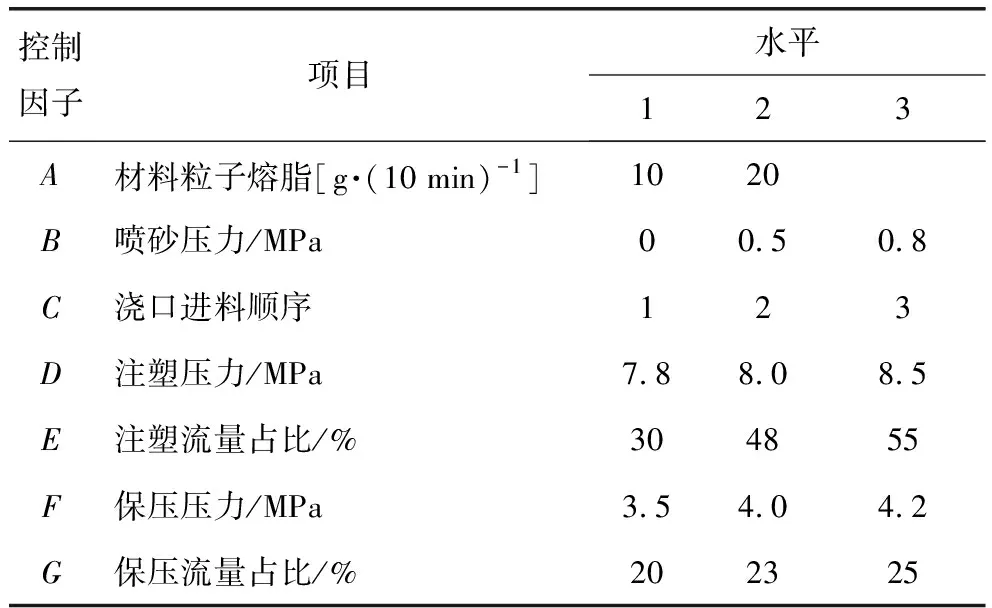

在第1节理论依据的讨论中,分析了光泽度应随粒径离散程度的增加而下降,即预期微网工艺皮纹的仪表板光泽度应小于传统粗皮纹定义的仪表板光泽度。因为备模试制样件是在原工艺参数完全不变的基础上注塑出的仪表板,故事实上控制了其他变量;同时测量原模具零件和备模样件光泽度,差异即由皮纹控制因子造成。结果为:原模具(皮纹GMGA010)光泽度工艺窗口在2.5~3.0;备模样件(皮纹GMGA020)光泽度工艺窗口在2.1~2.6,明显低于未经过微网格处理的原仪表板。这初步验证了公式(9)且说明模具皮纹微网格化处理对样件光泽度的降低有很大贡献;既然模具开备模时已做GMGA020 皮纹微网格化处理,故此控制因子在本课题中不涉及。其余剩下的7个控制因子水平见表1。

表1 试验控制因子水平表

选用正交列表L18(21·37)安排试验即可考量7个控制因子对表面光泽度和外观评价的影响。按照表2排定的试验计划分别进行每行控制因子条件组合下的样件注塑加工和表面处理,并测量表面光泽度数值和表面外观评价分值(见表2)。

光泽度是望小特征,光泽度越低越有利于减弱仪表板对驾驶员或乘客的反光;外观评价是望大特征,评价值越高反映表面状态越被客户认可;而信噪比则数值越大越好,表示信号在工艺窗口的范围内波动较小,即愈稳健的设计。

为了直观判断各控制因子对信噪比和均值的影响,绘制了光泽度和外观评价在各因子不同水平下的变化趋势图(见图4)。

一般认为如果信噪比的变化程度超过1 dB,则该控制因子不同水平对应变量有显著影响。从图4中可看出:

(1) 光泽度方面,B控制因子的3个水平对信噪比有显著差异影响,即大压强下的喷砂处理可以使零件的光泽度表现更不容易受到噪声的影响,是所期望的窄工艺窗口表现;仅次于B控制因子的是A控制因子的2个水平,高熔脂系数材料比低熔脂系数材料也能贡献1.2 dB;其余控制因子水平无显著影响。各控制因子水平对光泽度均值的改善(下降)都不超过1,A2和B3稍有利于下调光泽度。

表2 试验结果分析表

(a) 光泽度信噪比上的影响

(b) 光泽度均值上的影响

(c) 外观评价信噪比上的影响

(d) 外观评价均值上的影响

图4 各控制因子水平在光泽度和外观评价上的影响

(2) 外观评价方面,显然各控制因子水平的影响都较为显著。影响外观评价信噪比最大因素为A2高熔脂(6.5 dB),其次是C3第3套浇口进料方案(4.48 dB)、D3高注塑压力(2.94 dB)、E3高注塑流量占比(2.75 dB)、G1低保压流量占比(1.04 dB);对外观评价均值的影响顺序为A2高熔脂(3.6 dB)、C3第3套浇口进料方案(1.83 dB)、D3高注塑压力(1.33 dB)、E3高注塑流量占比(1.17 dB)。外观评价信噪比的优解与均值优解一致,即采用上述的各控制因子优解水平,可以同时改善外观评价信噪比和均值。

综合光泽度和外观评价可以找到一组最优水平组合为:A2B3C3D3E3F1G1,它们在光泽度的信噪比和均值、外观评价的信噪比和均值这4组评价要求上恰好都是优解。为了验证这一结论的正确性,笔者按最优方案制作了注塑样件,并用相同的测量和评价方法得到了其光泽度均值为1.375,外观评价均值大于9,确实为最优的结果,达到研发免喷漆低成本,同时保持良好光泽度和客户视觉感知的预期目标。

4 结语

(2) 以模具表面处理工艺及注塑工艺的一些过程参数作为控制因子,设计了正交试验考察各控制因子水平对光泽度和外观评价的影响。结果表明:大压强喷砂和高熔脂材料可以同时改善光泽度信噪比和均值,其余控制因子对光泽度影响不明显;外观评价方面,选用高熔脂材料、调整各浇口进料时间顺序、使用较高注塑压力和流量占比、使用较低保压压力和流量占比,可以同时改善外观评价信噪比和均值,减少注塑件表面缺陷。总之,表面处理工艺控制因子更多影响在光泽度,注塑工艺控制因子更多影响在外观质量,而原材料对两者都有影响。

(3) 对于选用的PP注塑仪表板和微网GMGA020皮纹,选用由正交列表试验分析出的最优条件进行实际生产,获得了表面质量良好的注塑产品,其光泽度均值为1.375,外观评价均值大于9,达到了研发免喷漆低成本仪表板,同时保持良好光泽度和客户视觉感知的预期目标。