生产中影响钢管聚乙烯防腐层性能的因素

谢 挺,廖青云

(海隆管道工程技术服务有限公司,上海200949)

1 概 述

20 世纪80 年代初,德国曼内斯曼公司与巴斯夫化学工业公司共同研制了三层结构聚烯烃涂层 (MAPEC)和挤压聚烯烃涂层,约40 年的时间里一直深受用户好评。1994 年中国石油天然气集团公司开始引进3LPE 涂层生产技术,拉开了3LPE 涂层技术在国内飞速发展的序幕。国家级重点工程如陕京管道工程、 西气东输一线工程、 西二线、 西三线工程及其相关支线; 地方管道项目如广东天然气管网工程、 浙江金丽温天然气管道工程、 浙石化项目、 茂名项目等大部分采用3LPE 涂层,远远超过30 000 km。甚至一些国外油气管道工程,如某防腐公司2009 年完成的约300 km 西澳铁矿项目、 2012 年完成的约420 km 印尼管道项目、 2013 年完成的约470 km伊拉克石油管道项目、 2014 年完成的160 km 中缅管道项目、 2015 年完成的300 km 巴基斯坦管道项目、 2017 年完成的1 000 km 阿尔及利亚管道技术项目,均采用3LPE 管道涂层。

随着涂层技术在世界范围内的广泛应用,由于各生产厂家的施工工艺和技术水平参差不齐,屡屡发生3LPE 涂层防腐失效的现象[1],管线运行的寿命不同程度地降低,同时可能存在很大的安全风险。因此,哪些因素会造成3LPE 涂层的性能降低或失效,一直是业界研究和讨论的课题,同时需要为防腐涂层施工厂家提供技术支持和参考依据。

三层结构聚乙烯防腐涂层通常组成为底层是环氧粉末涂层、 中间层是共聚物胶粘剂层、 最外层为聚乙烯层。其中,环氧粉末通常采用静电喷涂工艺涂敷,胶粘剂和聚乙烯层通常采用纵向挤出或侧向缠绕工艺涂敷。现在国内外关于3LPE 涂层施工的标准也十分全面,如GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》、 ISO 21809—2011《External Coatings for Pipelines Systems》、 CSA Z245.21 -14 《 External Polyethylene Coating for Pipe》、 DEP 31.40.30.31—2011、 DIN 30670—2012等等,都详细地介绍了关于3LPE 涂层的生产涂敷、 质量检验等方面的操作规范和要求,也为我们分析3LPE 涂层的性能提供了基础理论依据。

本研究将主要从原材料性能、 涂层施工的表面处理质量、 防腐涂层厚度等方面入手,比较和分析重点影响涂层性能的因素,为高质量3LPE涂层产品的加工提供建议。

2 影响因素分析

2.1 原材料性能

三层聚乙烯防腐涂层的主要原材料分别为环氧粉末底层、 胶粘剂中间层和聚乙烯面层。其中,环氧粉末的性能在3LPE 涂层中最为重要。

环氧粉末全称为熔结环氧粉末 (fusion bond epoxy powder,FBE)是一种热固性、 无毒的粉末涂料,通过受热胶化熔结,固化后形成大分子交联的涂层结构[2]。作为3LPE 防腐层的底层,FBE 提供与基材间优良的附着力及很好的抗阴极剥离性能[3],同时涂层具有高致密性,可作为阻止氧气通过涂层向基材界面扩散的屏障。国标GB/T 23257—2017[4]中环氧粉末性能指标见表1。

表1 GB/T 23257—2017 中环氧粉末性能指标

表1 中的5 项性能是初步判定环氧粉末是否合格的最重要依据,有些项目甚至要求防腐厂把环氧粉末原材料送第三方检验机构检测,此5 项是必检项目。

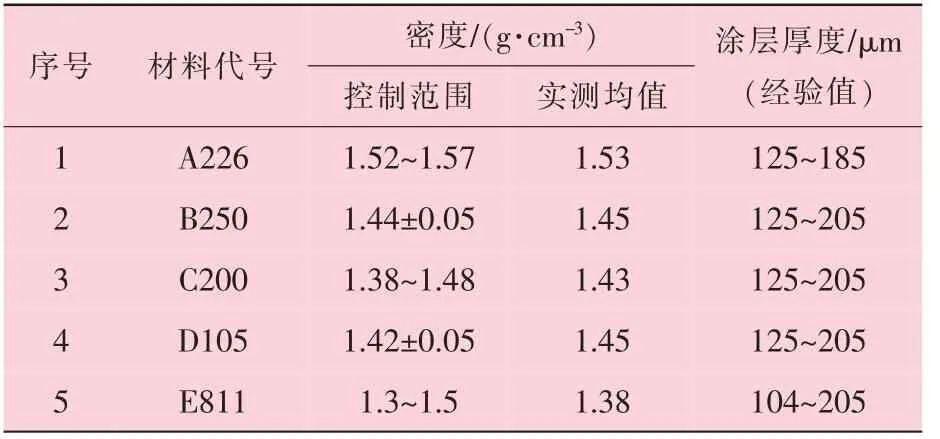

2.1.1 密度不均匀的影响

环氧粉末密度不均匀是影响环氧涂层厚度不均匀的主要因素。密度偏低,在喷涂中单位时间出粉量增加,环氧涂层成膜厚度偏高,影响环氧涂层的附着力,甚至出现环氧涂层多孔隙率或面层固化不完全的现象,密度偏高则导致出粉量降低,环氧涂层成膜厚度偏低,形成涂层漏点,降低防腐蚀效果。分别取目前市面上常见的环氧粉末进行密度检测试验,试验方法参照AS/NZS 3862:2002 标准附录D,各取3 个样品,得出密度实测平均值见表2。

表2 常见环氧粉末密度检测试验结果

从表2 可以看出,各种环氧粉末在不同密度下,以相同的工艺参数,保证环氧涂层名义厚度≥120 μm。环氧粉末的密度控制范围越小越好,目 前B250、 C200、 D105 控 制 范 围0.1 g/cm3,A226 控制范围0.05 g/cm3,远高于E811 和国标(GB/T 23257—2017 要求环氧粉末的密度1.30~1.50 g/cm3)的要求。密度范围越宽,说明粉末本身密度范围波动大,涂层厚度越不容易得到保证,甚至经常低于标准设计要求,可能出现腐蚀失效的现象。

2.1.2 胶化时间的影响

胶化时间是指导粉末喷涂和胶粘剂缠绕的参数之一。施工过程中,胶粘剂和聚乙烯的缠绕必须在粉末胶化的过程中进行,胶化时间的长短将决定涂敷线上的喷枪和胶粘剂搭接处的距离和涂敷的线速度。胶化过程中涂敷胶粘剂和聚乙烯是各防腐厂生产的硬性条件,不需要做扩展分析。

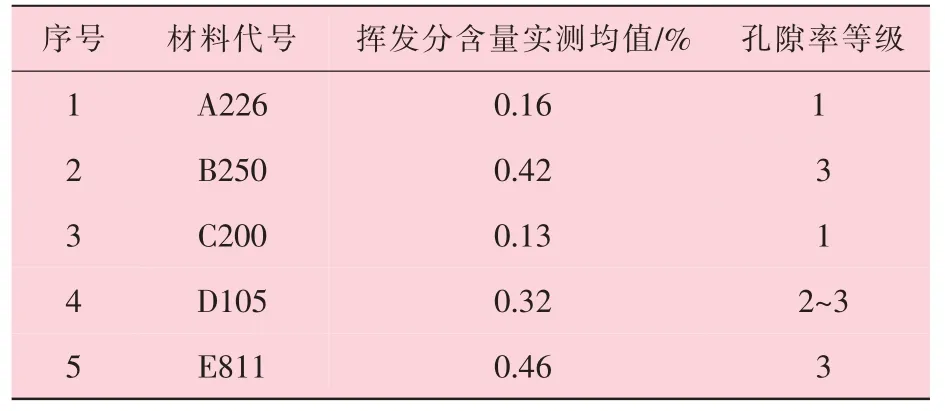

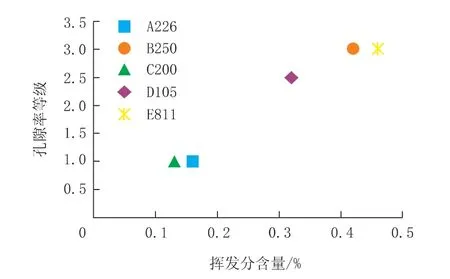

2.1.3 挥发分含量的影响

挥发分含量的多少也直接影响粉末成膜后的防腐蚀质量,粉末中挥发性物质过多,成膜后易形成疏松多孔形态,涂层漏点多,很难满足CSA Z245.20 或NZS AS 3862 标准中关于环氧涂层的孔隙率小于2 级[5]的要求,涂层的致密性得不到保证,在使用过程中,腐蚀介质的扩散渗透就越厉害,严重降低管道的使用寿命[6]。

分别取目前市场上常见的环氧粉末进行挥发分检测试验,试验方法参照AS/NZS 3862:2002标准附录G,各取3 个样品,得出实测挥发分含量的平均值见表3。同时,对比各种材料涂敷形成约150 μm 左右厚度涂层的断面孔隙率试验,试验方法参照AS/NZS 3862:2002 标准附录I,各取3个样品,得出涂层断面孔隙率的平均值见表3,环氧粉末涂层挥发分含量和孔隙率对比如图1 所示。

从表3 和图1 可以看出,涂层孔隙率与环氧粉末的挥发分含量呈正比,挥发分含量不超过0.2%,涂层孔隙率为1 级,挥发分含量越低,涂层的孔隙率越低,涂层防腐蚀性能越好。

表3 环氧粉末涂层挥发分含量和孔隙率对比表

图1 环氧粉末涂层挥发分含量和孔隙率对比图

自2001 年起,因环氧粉末行业的不正当竞争导致环氧粉末售价偏离正常水平,其结果是:①3LPE 涂敷生产线上的上粉率下降到85%以下;②单层FBE 涂层的上粉率下降,涂层漏点多,易受损伤,该问题已出现在国内一些重点工程上。

环氧粉末涂层直接附着在基材表面,起防止基材腐蚀的作用。粉末本身的质量问题直接决定3LPE 涂层的防腐蚀作用,甚至导致防腐措施失效,所以环氧粉末的性能指标十分关键,特别是环氧粉末的密度和挥发分指标的质量控制。

2.2 涂敷基材表面处理

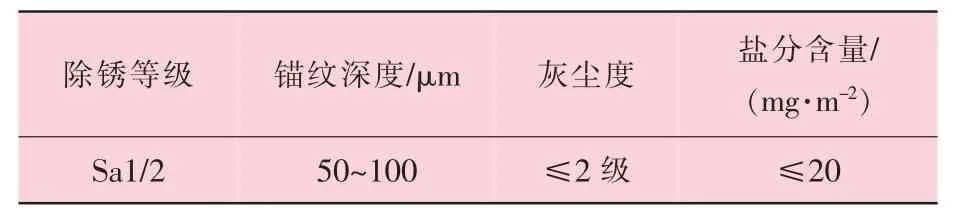

基材表面处理质量将直接影响涂层表面的附着力。钢管表面处理的工艺分为物理处理和化学处理。物理处理一般分为手动除锈和喷(抛)射除锈,而化学处理分为碱洗、 酸洗和铬酸盐。目前通常是几种方法相互配合使用,从而达到较好的表面处理效果。ISO 21809—2011 标准[7]关于表面处理后基材评价指标见表4。

表4 ISO 21809—2011 关于表面处理后基材评价指标

2.2.1 除锈等级的影响

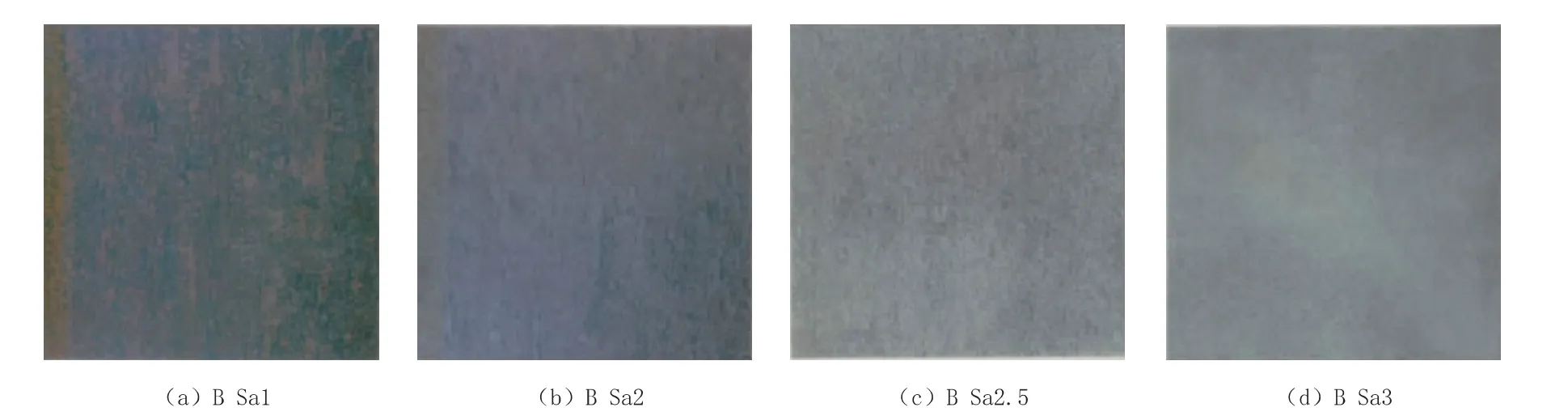

除锈等级评定是指对比参照图判定基材表面的除锈质量,主要是判定基材表面经过除锈处理后是否还有锈蚀存在。干净无锈蚀的基材表面在一定高温条件下才能与环氧粉末形成附着力良好的分子间力,即范德华力。关于除锈等级问题,ISO 8501-1 标准中专门规范了各个等级的要求,包括不同处理方法得到的等级不同,图2 为除锈等级对照表。

图2 ISO 8501 标准中B 级基材机械喷砂除锈后的除锈等级对照图

通过目测对照,B Sa1 表示喷砂后还有大范围的锈蚀存在,B Sa2 表示喷砂后还有细小的点状锈蚀存在,B Sa2.5 和B Sa3 均表示喷砂后无锈蚀存在且B Sa2 更彻底。因此涂层施工前的表面除锈等级要求最低是Sa2.5,最好能够达到Sa3 的等级。

取涂层样品进行对照分析,编号2.2.2.1 组样品基材表面经过简单喷砂后表面达B Sa1 级,编号2.2.2.2 组样品基材表面喷砂后达B Sa2 级,编号2.2.2.3 组样品基材表面达B Sa2.5 级,编号2.2.2.4组样品基材表面达B Sa3 级,均涂覆120 μm 厚FBE 粉末和2.5 mm 3LPE 涂层,按照ISO 21809—2011 附录M 进行热水煮试验,试验结果见表5。

表5 3LPE 涂层热水煮试验结果

从表5 可以看出,表面除锈等级为B Sa1 和B Sa2 的样品2.2.2.1 和2.2.2.2 均不能承受长期的热水浸泡,而表面除锈等级为B Sa2.5 和B Sa3 的样品2.2.2.3 和2.2.2.4 在28 d 后均未出现剥离,涂层附着力未失效。

2.2.2 锚纹质量的影响

锚纹质量主要表现在锚纹深度和锚纹峰密度。其主要是能够大量增加基材与环氧涂层的不规则接触面积,从而增加附着力的机械结合,环氧涂层和基材之间的粘结面积越大,涂层和基材之间的附着力就越强。但是目前很多标准中只给出了一个深度范围,ISO 21809—2011 标准中要求锚纹深度为50~100 μm (见表4),涂层厂家一般都控制在65~80 μm。近几年,有客户指定的技术规范中,增加了锚纹峰值不低于30 μm[8]的要求,锚纹深度和峰密度均有良好体现才能使锚纹质量提升,这也印证了管世伟博士关于基材表面处理后微观形貌的研究。

表6 为锚纹深度与涂层抗阴极剥离对比情况。从表6 可以看出,在同一种涂层材料、 同除锈等级、 同涂层厚度等条件下,锚纹深度越低,其抗28 d 的阴极剥离性能越差,同时锚纹深度68 μm、98 μm、 111 μm 时,阴极剥离宽度相差不大,锚纹深度超过100 μm 时,剥离宽度没有明显或大幅度降低,反而浪费磨料或增加成本。因此基材表面喷砂后锚纹控制在70 μm 左右即能起到优良的防腐蚀效果。

喷砂后的磷酸化学预处理或铬酸盐处理是否也能有效的增加锚纹深度和峰密度,从而提高锚纹质量,这也是后续研究讨论的课题和方向。

2.2.3 灰尘度的影响

灰尘度的评价方法目前国内采用压敏胶带法,这也是有效检测的手段之一[9],但是在行业通用标准要求中,均要求不超过2 级,但是在最近几个项目中,客户新增加附加条款,明确要求灰尘度等级不超过1 级,这说明表面洁净的高质量要求将逐渐在行业推广。同时,涂层涂敷前的酸洗工艺或水洗工艺也将有利于基材表面灰尘等残留的去除,有利于涂层附着力的提高。

2.2.4 盐分含量的影响

盐分含量是检测处理后的基材表面Cl-含量。Cl-是钢材发生腐蚀的主要因素之一,因此,Cl-含量越低,对涂层的影响就越小。

表6 锚纹深度与涂层抗阴极剥离对比

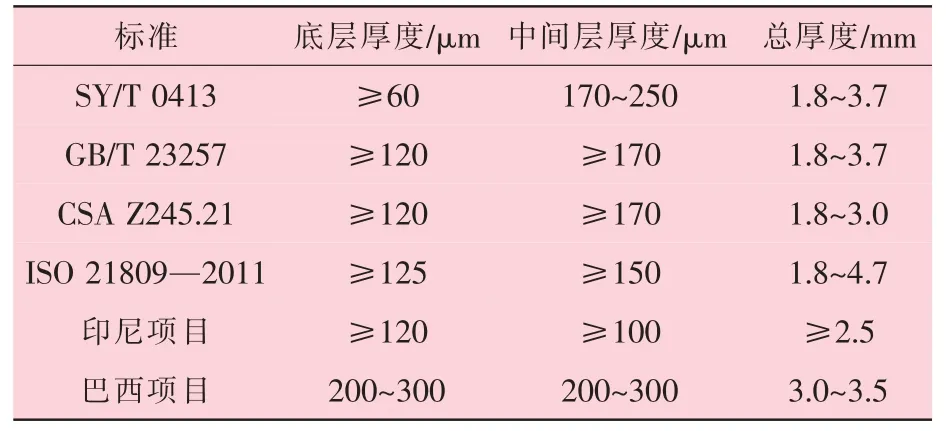

2.3 涂层厚度

固化后3LPE 涂层的厚度控制也非常重要。国内外标准和规范对3LPE 涂层厚度要求见表7。从表7 可知,3LPE 涂层中,底层环氧层和中间胶粘剂层的厚度较薄,一般在200 μm 内。环氧粉末涂层固化物含有大量的极性羟基和醚键,它们与相邻界面物质能产生较强的吸附力,对金属基材有优良的附着力[10]。我国在刚引进3LPE 涂层技术时,行业标准对于底层环氧粉末的厚度要求不低于80 μm,在实际生产和使用中存在一系列缺陷,其一是涂层太薄不能完全覆盖基材表面,锚纹峰点基材裸露,很容易由此发生点蚀和局部腐蚀,进而使3LPE 涂层防腐失效。另一方面,环氧层太薄,其抗阴极剥离性能也不理想。

表7 国内外标准和规范对3LPE 涂层厚度的要求对比

按照CSA Z245.21-14 标准第12.3 方法进行阴极剥离试验,3LPE 涂层厚度2.5~3.5 mm 时,FBE 涂层厚度要求分别为≥60 μm、 ≥120 μm,≥200 μm,其试验结果见表8。

表8 阴极剥离试验结果

从表8 可知,环氧层低于100 μm 时,48 h 阴极剥离超过5 mm,28 d 阴极剥离超过15 mm,明显差于涂层厚度≥120 μm 时的试验结果。这和国标和国际上的大部分标准相一致,甚至在2017 版GB/T 23257 中,针对管径≥500 mm 时,要求环氧涂层厚度≥150 μm。而且一些国外3LPE 防腐工程,其底层环氧粉末厚度都在200 μm 以上,但是超过350 μm 的很少,环氧粉末太厚反而会影响底层粉末的固化质量。但是底层厚度在什么范围时防腐蚀的效果最优异,这将成为研究的重点。

中间层胶粘剂在某种程度上起到环氧层和聚乙烯层的粘合作用,因此其厚度和环氧层相当,其优良的致密性在一定程度上阻止外界的氧通过涂层本身向底层和基材上扩散。国标对于胶粘剂的要求在剥离强度试验上外加了一项有无内聚破坏的要求,也是对胶粘剂提出了更高的要求。

聚乙烯层作为3LPE 结构涂层的最外层,厚度明显较厚,对底层起到保护作用。其具有耐冲击性能、 高致密性能、 耐热(光)老化性能及绝缘性能等,本身存在耐腐蚀性能,性价比更高,因此聚乙烯比同种聚丙烯涂层应用更为广泛。

3 结 论

(1)底层FBE 粉末密度和挥发分含量的控制是重点因素之一,密度范围0.1 g/cm3以及挥发分含量不超过0.2%将显著提高涂层防腐蚀性能。

(2)基材表面处理不低于B Sa2.5、 锚纹峰值70 μm 左右、 灰尘度不超过1 级等因素的控制将成为提高3LPE 涂层防腐性能的重要条件。

(3)环氧涂层厚度不低于120 μm 将是3LPE涂层防腐作用的关键要求。

(4)碱洗工艺的除油除脂及酸洗工艺的化学预处理也将对提高涂层防腐蚀性能有重要作用,值得研究和推广。