水压试验机增压器动态性能仿真研究

刘兆祺,姜浩志,姚志刚

(太原重工股份有限公司 技术中心,太原030024)

水压试验机主要用于油气输送管线的水压试验。增压器作为水压试验机的关键液压元件之一[1],其主要作用是向试验钢管内连续注入高压水,以使钢管内达到设定试验压力并保持恒定[2]。因此,增压器性能好坏直接影响钢管试压过程的稳定性和安全性。吴水康[3-4]等通过将增压器系统简化为阀控油缸模型,对油缸位置超差问题进行了仿真研究。胡学法等[5-6]提出了应用灰度聚类方法对水压试验机进行故障诊断,并利用AMESim 仿真软件对水压试验机液压系统进行仿真分析。赵珍等[7]对水压试验机液压泵进行故障仿真分析。曾永龙[8]等对增压器压力-流量的波动特性进行了理论分析。本研究利用ITI-SimulationX 仿真软件建立增压器动态性能仿真模型,获取增压器在增压过程中的动态压力响应特性,为增压器设计和现场应用提供参考。

1 水压机增压器组成及工作原理

水压机增压器由两个增压缸、 增压器底座及出口阀块连接为一个整体,两个增压缸交替工作,连续增压[9]。增压缸上腔为油缸,下腔通过控制阀组分别与低压进水管路和高压出水管路连通,水腔与油腔密封可靠,增压缸利用两腔压力作用面积不同,使其达到需要的增压压力。增压器技术参数见表1。

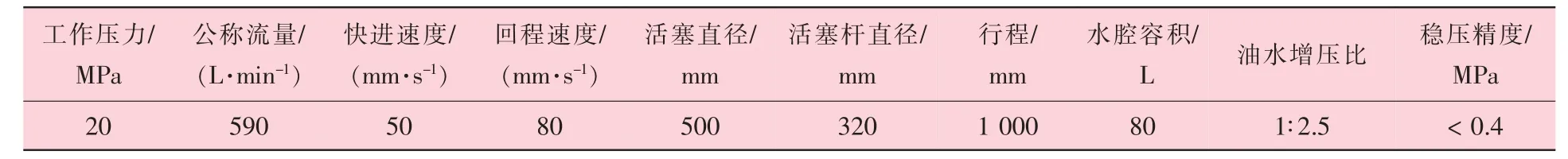

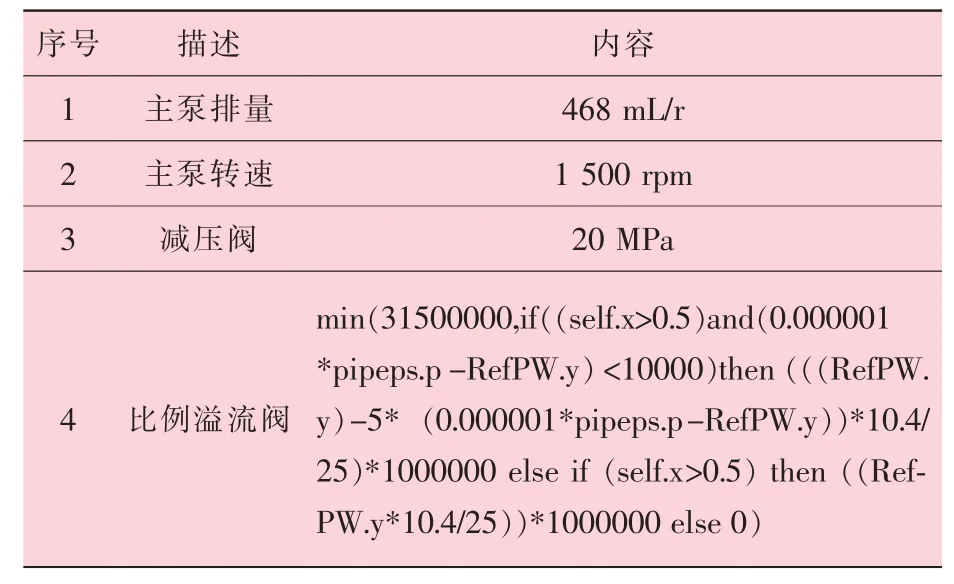

表1 水压机增压器技术参数

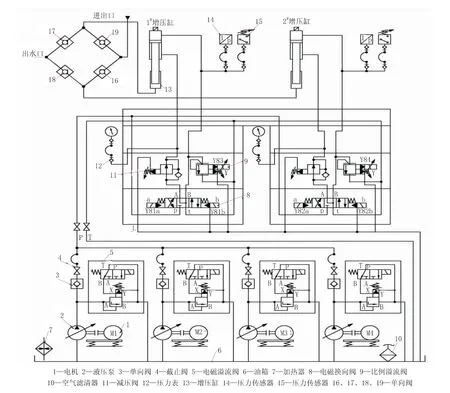

增压器原理如图1 所示。图1 中测试钢管低压充水完成之后,液压泵2 启动,电磁溢流阀5得电,压力继电器15 发出压力正常信号后,电磁换向阀8 左位得电,高压油进入增压缸上腔,1#增压缸快速加压,下腔高压水经单向阀17 注入到试验钢管内。对于不同规格、 不同等级的试验钢管,试验水压不同,增压油压也不同,因此在增压油缸上腔设置比例溢流阀9,用于调节增压缸的进油压力,进油压力由压力传感器14 实时监测。当1#增压缸增压完毕后,2#增压缸开始加压,同时1#增压缸回程吸水,单向阀19 打开,低压水进入增压缸的水腔供下一增压工艺动作,回程吸水压力由减压阀11 调定。为使增压缸回程平稳,减小压力冲击,可通过程序设定增压缸回程时主泵工作数量,当试验钢管内的水压增压至试验压力后,电磁换向阀8 失电,增压缸停止增压,试验钢管进入高压水试验状态。

图1 水压机增压器原理示意图

2 增压器液压系统仿真

2.1 仿真模型建立

增压器仿真模型:将原系统动力源部分4 个泵合并为1 个,泵总排量不变; 将注水过程用水罐代替; 将通水管道用容腔元件代替,数值通过函数驱动[10]; 将试验钢管设置1%固定含气量; 将水系统泄漏口设置成直径为0.2 mm、 长度10 mm 的节流孔; 将通油管道简化为两段,一段为主泵至阀组,另一段为阀组出口至增压器上腔油口。

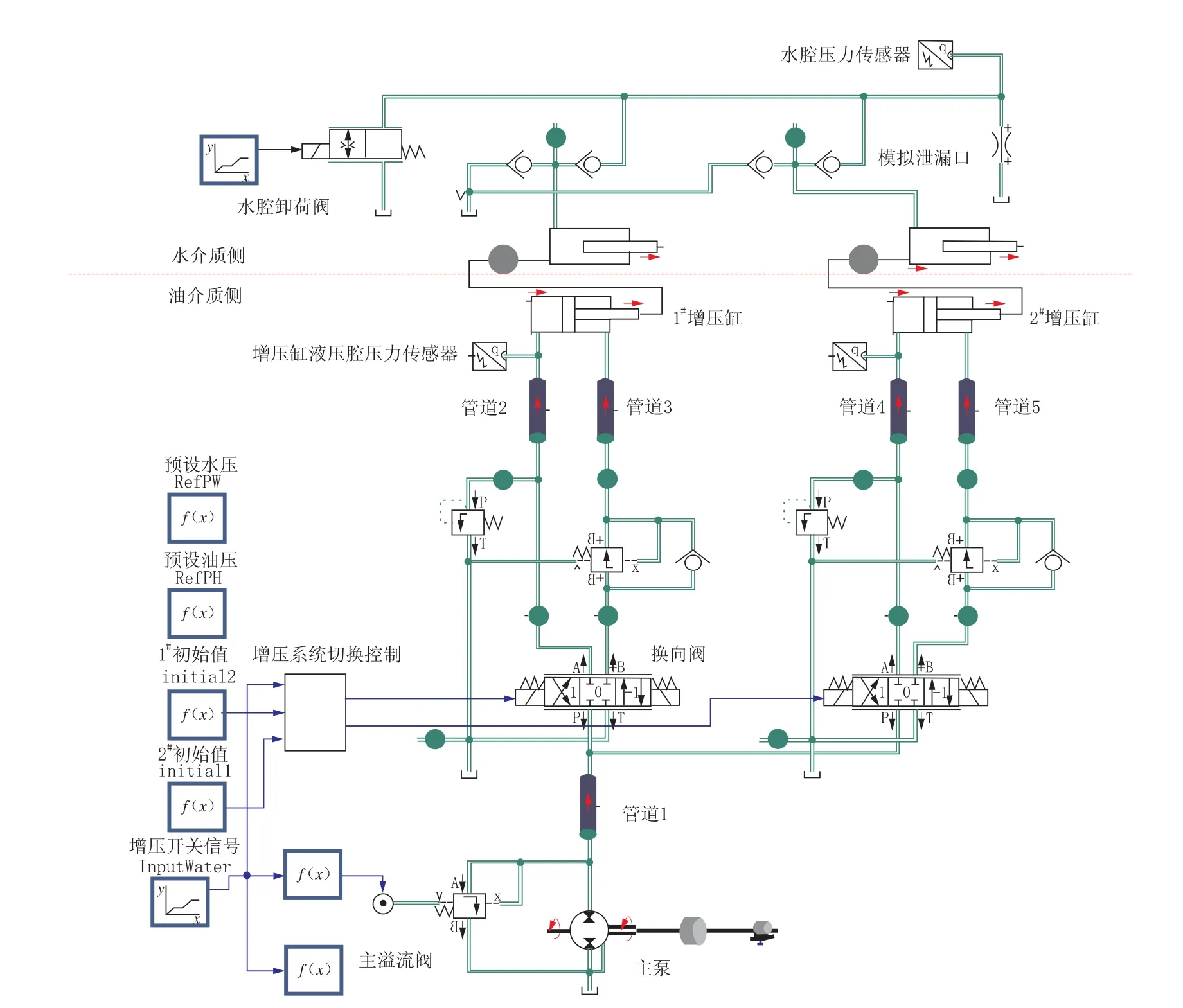

增压器仿真模型如图2 所示,该模型主要包含两部分,以增压器为分界,图中上部为水介质侧,下部为油介质侧。水介质侧有增压水缸、 止回阀组、 水腔卸荷阀等,油介质侧即增压器及其控制元件。

图2 水压机增压器仿真模型

2.2 参数设定

增压器仿真模型设定值包括:1#、 2#换向阀初始值、 增压开关信号、 水压和油压预设压力值。其中,1#、 2#换向阀初始值用于设定两组增压缸初始状态,比例溢流阀压力由输入信号控制,当系统工作时,主溢流阀溢流压力设定为20 MPa(200 bar),输入位置在f(x)函数框RefPH,待试验钢管试验水压设定值输入位置在f(x)函数框RefPW,上述设定值均可根据实际工况进行修改。

增压器仿真模型以0 或1 信号控制系统启动或关闭,信号输入位置在curve 函数框InputWater。两个增压缸初始状态在f(x)函数框initial1 和initial2中进行设定,设定值分别为1 和-1,仿真运行中,两个增压缸相互配合工作,当其中一个增压缸行程达到950 mm 时,另一个立即切换至工作状态。仿真模型主要元件参数设置见表2。

表2 仿真模型主要元件参数

增压缸上腔比例溢流阀用预设函数进行控制,增压工作时,以增压缸下腔设定水压对应的增压缸上腔油压为控制值。比例溢流阀控制策略如图3 所示,输入信号分为两路,一路直接至比例溢流阀控制输入端,另一路经调制后与反馈的水腔压力信号比较,生成偏差调整量,再与原始输入信号叠加后,将其引至比例溢流阀控制输入端。

图3 增压器比例溢流阀控制策略

2.3 结果分析

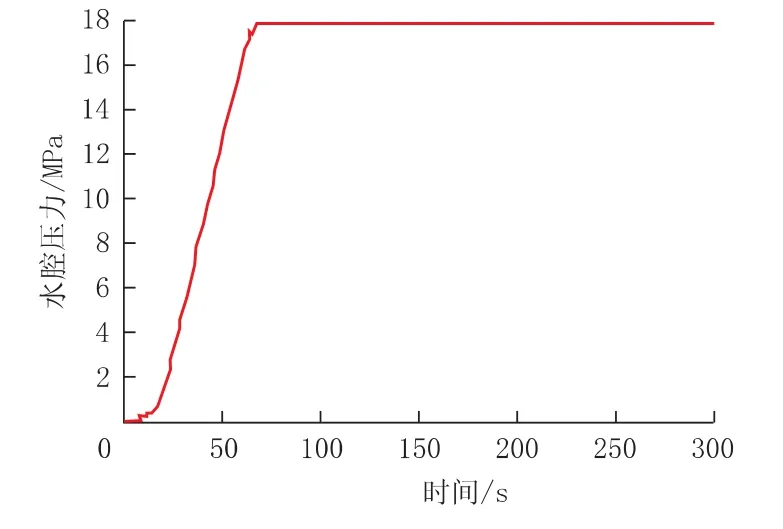

仿真时间300 s,增压缸水腔预设增压压力17.8 MPa (178 bar)。增压缸压力变化曲线如图4所示。从图4 可看出,在仿真时间约67 s 时,水腔压力达到预设压力值,而后一直保持恒定状态。

图4 增压缸水腔压力变化曲线

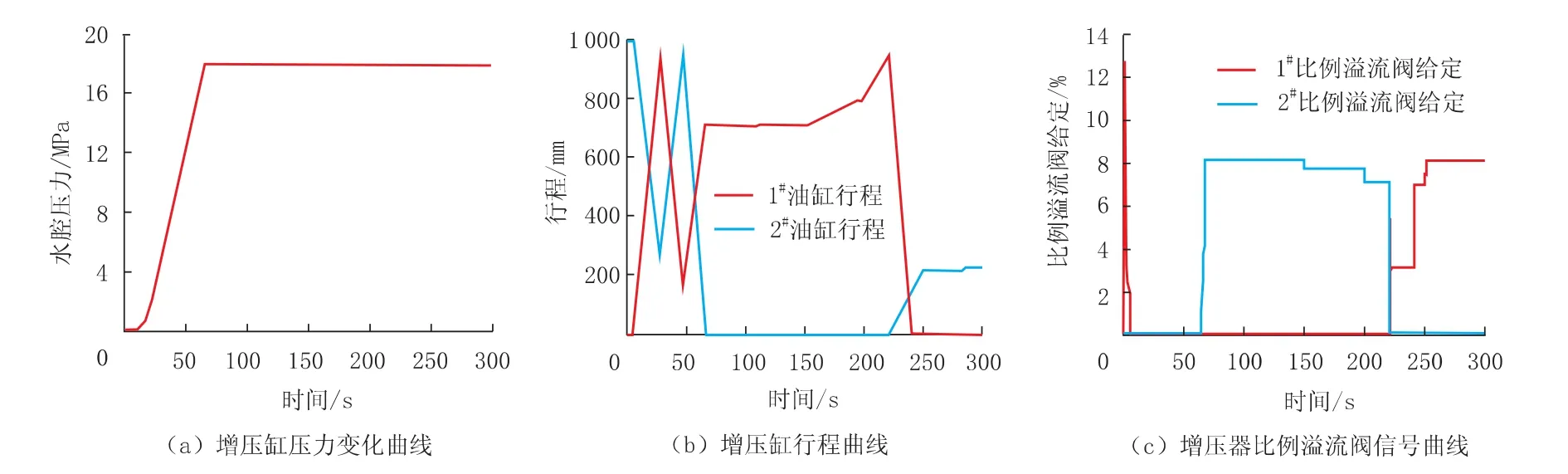

增压缸行程变化曲线如图5 所示。由图5 可以看出,在增压缸水腔压力达到预设值前,两个增压缸交替增压工作,待水腔压力达到预设值后,处于伸出增压状态的1#增压缸缓慢伸出,用于补充泄漏损失,处于缩回位置的2#增压缸一直处于最小行程位置。

图5 增压缸行程变化曲线

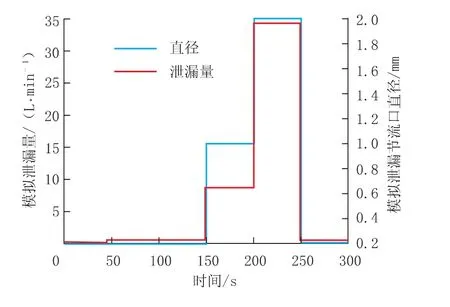

为了验证增压器控制策略可行性,修改增压缸水腔泄漏节流口大小。在150 s 时,将节流口直径分别由0.2 mm 调整为1 mm; 在200 s时,将节流口直径分别由1 mm 调整为2 mm;在250 s 时,将节流口直径分别由2 mm 调整为0.2 mm。泄漏节流口直径及泄漏量变化如图6所示,水腔泄漏量变化时增压缸水腔压力变化曲线、 增压缸行程变化、 增压器比例溢流阀控制信号变化曲线如图7 所示。在增压缸水腔泄漏量变化时,水腔压力波动小于0.05 MPa (0.5 bar);当泄漏量增加时,增压器处于动态压力补偿状态; 在约220 s 时,增压缸达到行程设定切换位置。整个切换过程中,增压缸水腔压力基本保持恒定,控制策略可行。

图6 增压器水腔泄漏节流口及泄漏量变化曲线

图7 水腔泄漏量变化时增压缸压力、 行程及增压器比例溢流阀信号变化曲线

3 试验验证

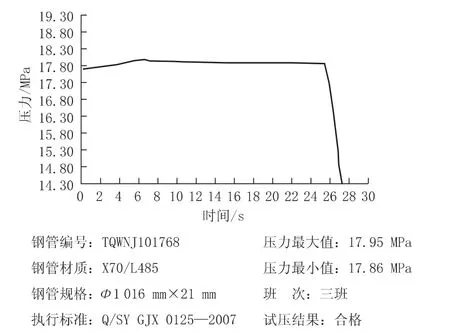

为了验证增压器仿真结果,选取X70 钢级Φ1 016 mm×21 mm 钢管,在上位机设定工艺参数后,进行17.8 MPa (178 bar)、 保压25 s 的水压试验。水压试验压力变化曲线如图8 所示。从图8 可以看出,试验钢管保压过程中压力波动范围小于0.09 MPa (0.9 bar),压力波动范围在设备技术参数所要求的0.4 MPa (4 bar)之内,满足压力控制精度要求。液压系统保压时试管内的水压平稳,卸荷时无冲击现象发生。

图8 钢管水压试验曲线

4 结 论

利用ITI-SimulationX 仿真软件对水压试验机增压器进行动态性能建模与仿真,通过设置增压器在增压过程中的增压缸水腔泄漏量,获取了增压缸水腔动态压力响应曲线,经与实测曲线对比,确定增压器动态性能仿真模型正确,参数设置合理,控制策略可行,有效的改善了系统的动态性能,所采用的研究方法具有推广应用价值。