油气排放及回收的研究进展

黄维秋, 吕 成, 郭淑婷, 吕爱华, 纪 虹, 赵书华

(常州大学 江苏省油气储运技术重点实验室, 江苏 常州 213016)

随着中国经济的快速发展,国民生活水平相应提高,对化石能源的需求量也持续增长。其中,石油及其产品在生产、储存、运输、销售、使用等过程中容易挥发而产生的油气泄漏排放,不仅造成资源的数量损失和经济损失,而且严重污染大气环境并留下火灾隐患[1-2]。如2016年国内汽油产量约 1.3×108t,按综合排放损耗率0.3%测算,有3.9×105t 的油气排放到大气,价值31.2亿元,折成标准煤,约为9.27×105t。油气内含有多种有毒、有害的挥发性有机物(Volatile organic compounds,VOCs),还是形成光化学烟雾、O3浓度升高、有机气溶胶[3]的重要前驱物质,对形成雾霾天气起到推波助澜的作用。在北京[4]、上海[5]、美国[6]等国内外许多地区都存在着上述的油品蒸发损耗及其危害性特征。中国对于VOCs的控制要求已经提高到前所未有的高度,VOCs的持续减排成为中国“十三五”大气污染防控的重点工作[7]。

笔者针对油气排放及回收领域面临的新问题,对油气回收技术的发展历史、面临的新问题及今后发展的重点进行分析,总结了国内外本领域的研究动态,为促进中国油气排放及回收领域研究的科技进步提供参考。

1 油气排放及回收领域面临的新形势及应对策略

1.1 油气排放及回收领域面临的问题与挑战

油气排放及回收领域面临的问题与挑战主要包括日益严格的VOCs监控要求、油气排放全过程的控制与油气回收技术的精细化需求、缓慢的整体研发进程与滞后的管理水平等3个方面。

1.1.1 日益严格的VOCs监控要求

油气以及更大范围的VOCs污染涉及各行各业(即全域化),带来的环境问题也为整个社会所重点关注。在2010年5月11日,中国国务院出台的第1个专门针对大气污染防治的综合性政策文件(国发〔2010〕33号),将VOCs作为4大重点污染物之一,列入大气污染防治范围;在2013年9月10日,又印发了“大气污染防治行动计划的通知”(国发〔2013〕37号),将VOCs纳入排污费征收范围。2018年1月1日起实施的《中华人民共和国环境保护税法》,已经将VOCs的污染控制及排污费征收上升到法律层面。近几年,国家、地方及行业还制定了一系列排放标准和技术规范[8],各地也相应出台了严格的“大气污染防治条例”,从法律、行政、经济等全方位、多手段来促进、规范VOCs污染的高效治理。同时,随着国家对大气质量的要求越来越高,以及科技的不断进步,VOCs污染控制的一些标准规范也在不断修订、完善中,如《储油库大气污染排放标准》(GB 20950—2007)。又如《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(GB 18352.6—2016)也增加了加油过程污染物排放控制要求。

1.1.2 油气排放全过程的控制与油气回收技术的精细化要求

油气回收系统包括油气收集及回收过程。中国对油气回收技术及装备的研发起步较早,但对油气排放规律的研究、油气收集的有效性及自动控制连锁水平重视不够,影响到油气回收的整体效益。为此,笔者提出“油气排放全过程控制”的理念。油气泄漏扩散机理、油气工艺参数(如排放量,油气组分及浓度,排放温度、压力及湿度等)的准确识别是后续处理工艺有效性的重要基础,如果这些油气排放源追踪不清晰,就很难实现VOCs排放的全过程高效控制[9]。近几年来,中国的石油、石化、化工等行业在储罐区、加油站等也相继设置了油气回收装置,但在技术先进性、标准吻合度、政策适应性、效益彰显度、设备持久性等方面,都存在优化、提升的空间。随着中国对大气环境质量要求的提高和油气回收设备监管力度的加大,油气回收技术应适应新的挑战和精细化的需求。

1.1.3 缓慢的整体研发进程与滞后的管理水平

中国经过近30年的油气排放机理研究和油气回收技术的研发及推广应用,总体上大大降低了油气对大气污染的贡献率;但随着油气污染控制范围的全域化及控制指标更加精细化,急需提高本领域的理论和技术的支撑度。然而,从整体上来看,本领域整体研发进程较慢,存在着科技人才缺乏、研究经费投入不足、科技水平较低、重销售轻研发、油气回收设备质量体系建立滞后和监管力度参差不齐及其对科技进步的推动成效不明显等问题。

1.2 油气排放及回收领域的研发理念与应对策略

为解决上述问题,应以“技术先导、创新超越、定制研发、模块设计、积木集成、高效节能”的研发理念为指导,借助Aspen、PRO//II、Hysys(Unisim)、Fluent等各种模拟软件和VB、Delphi、Python等可视化编程工具,从排放源追踪、关键功能材料(吸附剂、吸收剂、膜)分离机理研究及制备、回收工艺集成及优化、专家管理系统建立等,多方面协同开展油气污染全过程控制、分离净化及资源化利用的基础理论和关键技术及成套装备的研发,从而更准确及时地满足国家、地方及行业科技发展与经济社会发展的重大需求。

2 油品蒸发和油气扩散基础物性参数的研究进展

石油及其产品的基础物性参数对油品蒸发及油气排放扩散的机理和规律研究甚为重要。油品蒸发及油气排放扩散过程和机理相对复杂,与油品(油气)本身的性质,如饱和蒸气压[10]、摩尔质量、扩散系数、密度、温度变化及储油容器内的油气饱和度等诸因素密切相关。因此,首先开展这方面的研究,可为油气排放和回收领域的研究提供基础数据。

2.1 石油饱和蒸气压

石油及其产品的饱和蒸气压不仅与温度有关,还与其组成有关。文献[11]中结合美国标准局公布的诺膜图及Clausius-Clapeyron方程等有关理论,回归出汽油和原油真实蒸气压-雷德蒸气压-温度间的关系式;之后,选取8种具有代表性的石油及其产品(93号汽油、97号汽油、石脑油、煤油、柴油、九江原油、仪长原油、番禺原油),测出不同温度下的饱和蒸气压,同时计算出93号汽油及番禺原油的真实蒸气压,并回归出各油品的蒸气压方程,其拟合相关性均高达0.99以上。

2.2 油气摩尔质量

理论上,油气摩尔质量可通过其组成及各自的摩尔质量来计算,但由于油品组分十分复杂,很难确定其实际成分。实验室测试得知汽油油气的拟合摩尔质量为65.51 g/mol[12]。该值被《储油库大气污染物排放标准》(GB 20950—2007)所参考。之后,通过数据分析比较,确定了更通用的油气摩尔质量计算式,计算结果合理准确,使用简单方便[13]。

2.3 有机蒸气-空气分子扩散系数

2.3.1 测试方法、实测数据及内在规律

油罐、铁路及公路油罐车、油船等储运容器(统称为油罐)的油品蒸发及油气排放,是其内部复杂的非稳态油气-空气对流传质过程的宏观表现。尽管现有资料推荐了一些油气(有机蒸气)-空气(或氮气)的分子扩散系数值或估算式,但从专门进行油气排放和回收领域传质研究的角度来讲,还远远不够,尤其对流(涡流)扩散系数的认定,是本领域研究的重点、难点和盲点。油气(有机蒸气)-空气(氮气)间扩散系数包括油气-空气间的分子扩散系数和对流扩散系数,是开展油气排放和回收领域研究的重要基础参数。

目前,大部分的气体扩散系数尚需由实验测定得到。然而,常用的Stefan扩散管测定方法在操作中人为地由扩散管上部注入液体很难一直保持平衡,而且液体容易粘到扩散管管壁,同时从扩散管上部注入液体时还会对扩散管内的气体空间造成较大的对流扰动,从而影响到扩散系数测定的准确度。为此,文献[14]中开发出一种基于多个可拆卸套管式玻璃扩散管的挥发性液体-空气(或其他气体)扩散系数的测试装置及方法;之后,分别测定和分析了常温常压下,不同扩散管径、扩散距离、体系温度、气体进气方式及其流量、扩散时间等对气体扩散系数测定的影响情况,并讨论了不同类别官能团影响的内在规律。研究结果对加深油气空间传质机理的认识具有重要指导意义[15-16]。

2.3.2 有机蒸气-空气扩散系数的分子动力学模拟

分子模拟技术能够定性描述并定量分析分子的静态结构和动态行为(包括吸附、扩散等)[17-20]。其中,分子动力学方法不仅能描述真实的分子运动轨迹,还可用牛顿运动定律简化计算。利用分子动力学模拟来计算,既能节省时间,也能计算一般实验测定条件下难以测得的扩散系数。

3 油罐蒸发排放内在油气传质规律的研究进展

3.1 油气蒸发排放损耗的测算方法

由于油品储运操作及损耗机理的复杂和多样性,国内外对油品蒸发及油气排放规律的基础研究总体进展缓慢,目前尚无完整的、高精度油品蒸发损耗理论体系及其评价方式。中国在1980年和1985年相继对矿场原油蒸发损耗和商业油库汽油蒸发损耗进行了大范围的现场测试,并制定了《散装液态石油产品损耗标准》(GB 11085—1989)。近30年,中国就再没有对油品蒸发损耗组织过大规模、高层次、系统的理论研究及实验测试。美国石油学会(American Petroleum Institute,API)于1962年提出了固定顶罐蒸发损耗计算式(API Bull.2518)。由于受到自然条件和技术水平的限制,该公式具有较大的局限性及误差[21]。API于1992年才对固定罐、浮顶罐的蒸发损耗提出了一种基于实测及理论研究相结合的新计算式。由于这方面研究需要大量人力、物力、精力和时间,美国环保局“空气污染排放因子汇编AP-42”(Compilation of Air Pollutant Emission Factors AP-42)最新版本(仍是2006年版本)再次给予了推荐[22]。Sharma等[23]对15种汽油连续进行了15 d的小呼吸蒸发损耗的小型实验,回归了损耗计算式。该研究结果与AP-42有较大的区别,因其未考虑日温差对损耗的影响,与事实略有差距。Lu等[24]、Wu等[25]针对不同蒸发源、利用不同测试手段,获得的实测结果也与AP-42的相应值有不同程度的差距。随着科学技术的不断进步,油罐材料、类型、结构等发生了很大的变化,储油及收发油工艺也得到不断的优化,目前各种油品蒸发损耗计算式或图表存在明显的局限性或误差。由于缺乏这方面更准确的理论依据及基础数据,直接影响到国家及行业科学的制定有关政策[26-27]。

3.2 油品蒸发排放的数值分析及实验测定

文献[28]中根据罐内油气自然扩散特点,建立了非稳态油品蒸发数学模型,推导出罐内气体空间及排放口油气摩尔分数及损耗率计算式;依据实测结果,引入修正系数,对损耗计算式进行了完善[29],并开发出评价软件。何仁等[30]针对轿车油箱形状不规则的结构特点,也开展了类似的研究。

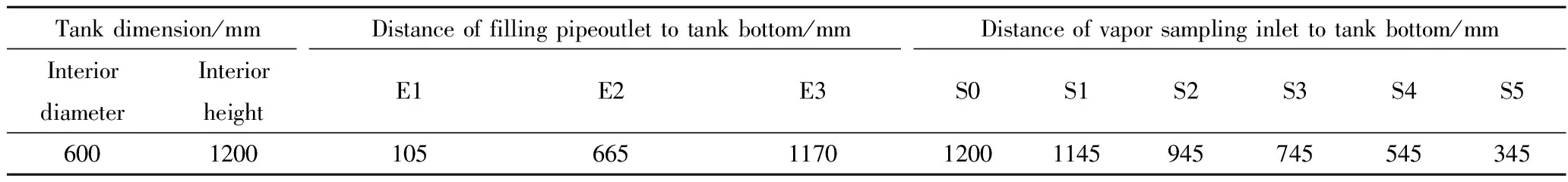

油罐收发油过程蒸发损耗随操作环境、作业条件等因素而变化,如罐车高位喷射(喷淋)装油,油品损耗及油气污染十分严重。实际储运过程中,油罐内将主要以非稳态油气-空气对流传质为主。由于油气-空气对流传质的理论研究较难,为此文献[31-32]中建立了油品蒸发损耗测试平台,在工作罐内布置3个不同位置的进油口(E1~E3)及6个不同位置的油气取样口(S0~S5)(见表1),通过汽油装罐蒸发损耗实验,测定装油口高度、装油速率、油罐初始油气浓度对油罐气体空间油气浓度、罐口排气量的影响,计算出装油排放气/液比及损耗率,并与理论值进行比较。

表1 工作油罐布置尺寸Table 1 Tank configuration dimensions

E1, E2 and E3 are respectively three filling pipe outlets with different distance to tank bottom.

S0 is the vapor sampling inlet installed in the gas discharged pipeline of tank roof; S1—S5 are respectively five vapor sampling inlets with different distance to tank bottom.

图1~图4分别为汽油装罐过程油气扩散、排放及损耗的研究结果。在图1~图4中,E1、E2、E3分别为低位、中位或高位装油口的汽油装罐情况;E0为只考虑自然分子扩散条件下的装罐情况(基于所建立的非稳态油品蒸发数学模型[24]及软件PELVRES V3.0/V4.0[33-34]计算出的理论值);C0为装油前罐内初始油气质量浓度,kg/m3;λ为罐口排放的气/液比(即排放的油气和空气混合气总体积与进油总体积之比);u为装油时油面上升的速率,mm/s;η为装油蒸发损耗率(即损耗量与装油量之比)。从罐口排放的气液比λ的理论分析及实测数据,为《加油站大气污染物排放标准》(GB 20952—2007)的制定提供了理论和技术支持。

国内外也有不少其他学者开展了油品蒸发损耗方面的实验研究。Tamaddoni等[35]实测了油轮装载原油时VOCs的排放浓度及其受温度、取样口位置的影响,同时建立了与文献[28]相似的数学模型。Okamoto等[36-38]研究了汽油、煤油的蒸发损耗及其物性参数变化。朱玲等模拟汽油的小呼吸蒸发损耗,

图1 不同罐排放口油气质量浓度随时间的变化Fig.1 Gasoline vapor mass concentrationfrom different tank outletsu=0.557 mm/s; C0=0 kg/m3; C0=0.3 kg/m3; E1; E2; E3; E0

图2 不同进油速率(u)时从罐口排放的气/液体积比(λ)Fig.2 Gas-liquid ratios (λ) of tank dischargesat different filling speeds (u) C0=0 kg/m3; C0=0.3 kg/m3; E1; E2; E3; E0

图3 不同初始质量浓度(C0)时从罐口排放的气/液体积比(λ)Fig.3 Gas-liquid ratios (λ) of tank dischargesat different initial mass concentrations (C0) u=0.557 mm/s; u=1.11 mm/s; E1; E2; E3; E0

图4 不同进油速率(u)时汽油装罐损耗率(η)Fig.4 Gasoline evaporation loss rates (η)at different filling speeds (u) C0=0 kg/m3; C0=0.3 kg/m3; E1; E2; E3; E0

实测了放在开口玻璃瓶中的93号无铅汽油的质量、雷特蒸气压、黏度、油气含量、损耗率等参数随蒸发过程的变化情况[39];并针对93号汽油的蒸发损耗过程进行了实验研究,分别模拟了上装浸没式进油、喷溅式进油、油罐静储存和地面敞口静置4 种不同的油品蒸发状态[40]。Moncalvo等[41]研究了大气温度对常压油罐小呼吸损耗的研究,获得的结果充实了API 2000 标准和ISO 28300标准。

3.3 油气-空气间集中归一化的拟对流扩散系数的测算方法及内在关系

上述通过理论分析和实验测试,探讨了汽油装罐过程中的蒸发损耗规律。在此基础上,可进一步分析油气-空气对流传质的内在规律。为分析对流扩散对汽油装罐总蒸发损耗的贡献率,提出了油气传质因子的概念(包括油气分子扩散传质因子k1及油气对流扩散传质因子k2:分别定义为油气由于分子扩散或对流扩散引起的蒸发损耗对汽油装罐总蒸发损耗的比值或贡献率)。故此,利用蒸发损耗的实测数据,借助油品蒸发损耗评价软件(PELVRES V3.0/V4.0),基于逆向工程理念,反算出各自的集中归一化的对流传质拟扩散系数,并提炼出集中归一化对流传质拟扩散系数的实测统计方法,为油气排放及回收领域深入研究提供一个新的研究思路。所谓的集中归一化,就是针对对流传质,将引起油罐蒸发损耗的各种因素都集中体现在拟对流扩散系数中,从而在计算各种储运蒸发损耗量时,只要根据所关联的储运操作特点,找出相应的拟对流扩散系数,就可以通过软件,算出其油气排放浓度或损耗量。

如根据图4中损耗率实测值及理论计算值,分别计算出不同装油速率u下的油气传质因子k1、k2和油气拟扩散系数D(见图5、图6)。在图6中,油气-空气间的拟扩散系数D为油气-空气分子扩散系数与对流扩散系数之和。由于油气-空气分子扩散系数容易确定,故依此可以算出集中归一化的拟对流扩散系数。结合图4~图6可以看出,分别从新鲜油罐(C0=0 kg/m3)装油口E1、E2、E3进油(u=0.557 mm/s)时,实测损耗率为0.0749%、0.155%、0.249%,而仅有分子扩散时的理论损耗率为0.00481%,因此k1、k2分别为6.42%和93.6%(E1)、3.10%和96.9%(E2)、1.93%和98.07%(E3)。同时计算出E1、E2、E3进油时,总拟扩散系数D分别为98、286、650 mm2/s,油气分子自然扩散系数为7.9 mm2/s,则各自油气拟对流扩散系数分别约为90、278、642 mm2/s;拟对流扩散系数与分子自然扩散之比分别约为11.4、35.2、81.3。由此可看出,装油过程由于分子扩散引起的损耗所占份额低,尤其在高液位(E3)装油时,主要是以对流扩散(传质)为主,从而首次对罐内复杂的对流(涡流)扩散传质过程通过量化来描述和评价,揭示了罐内内在的传质规律。

图5 不同装油速率(u)下的油气传质因子(k1、k2)Fig.5 Gasoline vapor mass transfer factors (k1, k2)at different filling speeds (u)k1: C0=0 kg/m3; C0=0.3 kg/m3; k2: C0=0 kg/m3; C0=0.3 kg/m3; E1; E2; E3

图6 汽油装罐损耗率(η)与油气拟扩散系数(D)的关系Fig.6 Relationship of evaporation loss efficiency (η)when filling gasoline into tank and quasi diffusioncoefficients (D) of gasoline vapor-airη at C0=0 kg/m3; η at C0=0.3 kg/m3;u/(mm·s-1): 0.371; 0.557 0.742; 0.928; 1.11

3.4 油气蒸发排放及扩散规律的数值模拟

目前,有不少学者利用Fluent等模拟方法并结合实验,对常规的拱顶罐、外浮顶罐、内浮顶罐以及加油站油气扩散传质进行研究,揭示罐内油品蒸发和油气-空气扩散传质及罐外排放的规律[42-44],确立了大型油罐和加油站油气扩散运移及排放损耗规律的计算模拟方法和油气浓度的时空分布,适用性广。获得的模拟结果对生产实际具有指导意义,尤其对API相关公式提出改进建议,具有理论价值和实用价值。

固定顶罐的底部装油是一种包含了传热、传质的非稳态多相湍流流动过程,需要模拟空气和油品的两相流动,使用VOF模型捕捉气-液界面来模拟该传质过程有广泛应用[45-52]。这些研究大都是针对自由液面的动态传质规律及收油过程中油品的蒸发率而展开的。外浮顶罐油气泄漏扩散规律的研究对其油品蒸发损耗的评估及潜在危险的控制都具有重要意义。数值模拟在描述圆柱体扰流及组分扩散现象中有着广泛的应用[53-63]。文献[53]中基于单相扩散传质模型和RNGk-ε湍流模型,采用UDF建立了油气扩散模型,对内浮顶罐中的油气扩散规律进行了数值模拟研究;揭示了在外界风速干扰下不同开孔位置(罐壁、罐顶通气孔位置)对罐内流场分布及油气浓度扩散规律的影响,分析了油气扩散对储油安全的影响;并建议API内浮顶罐油气损耗评估公式中考虑风速及开孔位置的影响。文献[46,60-62]涉及了加油站油气泄漏及排放规律的研究。Kountouriotis等[60]借助CFD方法研究了加油站油气稳态泄漏扩散的数值模拟,并考虑了风速、风向、温度等因素的影响。侯燕等[61]对加油过程的油气蒸发进行模拟,通过异辛烷液体的蒸发替代汽油,研究了加油过程中的传热传质机理。文献[62]中模拟了加油站使用油气回收系统前后空气中油气浓度分布情况及风对油气扩散的影响,同时考虑了油气泄漏扩散随时间及三维空间的浓度分布。

但是CFD数值模拟算法还需要不断改进,尤其要结合自己相关研究课题进行差别化处理。如在进行模拟计算时,有一些特定的参数需要建立在实验测得的数据基础之上;对于复杂边界条件下的Fluent模拟,用户需自定义边界函数,如油品液面蒸发边界模型,是否需要对膜模型和膜厚进行动态考虑,编写相应的UDF代码;油罐小呼吸蒸发损耗的数值模拟尚未查到相关文献,其动态的热流量边界函数难以确定。然而大部分用户的编程基础薄弱,给研究工作带来不小的困难。油罐内部自然对流中,用户无法预先计算边界层网格高度,只能不断试错,以满足边界层网格对Y+的要求。

4 油气回收成套技术的研究进展

国家对环境问题的重视促进了国内各种油气回收技术的发展,如中国石化抚顺石油化工研究院针对化工尾气来源分散、组成复杂、浓度高、气量波动大的特点,采用催化还原、催化氧化、蓄热氧化、吸收、吸附等技术手段,开发了“装置和罐区含氯有机物废气蓄热氧化-吸收-吸附”等不同的尾气治理成套技术,实现了化工尾气的深度净化处理[64]。南京工业大学基于陶瓷膜开发出一系列VOCs净化回收成套技术[65],其开发出的疏水性超高交联吸附树脂,成功应用于二氯甲烷、二氯乙烷、氯仿、甲苯、120#溶剂油等有机废气治理,运行稳定,VOCs去除率大于95%[66-70]。

4.1 油气回收成套技术研发新理念的实现

基于更加严格的排放指标及拓宽油气回收应用领域的要求,目前油气回收的研究重点是提高油气中组分C2、C3、C4的回收效率,如果这3个组分能够高效回收,则较容易满足非甲烷总烃的低排放指标[17]。

随着油气回收要求的日益严格,早在1999年,笔者提出了不同油气回收方法集成回收工艺的理念,并相应开展了一些工作[71-74];基于“模块化设计和积木式集成、定制研发油气回收成套技术”的新理念和新思路,设计出各种装卸油损耗评估模块和吸附、吸收、冷凝等分离模块及量化投资方案,开发出人机交互灵动、功能齐全的油气排放管理及工程设计软件[33-34,75]。软件可为中国VOCs排污费的征收[76]提供方便的计算方法,也解决了工艺参数、设备选型、回收效果等难定问题,降低企业研发成本,提高了技术水平和产业化效率[77]。在国外,美国MTR公司采用了压缩、冷凝与气体膜分离的集成油气回收装置[78];Belaissaoui等[79]将独立的冷凝过程与复合膜-冷凝2种VOCs回收方法的能量效率进行对比,发现对于低沸点的化合物(如气体),用橡胶膜(如PDMS)获得的膜选择性不足以提供有效的性能,单独的冷凝也不能达到较高的分离选择性,需要采用复合膜-冷凝的方式,并且提出了膜分离器在低温条件下进行工作的想法。

4.2 吸附剂的筛选及定制研发

吸附法具有吸附回收率高、净化彻底、能耗低等优点,常被作为深度净化或终端控制手段。活性炭具有丰富的微孔结构,吸附量大而广为使用。但从脱附再生及长期使用的角度来看,活性炭的微孔结构,尤其是半封闭、曲折型的微孔,基于毛细孔凝聚力及浓差极化机理,形成了死孔或无效孔,即使采用高真空解吸或高温水蒸气解吸,都难以将微孔中的油气分子解吸出来,影响活性炭的吸附能力,从而降低了活性炭的有效吸附量及使用寿命[80]。由于活性炭制造工艺中,微孔的活化构造成本较高,因此建议不宜过分追求丰富的微孔结构、高的比表面积以及新鲜活性炭的吸附量,非封闭型的介孔(中孔)活性炭可成为活性炭制作及其应用的重点和工业化的着力点。面向种类繁多、性质各异的VOCs高效吸附回收,采用分子设计手段,各种新型的吸附材料[81-91]及其吸附机理成为研究的热点,并通过吸附剂的复合、调配(配伍)而定向制备,解决了常规活性炭和硅胶吸附量少、应用范围窄、疏水性差、解吸难、热效应明显及安全性差等难题和技术瓶颈。

5 结束语

考虑到油气排放危害产生的重大环境安全问题和国家对环保排放指标的日益严格,油气回收需要同时考虑到油气组分多、排放量大小不一、富含水和硫等特点。在拓宽到更宽领域的VOCs回收处理上,油气排放的内在机理、油气收集的有效性及油气回收技术的精细化研发及推广使用,需要考虑和应对的内、外因素还有很多:如借助风洞平台的单罐或多罐油气泄漏及扩散规律的研究;太阳辐射下拱顶罐内油气扩散规律的研究;多罐联网油气排放叠加规律的研究;含水油气吸附剂的开发;吸附剂吸附再生方法研究;氧化石墨烯复合吸附剂的开发等。基于科学、可行、优化、前瞻的思路,需要科研、行政、检测、监管等多方面人员去关注并协同研究,期望同行协同创新,从而及时地满足国家、行业及地方科技和经济发展的重大需求。