提高抽油机采油系统效率研究

徐秀芬 李泓霏 曹莹 薛兴昌 周勇

(1.东北石油大学;2.中国石油新疆油田分公司工程技术研究院)

据不完全统计,截至2017年末,我国约有24万口抽油机井,按每台抽油机井电动机实耗功率为10 kW计算,年耗电量约为210×108kWh。如果抽油机采油系统效率平均只提高1个百分点,则每年可节电2×108kWh,节能量相当可观。

自从“八五”期间崔振华教授提出机械采油系统效率概念和计算方法[1-3]以来,相关科技人员一直在研究、试验、实施提高系统效率的措施[4-7],提出了“提高产液量、增加动液面深度、增加有效扬程”[8-9],“长冲程、低冲速、小泵径”[10-11],“长冲程、低冲速、大泵径”[12-14],“通过大量计算进行能耗最低机采系统设计,抽汲参数优化设计”[15-21]等不同的抽汲参数匹配方法和提高系统效率的措施。有些措施缺乏理论指导,正确性有待商榷和验证。本文应用功能原理,从理论上定性分析了系统效率的影响因素,提出了提高抽油机采油系统效率的技术措施和抽汲参数匹配方案,旨在提高系统效率,节能降耗。

1 抽油机采油系统效率

抽油机采油系统效率为系统输出功率与电动机输入功率的比值。

通过计算或测试油井产量、泵的有效扬程,可计算得到系统的输出功率;通过悬点运动分析,根据其他参数计算悬点载荷、曲柄轴净扭矩等,求得系统的输入功率,进而求得系统效率。

抽油机采油系统效率的计算式为

式中:N2——抽油机采油系统输出功率,kW;

N1——抽油机采油系统输入功率,kW。

1.1 系统输入功率

1.1.1 抽油机悬点运动规律

以游梁式抽油机为例,应用复变函数法精确分析得到抽油机悬点的运动规律,即悬点的位移、速度和加速度。

1.1.2 悬点载荷

全面考虑抽油杆柱自重、泵活塞上的油柱重、抽油杆柱所受浮力、油井中液体对活塞底部的压力、抽油杆柱和油柱运动所产生的惯性和振动载荷,柱塞和泵筒间、抽油杆接箍和油管间的半干摩擦力,抽油杆柱和液柱间、液柱和油管间以及油流通过抽油泵游动阀座的液体摩擦力,计算得到悬点载荷,也可实测示功图。

1.1.3 电动机输入功率

根据悬点载荷、抽油机各部件的自重及平衡情况等,利用曲柄轴的净扭矩(输出扭矩)进行计算得到电动机的平均输入功率即系统的输入功率,也可实测。

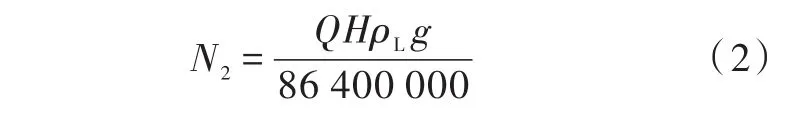

1.2 系统输出功率

系统输出功率可由式(2)求得:

式中:Q——油井产量,考虑泵的理论产量、泵漏失、地面油气比、泵的冲程损失、液体收缩系数和体积系数、泵的充满情况等因素计算得到,m3/d;

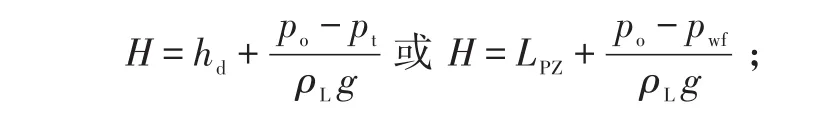

H——举升高度或泵的(有效)扬程,m,

ρL——井液密度,kg/m3。

对于生产井进行测试和计算系统效率或对油井进行参数优化设计时计算系统效率,都可以采用以上方法。但因计算涉及参数过多,根据该计算方法不能定性或定量分析某些参数对系统效率的影响。

2 系统效率影响因素分析

用功能原理建立系统效率计算的数学模型,综合分析各主要因素对系统效率的影响。

2.1 系统效率计算功能原理法

计算中所需量的名称和单位见表1。

悬点下冲程时,要把平衡重从低处抬到高处,增加了平衡重的位能。为了抬高平衡重,除了依靠抽油杆柱下落所放出的位能或下冲程悬点载荷对抽油机所作的功Wsd外,还需要电动机付出能量。平衡重中所储的能量为抽油杆柱下落所放出的能量与输入至电动机的电能传递到减速器输出轴上的能量之和。设hfs和hmg分别是四连杆机构效率和电功输入→电动机→减速器输出轴的转化和传递效率,电动机在下冲程中输入电功是Wmd,则平衡重所储的能量Wb为

表1 量的名称和单位

上冲程时,电动机输入的电功和平衡重下落放出的位能都用来提升抽油杆柱和液柱向上运动,即电动机的输入电功通过电动机转化为机械功后,经过皮带传动和减速器传到减速器输出轴(曲柄轴)上,和平衡重放出的位能一起通过四连杆机构传递后,来提升悬点载荷,对悬点做的功或克服悬点载荷所做的功为Wsu。设电动机在上冲程中输入的电功为Wmu,则

把式(3)代入式(4)得

式(5)是抽油机一个工作循环即曲柄转一周电动机所要付出的电功,是上、下冲程中系统输入的电功之和。

不失一般性,忽略振动载荷,则下冲程悬点载荷对抽油机所做的功Wsd为

上冲程时,电动机和平衡重共同作用需对悬点做的功Wsu为

将式(6)和式(7)代入式(5),再将沉没压力 ps=pt+hsρLg,ps=pwf-(LPZ-L)ρLg 代入,得上、下冲程中电动机输入电功的总和Wmu+Wmd,这是抽油机曲柄转动一周或抽油机一个工作循环内电动机所做的功。电动机的平均输入功率为

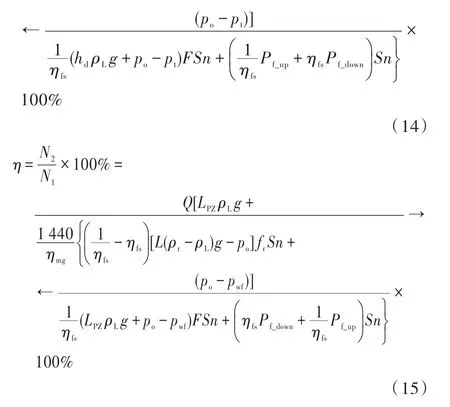

2.2 系统效率影响因素分析及提高系统效率的措施

应用功能原理分析抽油机采油系统效率的影响因素:

1)由式(14)可知,当油井产量、动液面深度、油压和套压不变,即油井处于稳定工作状态时,系统的输出功率不变。

2)由式(15)可知,系统的输出功率决定于产量、油层中部深度和井底流压。对于每口油井,油层中部深度一定,井底流压又与油井产量有确定的关系,所以对于任意1口油井,系统的输出功率决定于产量,产量确定,则输出功率确定。

3)由式(14)和式(15)可知,其他因素不变,当下泵深度增加时,分母中的第1、3项都增大,因而输入功率增加,系统效率降低。所以,在满足一定泵吸入口处压力的条件下,应尽量减小下泵深度。

4)当产量不变时,输出功率不变,同时泵活塞面积、冲程、冲速的乘积(FS n)基本不变。当增加泵径时,可以减小抽汲速度(Sn ),此时式(14)和式(15)分母中的第1、3项减小,第2项不变,所以系统输入功率减小,系统效率增加。因此,在一定条件下可采用较大泵径、低抽汲速度,以提高系统效率。

5)其他条件不变,当电动机、皮带传动、减速器效率增加时,系统效率增加。

6)其他条件不变,当四连杆机构的效率增加时,式(14)和式(15)分母中的第1、2项减小,可认为第3项中的两项加数的增减相抵消,即第3项不变。而四连杆机构效率增加时,系统效率增加。

3 结论

1)根据系统效率的定义,系统效率已有相应的计算方法。由于计算中用到的参数多,系统效率不能写成各油井生产参数和抽汲参数的函数,即使写成,此函数也是很复杂的超越方程,无法定性或定量分析油井生产参数和抽汲参数对系统效率的影响。

2)应用功能原理可以得出系统效率与油井生产参数、抽汲参数的函数关系,并且可以进行定性分析,为提高系统效率、实现机械采油系统的节能降耗,提供理论上、方向性的指导具有重要意义。

3)在满足一定泵吸入口处压力的条件下,尽量减小下泵深度,而并非“深抽”。

4)在一定条件下可采用较大泵、低抽汲速度,而并非“长冲程、低冲速、小泵深抽”。