智能伺服控制技术提高游梁式抽油机系统效能的研究与应用

孟祥涛(中国石化中原油田分公司安全环保处)

抽油机是石油开采的主要地面设备,我国抽油机保有量超过20万台,其中游梁式抽油机约占90%,是石油行业机采系统最大的耗能设备。在采油成本中,抽油机电费占30%左右,其年耗电量占油田总耗电量的20%~30%,位列油田电耗的第二位,仅次于注水。研究和应用智能伺服控制技术,针对地下井筒“泵-杆”运行特性规律,对地面抽油机运行状态进行智能控制优化,保证“机-杆-泵”协调平稳运行,可以大幅度提高抽油机整体系统能效水平。

1 现状及问题

随着油田逐步进入开采中后期,油井含水率不断上升,动液面不断下降,新开发油田产层深度、泵挂深度呈增加趋势。抽油机采用具有对称循环四杆机构或近似对称循环四杆机构,虽然其结构简单,运行可靠,操作维护方便,但由于常规抽油机的结构特征,决定了其平衡效果差,曲柄净转矩脉动大,存在负转矩、载荷率低、工作效率低和能耗大等缺点[1]。

1.1 “机-杆-泵”运行不同步

抽油机四连杆机构使驴头的运动规律类似简谐运行,驴头在最高点和最低点运动方向发生交替转换过程,地下井筒内的抽油泵柱塞并未同步进行转换,而是有一定的置后时间,即此时驴头与抽油泵柱塞的运动速度不同、方向甚至相反,而此时加速度变化最大,会对机械系统产生两大危害:对抽油机变速箱齿轮、抽油杆、抽油泵产生巨大的冲击载荷,容易造成减速箱损坏、抽油杆断脱;造成冲程损失,导致抽油泵效率下降[2]。

1.2 电动机转矩与负载不匹配

抽油机惯性矩较大,通常都是重载启动,启动转矩比正常运行转矩大1倍以上;抽油机启动进入正常工作状态后,其平均转矩与启动转矩相差甚远;而且为了应对抽油过程中的特殊情况(砂卡、结蜡等异常问题出现),防止抽油机电动机因卡死而烧毁,电动机设计功率都远大于实际运行功率。目前,油田抽油机常用的三相异步电动机出厂效率在90%左右,但实际功率因数大多小于0.4,负载率低于30%。选用大容量电动机确实提高了系统的稳定性,但同时也降低了电能利用率和系统效率[3]。

1.3 电动机产生倒发电

游梁式抽油机的载荷特点是带有冲击的周期性交变载荷,在一个冲程之中存在倒发电问题。通常当交流电动机转子当前转速超过其同步转速时,就会出现倒发电现象,电动机向电网发电。抽油机下冲程时负载带动抽油机运行,此过程中存在倒发电,但倒发电并未用于抽油机抽油,而是损失在电网和电磁转换中,造成抽油机电动机功率因数低。当电动机进入再发电状态时,多余的能量反馈到电网,会对电网产生冲击,使电网供电质量下降,对电动机影响很大,也不利于抽油机的可靠工作。

1.4 供抽不匹配

随着油井的不断开采,油井的供液能力逐渐下降。抽油机单位时间内抽出的液量变少,但其运行时间并没有减少,与以往相比同样的电能消耗换来的却是更少的原油产品,而且随着时间的推移,用电效率还有降低的趋势。分析其主要原因是由于抽油机对于发生变化的井下供液能力保持固定的工作方式,高速的抽油机运行速度与低下的油井供液能力形成供不应求的差距,最终造成抽油机泵空(即空抽现象)[4]。

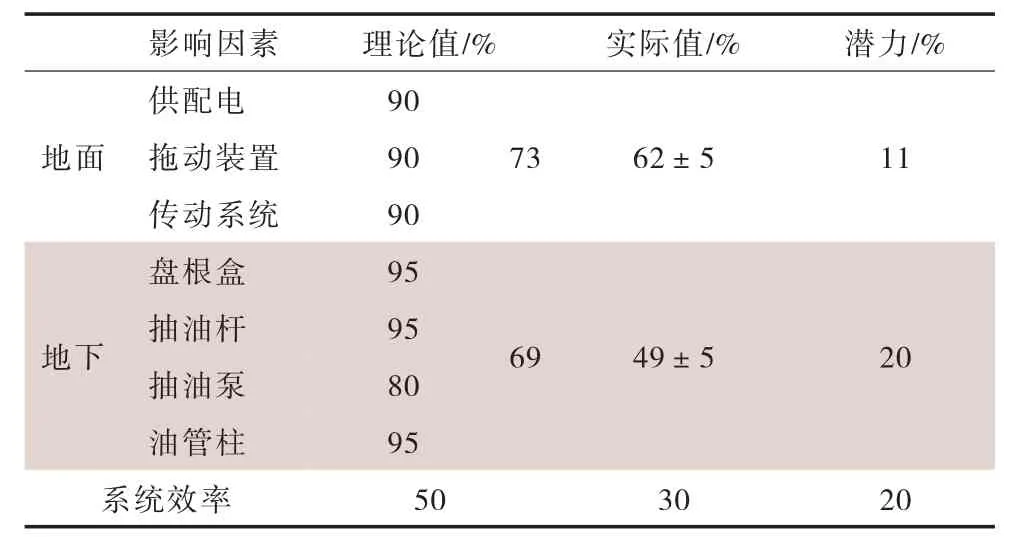

2 潜力分析

国内机采系统平均运行效率仅25.96%,先进水平为30.05%。根据节能测试研究分析,机采系统效率理论值在50%左右,而实际值为30%,有很大的提升空间(表1)。

表1 机采系统效率的潜力

影响机采系统效率的因素很多,从局部或者几个环节实施技术改造并不能解决整体系统的问题,而且存在投入资金大、经济效益差的诸多问题。机采系统效率为地面系统效率与地下系统效率乘积值,将“机-杆-泵”整体考虑,根据地下井筒“泵-杆”运行特性规律,利用智能伺服控制技术精确控制地面抽油机运行状态,保证“泵-杆”平稳高效运行,能够大幅度提高抽油机整体系统能效水平。

3 智能伺服控制技术

3.1 技术原理

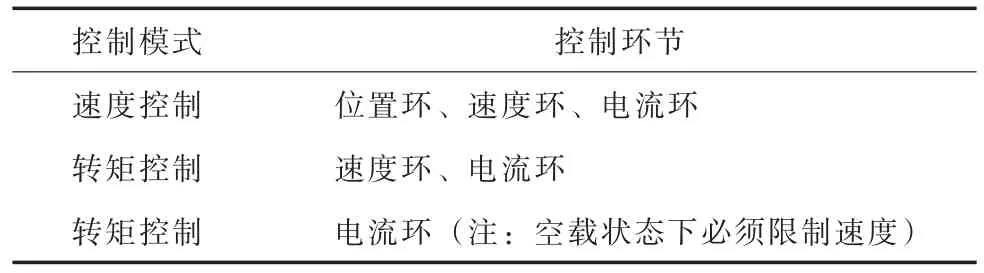

预设控制目标,按照“误差→当前值→误差”控制流程,形成一个闭环控制,实时“比较指令值与当前值,缩小误差”进行反馈控制;有误差时改变控制内容,并将该过程进行反复控制,直至达到预设目标[5](图1)。

在伺服系统中,对装在伺服电动机上的编码器所发出的脉冲信号或伺服电动机的电流信号进行检测,将结果反馈至伺服放大器,并根据该结果按指令控制电动机的运行。各环节都朝着使指令信号与反馈信号之差为零的目标进行控制:位置环<速度环<电流环[6]。各控制模式中使用的控制环节如表2所示。

表2 闭环控制模式

3.2 组成与结构

智能伺服控制系统由电流、电压、频率、转矩及位置五个独立的全闭环控制系统组成。通过启动加速和运行软件,可以实现既灵敏又高精度的动作,始终确认自己的动作状态,避免与指令发生偏差而不断进行反馈和修正。以物体位置、方位、态势为控制量,跟踪目标的任何变化而构建控制系统。其伺服驱动器采用专用的32位可编程DSP(digital singnal processor),对异步电动机进行全程的数字控制,能根据油井生产实际需要,有效调节电动机电流、转矩、转速、频率等参数,满足节能高效、平稳运行的生产需要。

图1 伺服控制系统工作原理

3.3 运行过程

应用抽油机伺服控制系统,不需要改造游梁式抽油机的机械结构和电力拖动装置,由专用的32位可编程DSP芯片为核心组成的伺服系统,对原三相异步交流电动机工作时的电流、转矩、速度、位置处于四闭环系统中,实现“机-杆-泵”的同步协调运行。

1)抽油机启动时,利用PowerFlexⅡ转矩控制系统,精确控制转矩,最大转矩可达电动机额定转矩的3~5倍,实现低转速、大转矩启动。

2)抽油机启动后,按照预先建立的运行数学模型,利用转矩跟随速度控制系统,让抽油机驴头按照设定轨迹全程变速运行。

3)抽油机正常运转后,利用转矩、位置控制系统实时跟踪油井负荷的变化。根据伺服器内部运算系统计算出驴头位置和转矩,利用上位机可以绘制出示功图;根据示功图的变化可以判断井下供抽匹配的状况,自动优化调整抽油机的运行参数,使系统达到最佳工况。

4 现场应用

2018年9月28日,在中原油田分公司濮东采油厂H5-211井上进行现场应用。根据生产现状,优化调整抽油机运行参数,开展安装前后节能比对测试。经对比测试,节电率高达38.4%,见表3。

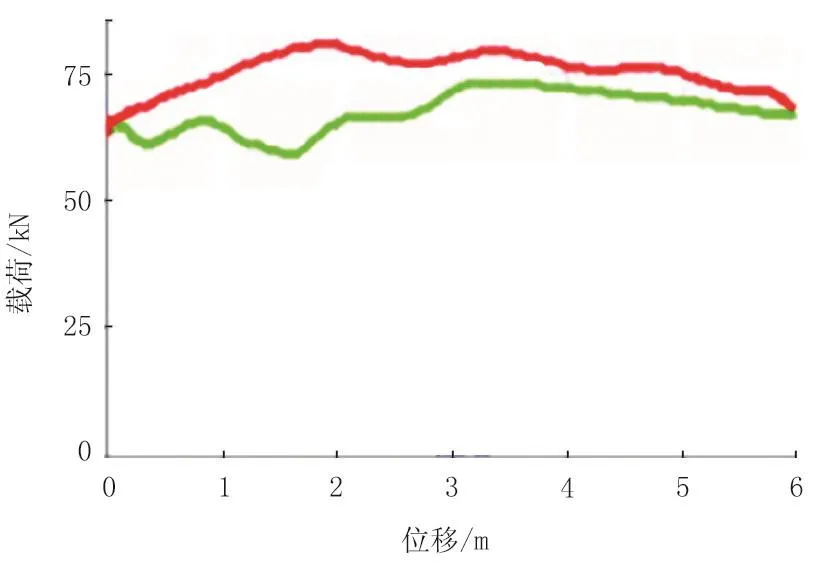

从图2、图3可以看出,油井由“较严重供液不足”变为“轻微供液不足”;动液面基本稳定,由原来的2 003 m变为2 002 m;平均工作电流明显下降,由38.68 A下降为12.21 A,降幅达68.4%;在冲速由3.5 min-1下调为1.94 min-1、降幅44.6%的情况下,日产液量稳中有升,由原来的10 t/d增加到11.1 t/d,日增1.1 t;泵效由27.2%提高至54.5%,提高27.3个百分点。降低了驴头最高(低)点运行速度,减少了冲程损失,增加了泵有效冲程。

表3 H5-211井安装前后生产及测试数据对比

图2 H5-211井安装前示功图

5 结论与认识

图3 H5-211井安装后示功图

1)利用智能伺服控制技术可方便、平稳地实现变速运行,自动调节抽油杆在上下止点附近的运行速度,实现变速运行,减少冲程损失,减少抽油杆的冲击载荷,从而提高泵效,改善抽油杆受力状况,减少偏磨、断脱现象,有效延长“机-杆-泵”使用寿命。

2)根据伺服驱动器提供的电动机的转矩变化和驴头位置通过上位机绘制示功图,根据对比示功图变化自动调整抽油机冲速,使抽油泵保持合理的沉没度,避免供液不足、空抽现象,使低产井保持稳定连续生产,节电效果明显。

3)对于供液严重不足井,可实现超低冲速生产,减少无效冲速,节能效果明显。而且伺服控制器消除了异步电动机低速运行下转矩的多边形脉动,皮带所受转矩更均匀,有效地减少了皮带的抖动、打滑现象,减少了烧皮带、盘根干磨、跑油等问题,便于抽油井的日常生产管理。

4)改造简单,不需要改造抽油机机械结构,投入低,非常适合油田企业实施节能降耗、提质增效的需要。

5)电动机皮带轮过小,影响了节能效果的提升。油田开发后期,普遍存在供液不足的情况,常规方法是不断调小电动机皮带轮来降低冲速,其直径多为180 mm或200 mm。该井由于供液不足,电动机皮带轮过小,仅为180 mm,皮带包角过小,导致打滑现象。如果更换大直径皮带轮,节能效果将进一步提升。