岩溶地区桥墩桩基钢护筒变形加固处治技术

刘运思, 牟天光, 肖洪波, 周伏良, 赵俊逸

(1.湖南科技大学岩土工程稳定控制与健康监测省重点实验室, 湖南 湘潭 411201;2.湖南科技大学土木工程学院, 湖南 湘潭 411201; 3.中国建筑第五工程局土木工程有限公司, 湖南 长沙 410075)

0 引言

岩溶地区广泛分布于我国各地,桥墩桩基础设计及施工中不可避免的遇到一系列岩溶工程地质问题[1-3]。冲击桩以其承载力高、适应性强、成本适中、施工简便等特点广泛地应用于工程领域,特别是在岩溶地区冲击桩应用更为广泛[4-7]。岩溶地区冲击桩施工时常采用钢护筒跟进法确保施工顺利进行,特别对大溶洞和多层(串珠状)溶洞可将护筒穿过溶洞,嵌套在岩壁上的钢护筒能有效保证桩基成桩质量[8-9]。

国内外学者对岩溶地区桩基从设计、施工以及病害问题展开了大量的研究[10-12],赵明华等[13]基于Griffith强度准则对岩溶区桩基溶洞稳定性进行分析。郑晓慧[14]在满足承载力需求的情况下,调整设计桩长及勘探深度,进而制定特定地区设计原则,优化成桩工艺、节约工程造价。尹文斌等[15]对经常发生漏浆、塌孔、卡钻及埋钻等事故的处理对策进行了研究,并着重讨论了多工艺复合成孔技术、护壁技术和泥浆技术。黄祥国等[16]以武汉市雄楚大街桩基施工项目为工程背景,分别分析溶洞被贯穿、桩底被包含、桩与溶洞隔离等3种不同病害下,桩基的变形与受力情况。

本文以大王山矿坑工程中桥墩桩基钢护筒变形事故为研究背景,主要展开岩溶地区桥墩桩基础钢护筒变形施工处治措施研究并对其处治过程中加固措施进行力学分析研究。

1 工程概况

大王山矿坑工程中桥梁总体布置为(15+55.5+145+55.5+15) m连续刚构梁,主梁为预应力混凝土箱梁,箱梁采用单箱双室截面,桥面设1.5%的双向坡。2、3号桥墩桩基采用Ø2200 mm的钻孔灌注桩,1、4号桥墩桩基采用Ø1500 mm的钻孔灌注桩,0、5号桥台桩基采用Ø1800 mm的钻孔灌注桩,桩基均采用C30钢筋混凝土,桩基础采用嵌岩桩,要求桩底进入持力层,且为完整岩层≮5 m。其中3号墩8根桩基设计桩长依次为:47、48、54、39、49、51、39、55 m,加上桩顶7 m空桩部分最大钻孔深度达到62 m。3号墩桩顶以下24 m区段采用隔离设计,隔离区段冲孔孔径为2600 mm,下放内径2400 mm隔离钢筒。

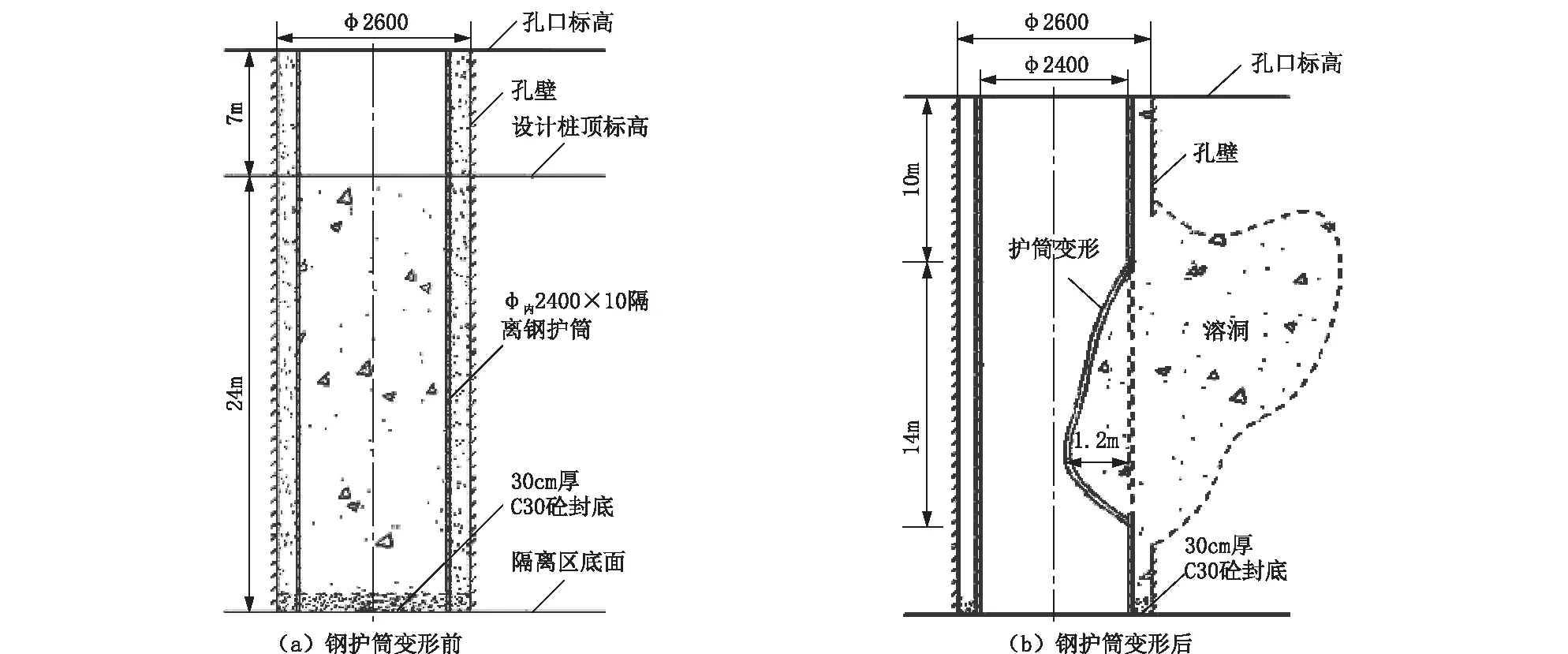

3-5号桩冲孔至37 m深度,在冲孔过程中遇溶洞发生了偏孔和漏浆现象,回填片石、粘土复冲后已顺利穿过溶洞区域,冲孔过程中无异常情况发生,继续冲孔至隔离区段底部后,安放隔离钢护筒,钢护筒长30 m、内径2400 mm、壁厚10 mm,安放完成后继续对隔离区以下桩基进行冲孔,冲孔至37 m时,孔壁溶洞内岩石断层坍塌,钢护筒顶以下10~24 m段受挤压往桩孔内凸现1.2 m(见图1),锤头卡在桩底位置无法提出,在抽排桩孔内泥浆观察孔内情况时,仍有岩石掉落撞击钢护筒。在3-5号桩隔离钢护筒安放至受挤压变形期间,3号墩其他桩孔均未施工。

图1钢护筒变形示意图

Fig.1Schematicdiagramofsteelcasingdeformation

3-5号桩钢护筒变形处理拟采用气切割钢护筒法和千斤顶孔内校正变形法。由于在溶洞内岩石塌方量较大,任何局部性的加固措施都存在较大风险,都不能够保证钻孔桩的施工安全,故在切割护筒变形部分前,须对钢护筒外侧采用C30高流态混凝土填充、注浆加固办法,切割后,进行补注浆,使钻孔施工不漏浆、不塌孔。

2 钢护筒变形区内支撑设置

2.1 钢护筒变形区段内撑设置施工方案

钢护筒外侧承受压力较大,为防止钢护筒进一步变形,并确保钢护筒切割过程的施工安全,首先将孔内泥浆采用泥浆泵抽送至泥浆罐车拉出施工现场,在钢护筒变形部位从上往下设置型钢内撑,型钢内撑采用80 mm×80 mm×2.5 mm矩形钢管,环向布置分为3个三角形,竖向设置间距为0.5 m,如图2和图3所示。

图2 钢护筒变形处治示意图

图3 钢护筒变形部位型钢支撑示意图

2.2 岩土物理力学特性

根据岩石试验结果,场地内岩石物理力学性质指标统计见表1。

2.3 计算模型

Mohr-Coulomb模型一般适用于松散或胶结的颗粒状材料、土体、岩石分析,根据本区间详勘资料,选取模拟的区段地层较适应于本模型的地层条件。因此,地层的本构模型为Mohr-Coulomb模型,钢管和钢板采用的则是弹性模型。模型取洞直径的5倍范围内岩土体进行计算,其模型示意图见图4。

表1 材料物理力学特性

图4 模型示意图

2.4 钢护筒变形区段内撑力学行为

通过数值分析方法,本文研究了钢护筒变形区段混凝土填筑溶洞内部时钢支撑的轴力和变形,如图5所示。

图5 钢支撑变形和轴力图

由图5所示可知,钢支撑最大变形为3.4 mm,轴力为143 kN,且钢支撑越接近桩顶的位置变形越大。这主要是上部为粉质粘土,其粘聚力和内摩擦角较小,土体自稳能力较差,对钢护筒产生的土压力较大,则导致钢支撑变形较大。而粘土以下为灰岩,其粘聚力和内摩擦角相对土体较大,岩石具有一定的自稳能力,对钢护筒产生的围岩压力相对小,则钢支撑变形相对小。

为了确定钢支撑最优间距,分别对钢支撑竖向间距0.25、0.5、0.75、1.25、1.5 m进行了数值分析,获得了钢支撑和钢护筒的内力和变形值,见表2。

表2 不同间距下钢支撑和钢护筒最大内力及变形

由表2分析可知,当钢支撑竖向间距≯1.25 m时,钢支撑变形<10 mm,而间距>1.25 m时,钢支撑变形>10 mm。当钢支撑竖向间距≯0.5 m时,钢护筒变形<10 mm,而间距>0.5 m时,钢护筒变形>10 mm,变形较大。为了确保钢护筒安全稳定,建议变形≯10 mm,钢支撑竖向间距0.25和0.5 m均满足需求,但从经济效益出发,钢支撑竖向间距选取0.5 m最佳。

3 桩周溶洞填充及小导管注浆

3.1 桩周溶洞填充及小导管注浆施工方案

为防止桩周溶洞内岩石断层进一步坍塌,对桩基成孔和成桩后桩身的稳定造成影响,桩周溶洞采用C30高流态混凝土进行填充,混凝土采用导管进行灌注。灌注前,在桩周预埋8根注浆小导管,见图6所示。小导管插入至钢护筒底部,小导管顶部高出钢护筒口50 cm,作为注浆口。在钢护筒变形位置顶部切割预埋导管口,将注浆小导管向上倾斜插入溶洞内,共设置4根,以便压浆时浆液能将溶洞顶部破碎岩石固结。注浆小导管采用Ø50 mm×2.5 mm钢管,钢管底部10 m区段设置5 mm注浆孔,注浆孔间隔5 cm梅花型布置。小导管注浆孔外周采用土工布包裹,便于混凝土填充后水泥浆液能够从注浆孔流出。

图6 注浆小导管布设图

混凝土灌注完成后,对钢护筒外侧夹隙进行高压注浆(水泥浆)。

水泥浆密度的控制:制浆采用机械拌制,水与水泥质量比为1∶1。压浆过程中根据吃浆量的变化,调节水泥浆密度,控制在1.50~1.60 g/cm3,吃浆量大时浓些,反之稀些。

浆液通过注浆小导管压入钢护筒外侧破碎岩体及空洞内,注浆由下至上进行,根据注浆压力及持续时间来确定注浆的饱和度。注浆由钢护筒外侧的1号注浆管开始至8号依次进行,确保钢护筒四周全部填充密实。

注浆压力是保证压浆质量的关键,过低会降低灌浆效果,达不到预期目的,在施工时,注浆压力为0.15~0.6 MPa。达到0.6 MPa时持压3 min后压力≮0.3 MPa即认为注浆饱和。单次压浆密实度如不能满足要求,则需要多次压浆。

3.2 注浆效果分析

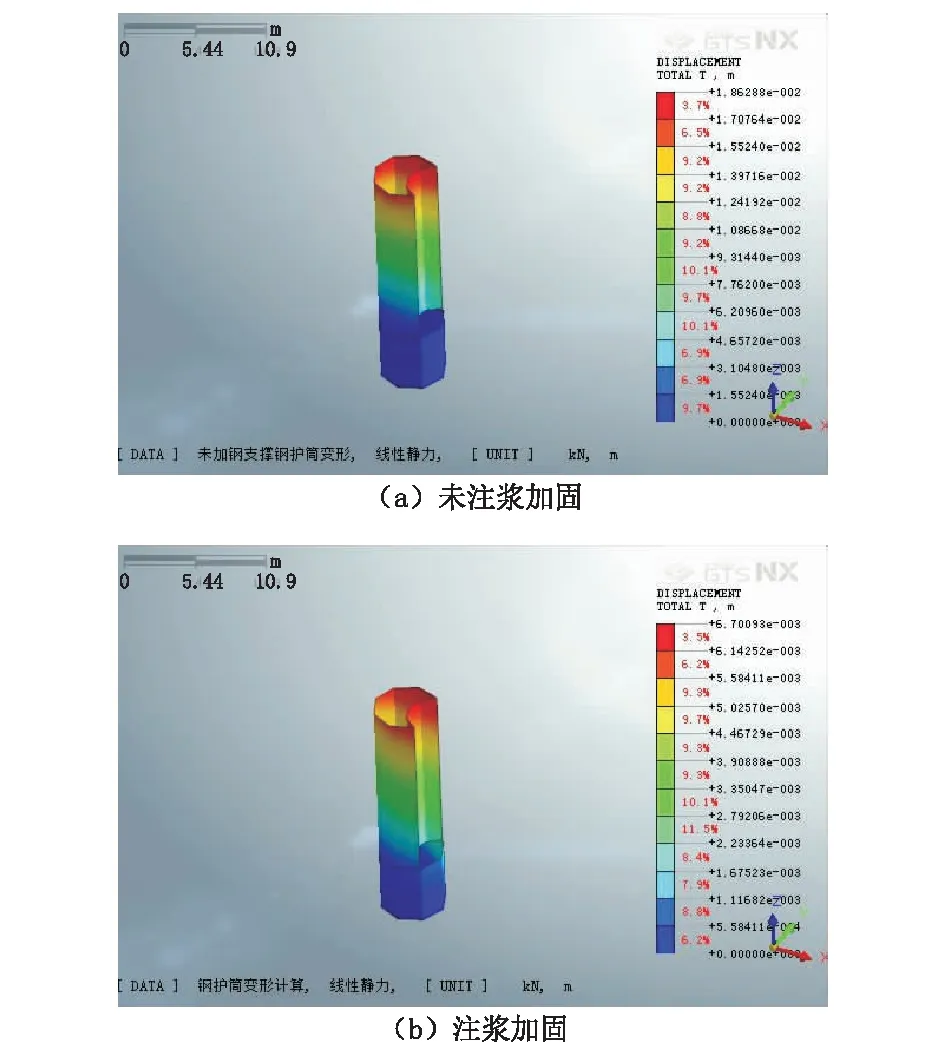

为了研究注浆效果对岩土加固效果的影响,通过数值分析方法,获得了钢护筒变形区段注浆加固和未注浆加固处理的变形图如图7所示。

由图7可知,未注浆加固钢护筒最大变形为18.6 mm,注浆加固钢护筒最大变形为6.7 mm,浆液有效的提高了岩土体自身强度,土体有一定的自稳能力,作用于钢护筒上的围岩压力变小,钢护筒变形变小。

图7 钢护筒变形图

4 钢护筒变形段切割、封闭成环

4.1 钢护筒切割、封闭成环施工方案

钢护筒变形部分切割采用气切割法逐层切割,每层切割高度50 cm,环向划分为3块进行切割,见图8。护筒切割前,在型钢支撑上焊接10 cm×10 cm的Ø25 mm钢筋网为操作平台,平台上铺设15 mm厚竹胶板,孔内切割的钢板和凿除岩石掉落在平台上,及时采用卷扬机吊运出孔口。钢护筒切割后凿除岩石,岩石凿除面形成一环圆顺孔壁;在钢护筒切割部位,采用20 mm厚钢板弯制成两个半圆,焊接封闭成环,加强钢板焊接前,采用千斤顶对钢护筒进行校正,校正过程中采用测量仪器进行测量,确定钢护筒中心位置,并保证钢护筒的垂直度。护筒变形部位按50 cm一节循环处理,直至完成整个变形部位的处理。每环加强钢板接缝采用单面焊接,焊缝要求满焊,采用水平尺严格控制好各节钢板连接的垂直度,以便于顺利提出桩底锤头。

锤头提出后重新制备泥浆,继续冲孔至设计桩底标高。由于钢护筒外周已采用高流态混凝土填充,钢护筒与孔壁间的隔离间隙已失效,为满足设计要求,成孔后在桩顶隔离区段安放内层隔离钢护筒,长31 m、内径2200 mm、壁厚10 mm,内外两层钢护筒之间即可形成间隙100 mm的环形断面,桩身混凝土灌注后采用炉渣将隔离间隙进行填充。

图8 钢护筒切割示意图

4.2 钢板厚度验算

对钢护筒变形处采用内支撑加固,在钢护筒变形处使用混凝土填充溶洞,填充完毕后逐层切割变形的钢护筒和填充的混凝土,并采用厚钢板弯制成两个半圆,加强处理。加强处受填充后的混凝土侧向压力,加强处理后是否满足工程安全需进行验算。根据地勘资料得到的材料物理力学特性(参见表1),距桩顶24 m处所受的侧向压力可近似根据下式获得:

p=γHtan2(45-φ/2)

(1)

式中:p——侧土压力;γ——土体容重;H——埋深;φ——内摩擦角。

护筒厚度根据《钢结构稳定性设计原理》可按下述公式计算:

t≥KDp/2fc

(2)

式中:K——安全系数,取1.65;D——钢筒外直径,本工程取2600 mm;p——土压力;fc——钢材的轴心抗压强度设计值,取215 MPa。

根据研究可得钢护筒厚度取大于2 mm为宜,本工程采用20 mm钢板作为加强处理过于保守。

5 结论

本文针对岩溶地区桩基础钢护筒变形问题展开了处治方法和安全计算研究,其主要研究结论如下:

(1)3-5号桩钢护筒变形处理采用气切割钢护筒法和千斤顶孔内校正变形法。在切割护筒变形部分前,采用C30高流态混凝土填充、注浆加固办法,切割后,进行补注浆,使钻孔施工不漏浆、不塌孔。

(2)型钢内撑采用80 mm×80 mm×2.5 mm矩形钢管,环向布置分为3个三角形,竖向设置间距为0.5 m为最优。

(3)桩周溶洞采用C30高流态混凝土进行填充,桩周预埋8根注浆小导管以及4根小导管向上倾斜插入溶洞内注浆。通过数值分析可知,注浆加固比不注浆加固岩土体稳定性明显提高,对钢护筒挤压变形小。

(4)钢护筒变形部分切割采用气切割法逐层切割,每层切割高度50 cm,环向划分为3块进行切割。切割后采用2 cm厚钢板弯制成2个半圆,焊接封闭成环,并用千斤顶对钢护筒进行校正。