龙桥铁矿胶凝材料性能对比试验研究

彭 亮,林景尚,林 敏,朱承宝,李 鑫

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012; 2.安徽省庐江龙桥矿业有限公司,安徽 庐江县 231500; 3.青海大柴旦矿业有限公司, 青海 海西州 816201)

安徽省庐江龙桥矿业有限公司龙桥铁矿位于安徽省庐江县城东南方向25 km 处的龙桥村。矿区北距龙桥镇4 km、合肥132 km,北东距巢湖市78 km,东南距铜陵市90 km,庐江至砖桥公路经过矿区,交通十分便利。矿山始建于2002年10月,设计矿山生产能力为100万t/a,2005年底投产,2007年达产。设计开采范围内保有资源储量9381.8 万t,TFe 品位40.72%,mFe 品位32.89%,S 品位2.62%,Cu 品位0.09%。二期采选规模将达到300 万t/a,最终产品为铁精矿131.73 万t/a、铜精矿0.78 万t/a 及硫精矿9.18 万t/a。

龙桥铁矿于2012年建成与100万t/a采选能力相匹配的全尾砂胶结充填系统,充填站位于东风井附近,设计料浆输送能力80~100 m3/h,充填能力762 m3/d, 25万m3/a。新建充填站已经运行,期间龙桥铁矿使用的胶凝材料为自产的一种胶凝材料,出现充填强度及水渣来源质量不稳定等问题,往往直接影响充填体强度及成本,为了进一步降低成本,特对现有胶凝材料进行检验并在实验室开发了几种胶凝材料,对几种新型胶结剂进行对比性试验研究,以找出一种充填效果和经济效益都比较好的胶凝材料。

1 试验目的

充填体质量与胶凝材料性质息息相关,并且胶凝材料的添加量直接决定了充填成本的高低,据考察发现龙桥铁矿胶凝材料生产过程中,出现水渣质量不稳定等问题,最终导致充填体强度波动大,充填成本增加。因此本次试验的目的主要有:

(1) 对龙桥铁矿现场胶凝材料与全尾砂进行强度配比试验,研究现有胶结剂与全尾砂的结合性能;

(2) 对开发的新型胶凝材料进行对比性试验研究,通过对比试验验证新型胶凝材料与全尾砂的结合性能。

2 试验材料取样

2017年11月18日~2017年11月23日,在龙桥铁矿现场完成对全尾砂、胶凝材料的取样工作,胶凝材料取样地点为现龙桥铁矿胶结剂厂,采集的样品运抵长沙矿山研究院有限责任公司充填实验室后,对尾砂料浆分别进行烘干脱水,混合均匀。

2.1 全尾砂

全尾砂采样于2017年11月23日,在充填站充填作业过程中,每隔80~90 min,分4个时间段(9:30, 10:50, 12:20, 13:40),分别取浓密机底流尾砂料浆2桶,共计8桶,尾砂料浆总重约400 kg。

2.2 胶凝材料

2017年11月20日~23日,在龙桥铁矿胶结剂厂共采集4种物料,分别是:

(1) 胶结剂成品:20 kg;

(2) 母料(添加剂):10 kg;

(3) 旧水渣灰料(磨细后样品):10 kg;

(4) 新采购水渣原料(11月21日采购) :100 kg。

3 试验结果及分析

3.1 物理化学性质试验

3.1.1 物理性质实验

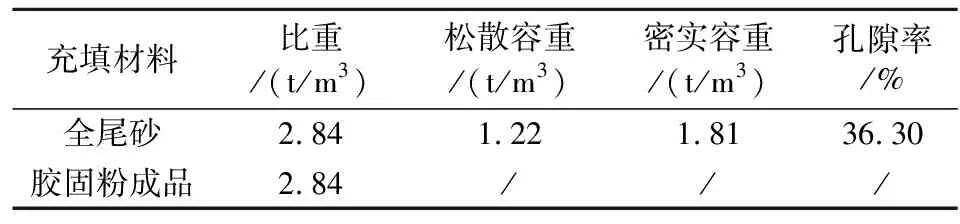

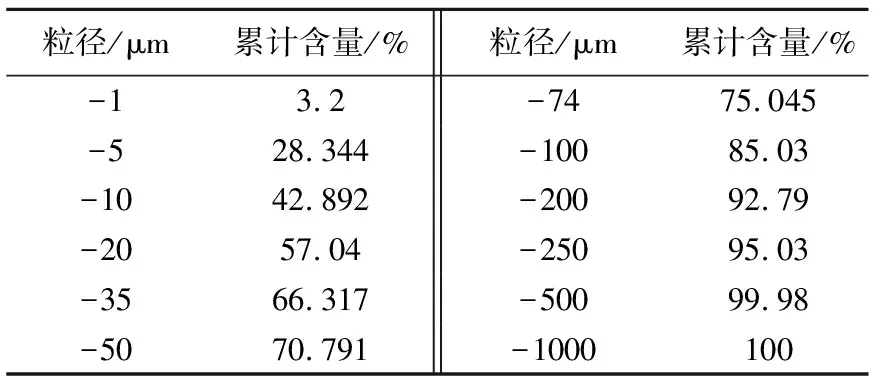

本次物理性质试验主要测试全尾砂的比重、容重、孔隙率等参数,另外对龙桥胶固粉成品比重也进行测定,以计算全尾砂料浆容重与浓度对照,结果见表1。另外实验室采用MASTERSIZER 2000型激光衍射粒度分析仪测定粒度分布。本次试验主要是对全尾砂进行粒度分布测定。实验结果见表2。

表1 物理性质试验结果

表2 全尾砂粒度测定试验结果

3.1.2 化学性质实验

充填材料中的各种化学成分及其含量对充填体强度有一定的影响,本次试验主要测定全尾砂与母料的化学成分,测定结果如表3所示。

表3化学成分测定结果/%

充填材料TFeSiO2Al2O3MgOCaO全尾砂113.7834.978.435.668.28母料/10.441.762.5235.85充填材料SCuNa其他全尾砂11.270.035/27.575母料//0.07149.36

3.1.3 试验结果分析

根据以上实验室试验数据可以得出:

(1) 充填物料中,碱性环境对于充填体后期强度增长较为有利,通常采用“碱度系数”M来衡量物料之间的碱性程度(M>1,为碱性;M<1,为酸性),M=(CaO+ MgO)/(Al2O3+SiO2)。

(2) 全尾砂 Al2O3、S含量增加,而CaO与MgO的含量皆降低,经计算3种物料的碱度系数分别为:全尾砂为0.321; 2014年全尾砂为0.498;母料为3.145。

因此全尾砂的酸性增加,对充填体后期强度产生负面影响,母料的碱度系数较高,达3.145。

(3) 全尾砂的TFe的含量较高,所以可以解释全尾砂的比重也比之前取的尾砂(2.7)大。

3.2 强度配比试验

3.2.1 试验方案

根据尾砂性质及相关经验,初步配制出4种类型新型胶结剂分别进行强度配比试验,具体方案如下:

(1) 充填料:新型胶结剂1+全尾砂2;

(2) 充填料:新型胶结剂2+全尾砂2;

(3) 充填料:新型胶结剂3+全尾砂2;

(4) 充填料:新型胶结剂4+全尾砂2;

(5) 充填料:龙桥胶结剂+全尾砂2。

料浆浓度64%、龄期3, 7, 28 d,灰砂比1∶4,1∶6, 1∶8, 1∶12, 1∶15。

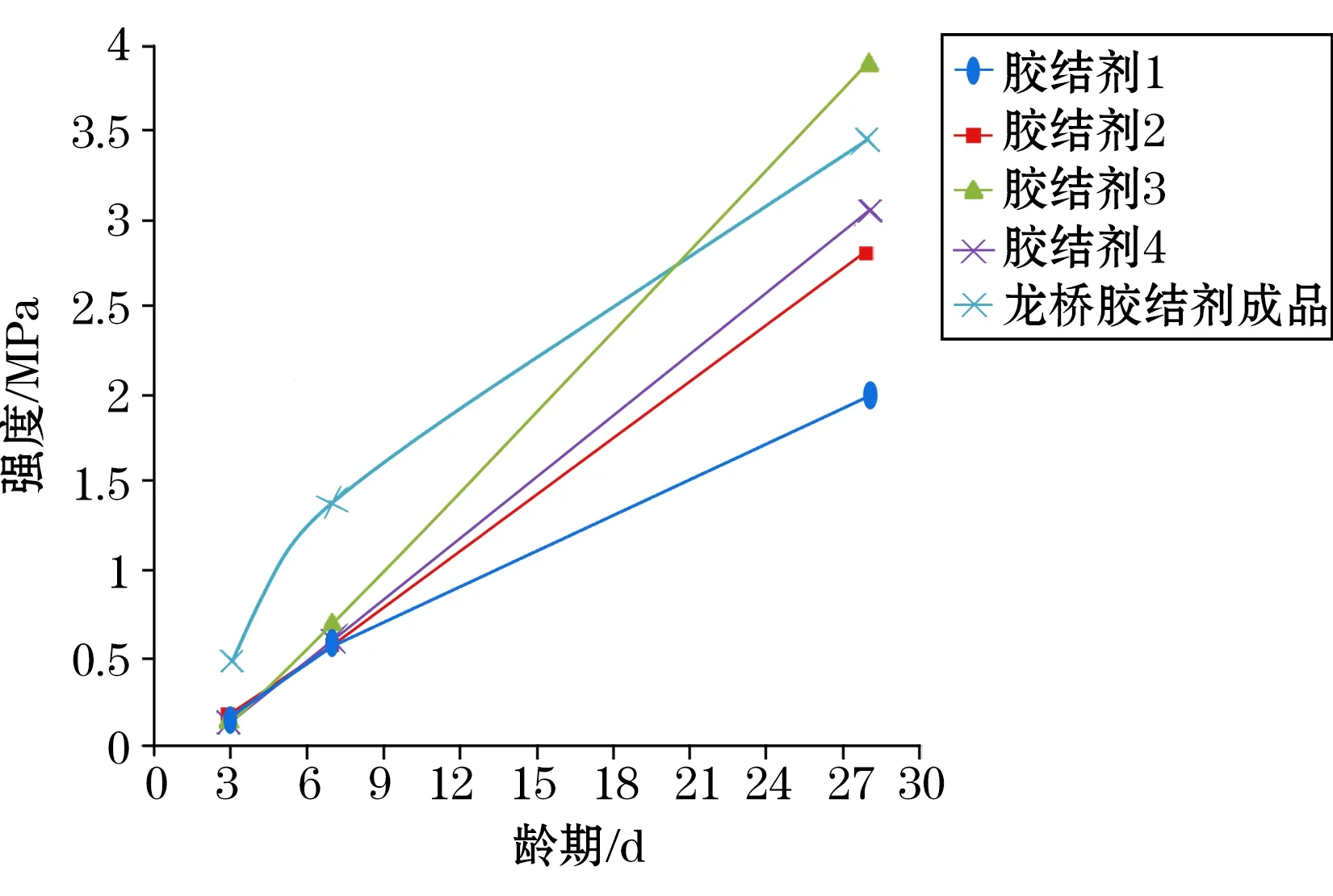

3.2.2 试验结果

充填强度试验结果见图1~图5,另外测定了新型胶结剂3+全尾砂各配比条件下充填料浆的泌水率、沉缩率等参数,结果如表4所示。

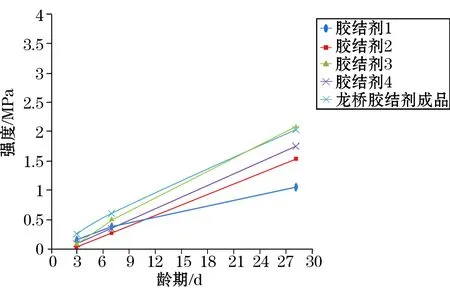

图1 灰砂比1∶4时各胶凝剂强度增长曲线

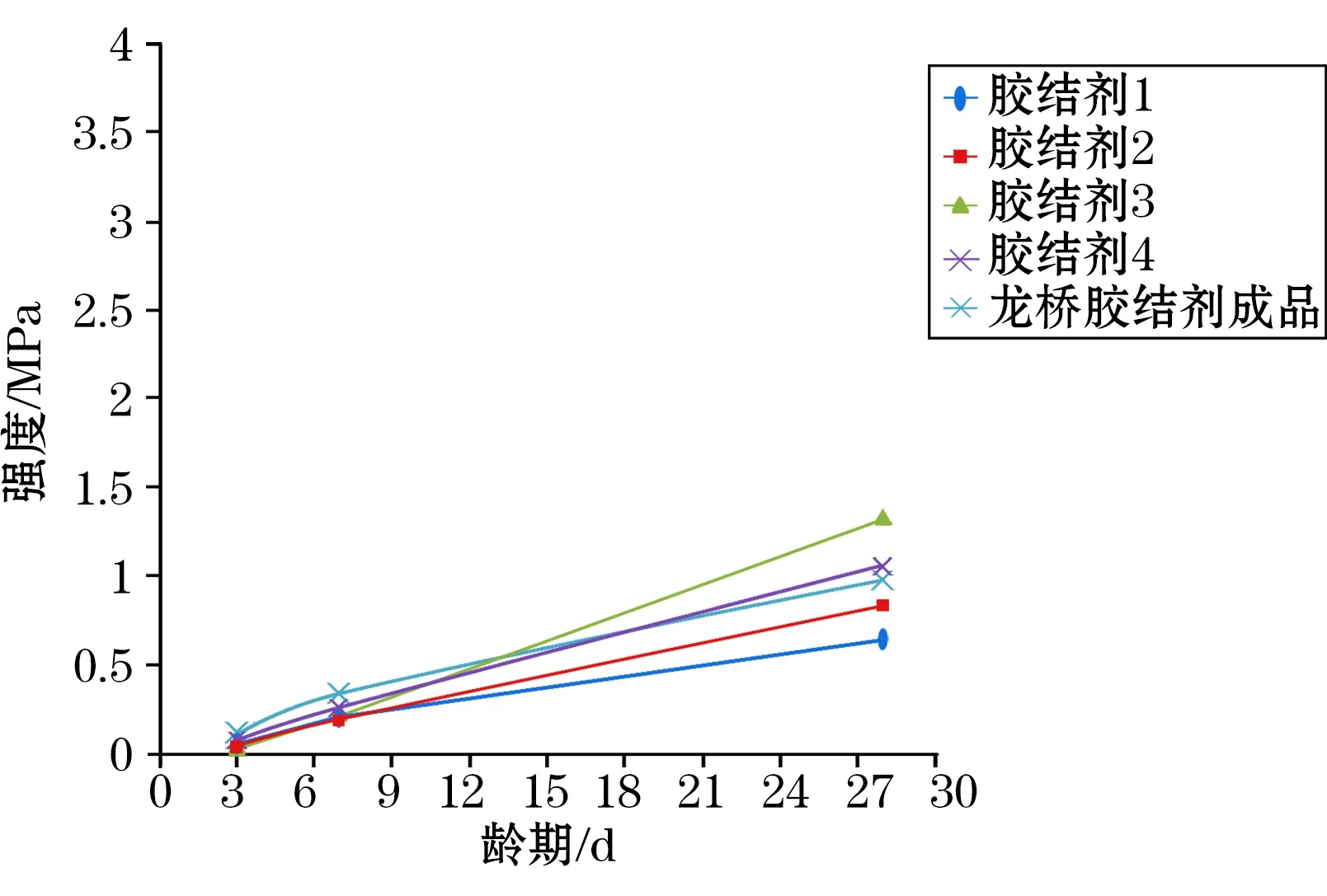

图2 灰砂比1∶6时各胶凝剂强度增长曲线

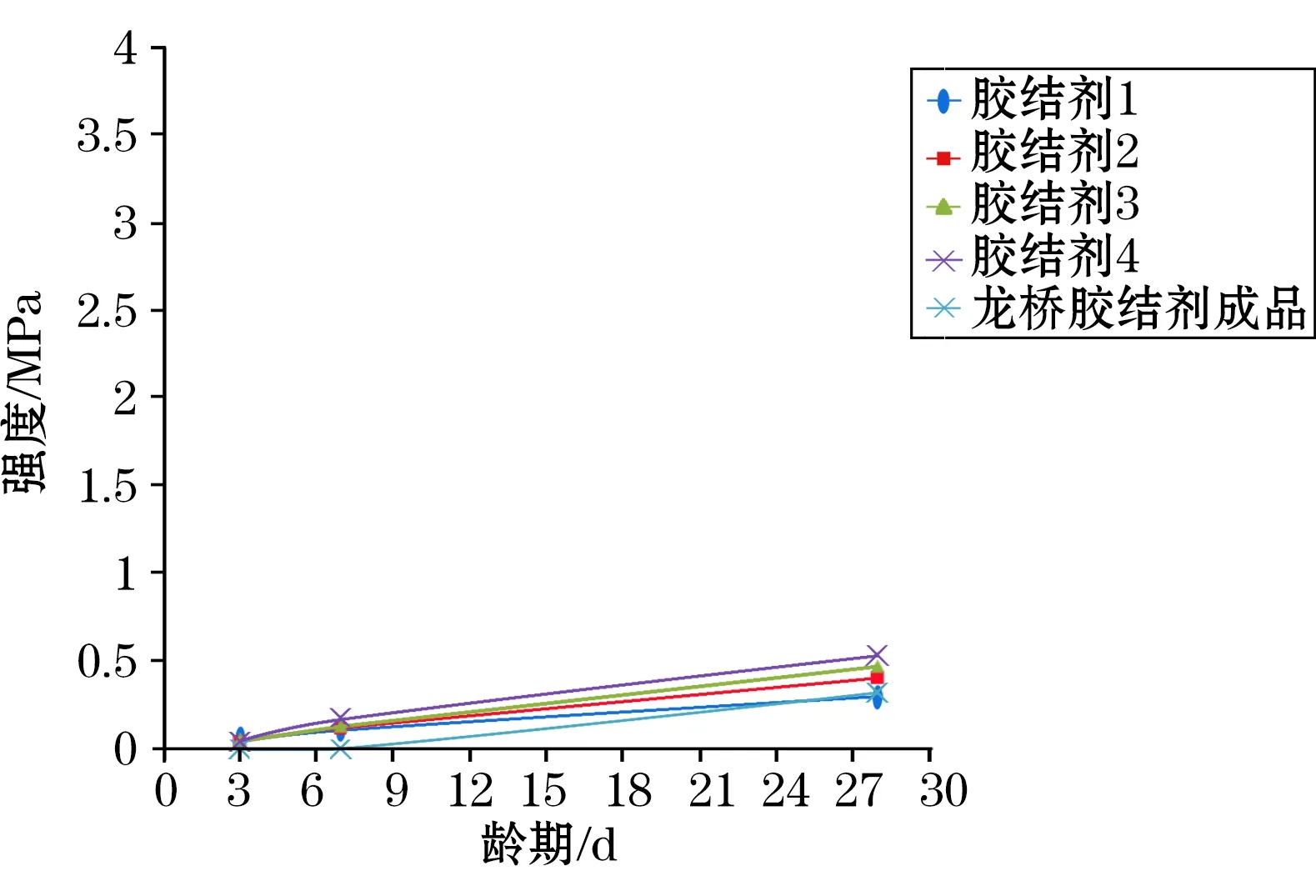

图3 灰砂比1∶8时各胶凝剂强度增长曲线

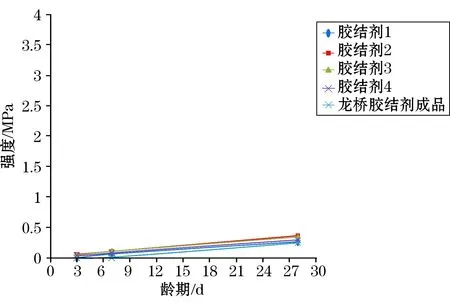

图4 灰砂比1∶12时各胶凝剂强度增长曲线

图5 灰砂比1∶15时各胶凝剂强度增长曲线

序号编号灰砂比质量浓度/%泌出水重/g沉缩体积/mL泌水率/%沉缩率/%11224-0121224-0231224-031∶46236.859.710.3010.406423.141.06.707.146616.625.90.004.5141224-0451224-0561224-061∶6623335.19.106.116423.727.86.764.846612.817.93.803.1271224-0781224-0891224-091∶86244.649.312.368.596424.331.66.985.51660.1-20.14.953.50

3.3 试验结果分析

根据试验强度结果可知:

(1) 所研发的4种胶结剂中,试块强度增长快慢依次为:新型胶结剂3>新型胶结剂4>新型胶结剂2>新型胶结剂1,从各灰砂比强度对比情况来看,新型胶结剂3与龙桥胶固粉成品相当。

(2) 新型胶结剂3+全尾砂,当灰砂比为1∶4~1∶6时,28 d强度值为2.1~3.91 MPa,当灰砂比为1∶8~1∶15时,28 d强度值为0.334~1.326 MPa。

(3) 从整体来看,在低灰砂比时所研发的4种胶结剂强度增长较龙桥胶结剂成品要快、强度略高。

(4) 新型胶结剂3+全尾砂的充填料浆中,各浓度充填体泌水率、结石率分别为:1∶4时,泌水率为0%~10%、结石率为90%~96%;1∶6时,泌水率为4%~9%、结石率为94%~97%;1∶8时,泌水率为5%~12%、结石率为91%~96%。

从试验数据可得胶结剂3比龙桥胶结剂成品的充填料浆泌水率低、结石率略高,整体胶结性能更好。

4 结论及建议

根据本次充填材料实验室试验研究结果,可以得出以下结论及建议:

(1) 初步所选的几种胶结剂中,新型胶结剂3的充填体强度最好,强度与现有龙桥铁矿胶固粉成品相当,灰砂比为1∶6时充填体强度均可满足采矿方法要求,但新型胶结剂3比龙桥胶结剂成品的充填料浆泌水率低、结石率略高,整体胶结性能更好。

(2) 针对目前矿山的尾砂性质变化,给出以下几点建议:一是改善水渣质量与提高胶固粉生产过程中配比的准确性,可以改善最终胶固粉质量,提高充填体强度;二是由于尾砂、胶固粉比重发生变化,可对目前充填站自动控制相关参数进行重新调整和仪表校正,以使灰砂比配比准确;三是根据现场考察发现,在实际充填过程中浓密机底流尾砂粒度分布不均,刚开始放砂时粒度较粗,充填到最后尾砂开始变细,另外,充填浓度值与充填倍线、充填流量、灰砂比等都有一定关系,所以充填浓度须根据现场实际情况,在保证流动性前提下尽量提高(塌落度值≥27 cm),以最终改善充填体强度。