基于DEM的变振幅等厚筛分粒群运动学特性及参数作用机制

,, ,,,段晨

(1. 中国矿业大学化工学院,江苏徐州221116; 2. 北京矿冶科技集团有限公司矿物加工科学与技术国家重点实验室,北京100160)

选煤是实现煤炭资源高效清洁利用的基础,筛分作业是选煤技术中重要的环节[1]。在工业生产中,振动筛通过振动作用使混合粒群松散、分层和透筛,最终实现粗细颗粒分离[2]。

等振幅振动筛分过程中,在筛面入料端粒群堆积,筛面利用率低,筛分效果差[3-4]。为了解决等振幅筛分过程存在的上述问题,Burstlein[5]基于粒群运动理论提出等厚筛分技术。等厚筛分是指通过调节筛体的工艺参数(筛面倾角、振幅等)调控筛面颗粒的运动速度,以实现筛分过程中筛上料层沿着料流方向均匀分布且近似等厚。等厚筛分设备主要分为多段变倾角等厚筛(如香蕉筛)和多轴激励变振幅等厚筛(如变轨迹等厚筛)[6-8]。Cleary等[9]采用离散元法(DEM)对香蕉筛的筛分过程中的粗粒颗粒之间松散和分层透筛进行了分析研究。Dong等[10]、Jahani等[11]对3段式和5段式香蕉筛的筛分过程进行了离散元数值模拟,研究工艺参数和筛体参数对筛分效果的影响。Zhao等[12]利用DEM研究等厚筛分过程达到稳定状态时,筛面料层的变化及颗粒速度的分布规律。江海深等[13-15]分析工艺参数对大跨距变振幅等厚筛分效果的影响显著性与交互作用。

许多学者对各类振动筛分设备的筛分过程开展了数值模拟,但对于变振幅等厚筛分的数值模拟研究却很少。此外,目前关于数值模拟的学术论文中选用颗粒模型时,均采用较少的几个粒级来代替较宽粒级的物料,缺乏代表性,尤其是在细粒级筛分模拟时。故此,本文中基于DEM对变振幅等厚筛分过程进行数值模拟,并对等振幅和变振幅筛分过程中的粒群整体分布特性进行对比分析,结合粒群的运动学特性,揭示变振幅等厚筛分强化粒群透筛机理; 以筛分效率和错配物的含量作为评价指标,探究激振频率、振幅差、给料速度对变振幅等厚筛的筛分效果的影响规律,探寻确定最佳的工艺参数。

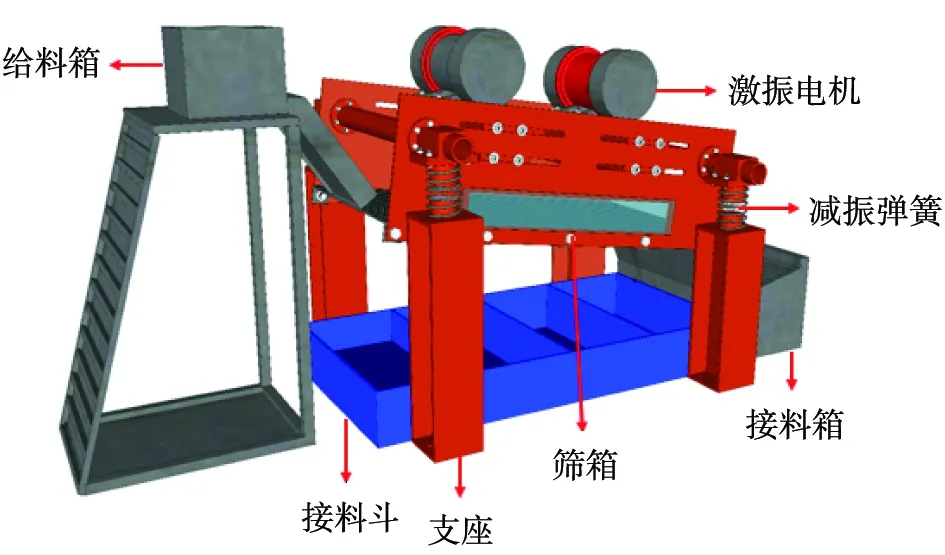

1 试验系统

变振幅等厚筛试验系统示意图如图1所示,主要由激振电机、筛箱、减振弹簧、支座、接料箱、给料箱、接料斗组成。

图1 变振幅等厚筛试验系统示意图Fig.1 Schematic diagram of the variable amplitude equal thickness screen experimental system

定义筛分效率和错配物含量为

η=Ec+Ef-100,

(1)

Mo=Mc+Mf,

(2)

式中,η为筛分效率,%;Ec、Ef分别为粗粒物正配效率、细粒物正配效率,%;Mo为错配物总量,%;Mc、Mf分别为筛上产品中错配物含量(即粗粒产品中的细粒物占入料量的质量分数)、筛下产品中错配物含量(即细粒产品中的粗粒物占入料量的质量分数),%。

变振幅等厚筛分数值模拟如图2所示。模拟采用的是4段变振幅筛面,筛面振幅从入料端到出料端呈现出递减的趋势,且相邻的两筛面振幅之差,即振幅差均相等。振幅差及平均振幅的表达式分别为

AⅠ-AⅡ=AⅡ-AⅢ=AⅢ-AⅣ,

(3)

(4)

图2 变振幅等厚筛分的数值模拟Fig.2 Numerical simulation of variable amplitude equal thickness screening

在变振幅等厚筛分过程中,粒群的粒度特性对筛分的效果具有较大的影响,数值模拟所使用粒群颗粒的粒度范围为3~13 mm。当分级粒度为6 mm时,根据颗粒粒度与分级粒度的相对大小,可以将粒群分为粗颗粒、阻碍颗粒、难筛颗粒、易筛颗粒,粒群颗粒粒级范围如表1所示。模拟所采用的模型几何与工艺参数、模型物理学参数分别如表2和3所示。

表1 粒群颗粒粒级范围Tab.1 Particle size range of materials

表2 模型几何与工艺参数Tab.2 Model geometry and process parameters

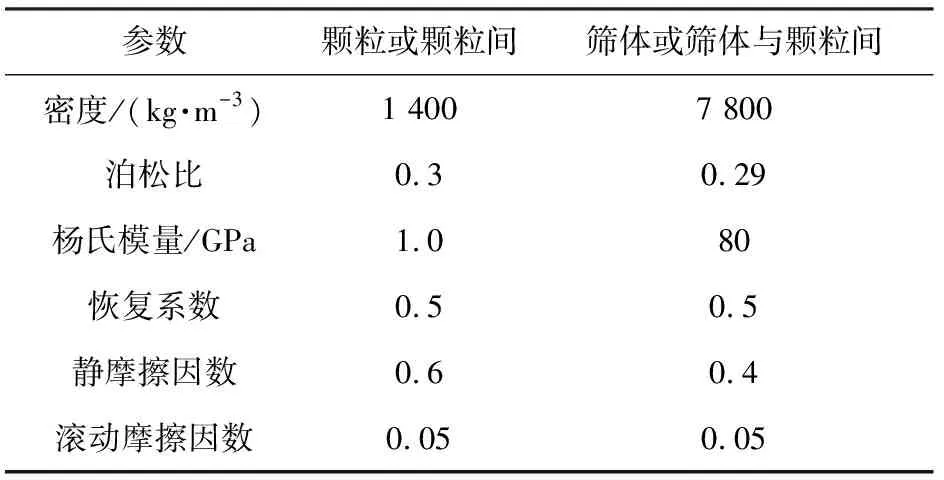

表3 模型物理学参数Tab.3 Model physical parameters

2 试验结果与讨论

2.1 颗粒运动特性分析

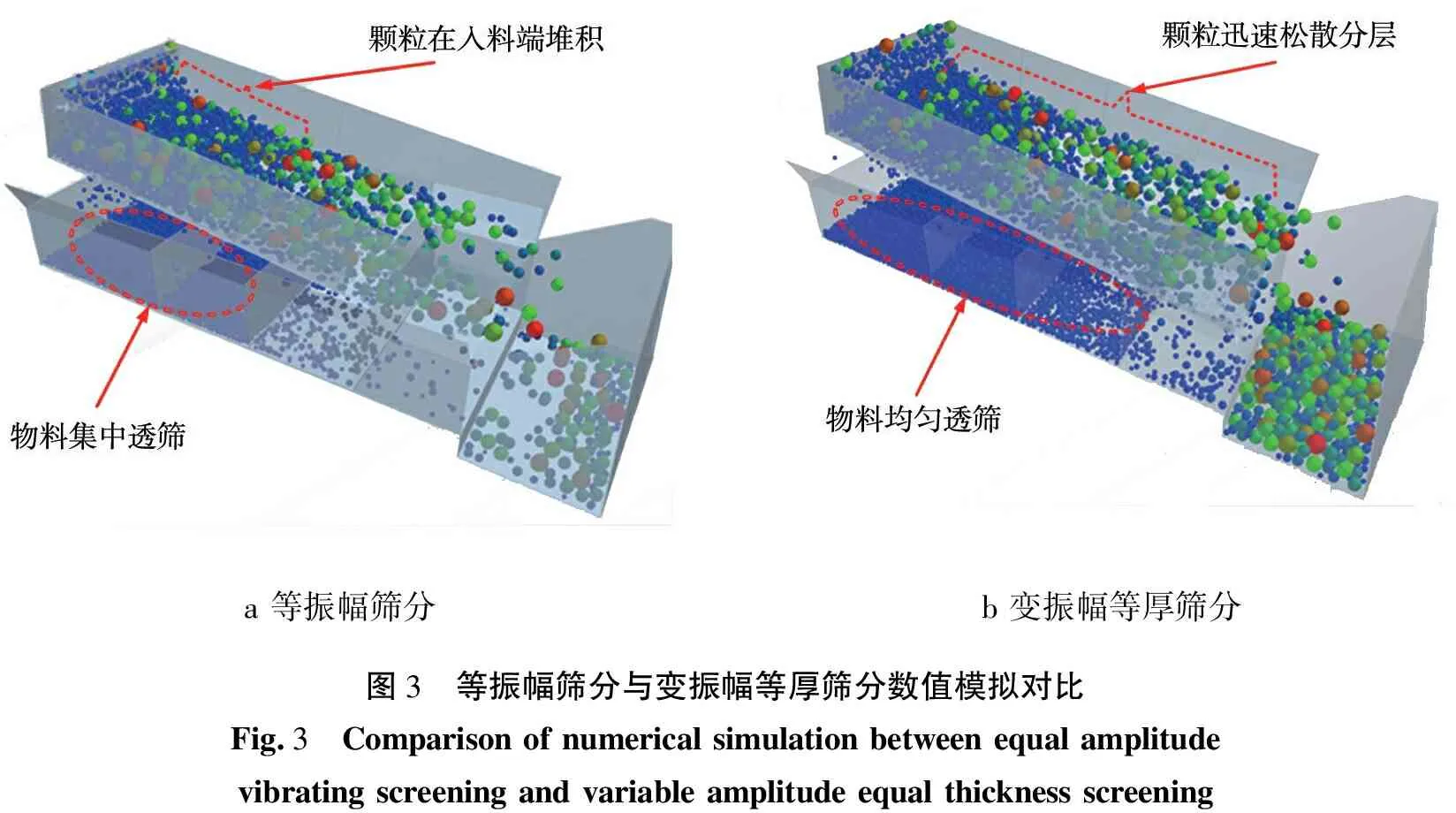

等振幅筛分和变振幅等厚筛分数值模拟对比如图3所示。颗粒粒度≤6 mm为SP颗粒(小颗粒),颗粒粒度>6 mm为LP颗粒(即大颗粒),从图3a中可以看出,等振幅筛分过程中粒群以一定的速率由入料端持续给入,最先到达筛面的一批粒群中细颗粒与筛面充分接触大量集中透筛,给料过程中下落的粒群与被抛起未透筛的粒群发生碰撞,粒群运移速度慢,在入料端出现堆积现象;从图3b中可以看出,变振幅等厚筛分入料端振幅较大,使粒群迅速松散,粒群运动速度快,在筛面上快速铺展,有效克服了粒群的堆积,此外,出料端的振幅较小,粒群在该区域筛面上停留时间长,细颗粒粒群得到充分透筛,筛分效果好。

等振幅筛分与变振幅等厚筛分颗粒运动轨迹如图4所示。从图4a可以看出,等振幅筛分各段筛面振幅相同,粒群受到抛射强度一致,等振幅筛分粒群在入料端堆积严重,松散效果差,粒群分布不均匀,筛面利用率低,在出料端出现返混现象,筛分效果差。

从图4b可以看出,变振幅等厚筛分入料端振幅大,颗粒受到的抛射强度也大,强化了粒群的松散,颗粒被抛起的高度高,粒群在筛面运动剧烈而快速呈现松散状态,筛上粒群近似等厚分布。出料端振幅小,粒群颗粒受到的抛射强度较小,难筛颗粒有充分时间与筛面接触,加大了其透筛概率。

a 等振幅筛分b 变振幅等厚筛分图3 等振幅筛分与变振幅等厚筛分数值模拟对比Fig.3 Comparison of numerical simulation between equal amplitude vibrating screening and variable amplitude equal thickness screening

a 等振幅筛分

b 变振幅等厚筛分图4 等振幅筛分与变振幅等厚筛分颗粒运动轨迹Fig.4 Trajectory of particles during equal amplitude screening and variable amplitude equal thickness screening

等振幅筛分和变振幅等厚筛分筛上颗粒质量分布变化规律如图5所示。

图5 等振幅筛分与变振幅等厚筛分颗粒质量变化规律Fig.5 Variation rule of particle size in variable amplitude equal thickness screen and equal amplitude screen

等振幅筛分过程中,筛上颗粒质量从入料端到出料端逐渐降低,粒群空间分布不均,难筛颗粒的质量减小幅度较低,阻碍颗粒减小幅度较大。变振幅筛分过程中,筛上颗粒质量从入料端到出料端差异较小,粒群厚度均匀,难筛颗粒质量从入料端到出料端略微降低,阻碍颗粒质量则略微增大。

2.2 激振频率对筛分效果的影响

筛体振幅的大小直接影响颗粒群松散分层效果、运移速度及筛分时间,进而影响粒群的筛分效果。为了研究激振频率对变振幅等厚筛分效果的影响规律,试验时,平均振幅为2.75 mm,激振频率取值为14、15、16、17、18 Hz。

图6为不同激振频率条件下变振幅等厚筛分效率及错配物含量曲线。

a 筛分效率

b 错配物含量图6 不同激振频率条件下变振幅等厚 筛分效率及错配物含量曲线Fig.6 Variable amplitude equal thickness screening efficiency and mismatch content curve under different excitation frequencies

从图6a和6b中可以看出,随着激振频率的增加,细粒物正配效率逐渐减小,粗粒物正配效率逐渐增大,筛分效率呈先增加后减少,错配物总量先减少后增加。筛分效率在78.54%~82.72%之间,当激振频率为16 Hz时,筛分效率达到最大值为82.72%,此时错配物总量为17.39%。这是因为随着激振频率的增加,筛面振动强度增大,强化了粒群松散,其运移速度增大,减少了粒群在筛面上的停留时间,使得粗粒物正配效率增加。同时,细粒物透筛量略微减小,更多的小于筛分粒度的颗粒未能透筛而成为筛上产物,细粒物正配效率减少,整体上随着激振频率的增大,筛分效率呈现先增加后减少的变化规律。

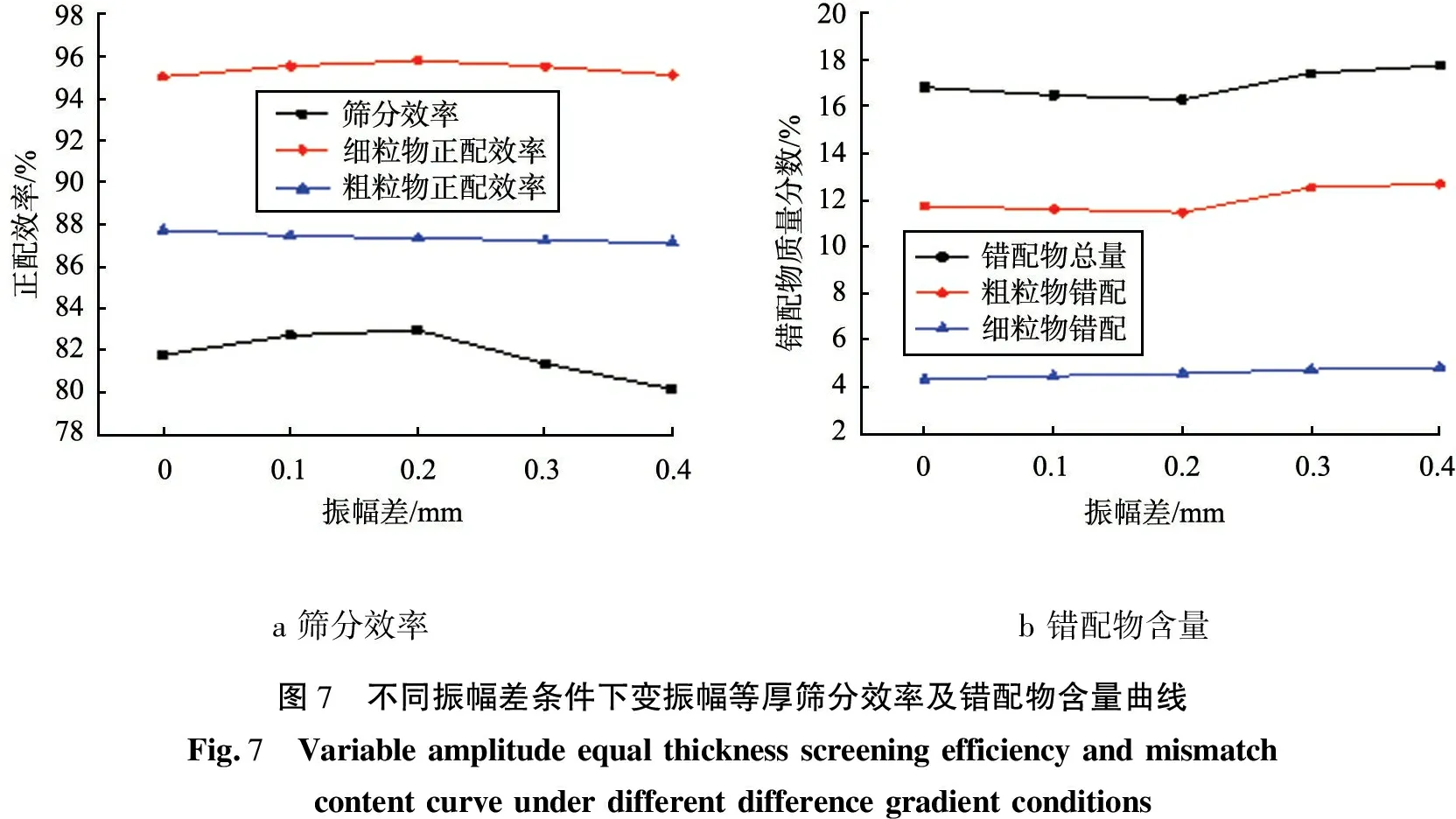

2.3 振幅差对筛分效果的影响

相邻筛面的振幅差会引起筛面粒群的运移速度及厚度的分布变化,进而对筛分效果产生作用。为了研究振幅差对变振幅等厚筛分效果的影响规律,试验时,平均振幅为2.75 mm,激振频率为16 Hz,振幅差取值为0、0.1、0.2、0.3、0.4 mm。

图7为不同振幅差条件下变振幅等厚筛分效率及错配物含量曲线。

a 筛分效率b 错配物含量图7 不同振幅差条件下变振幅等厚筛分效率及错配物含量曲线Fig.7 Variable amplitude equal thickness screening efficiency and mismatch content curve under different difference gradient conditions

从图7a和7b中可以看出,随着振幅差的增加,筛分效率呈先增加后减少,错配物总量先减少后增加。筛分效率在80.16%~82.97%之间,当振幅差为0.2 mm时,筛分效率达到最大值82.97%,此时错配物总量为17.39%。这是因为随着振幅差的增加,筛体入料端振幅与振动强度逐渐增大,减轻了入料的堆积,强化了粒群的松散与运移,粒群快速运移,出料端振幅与振动强度减小,增加了出料端难筛颗粒、阻碍颗粒的透筛时间,整体上筛分效率增大,总错配物含量减小。当振幅差达到0.2 mm,粒群趋于等厚,筛分效果最佳,当振幅差继续增大时,出料端料层厚度变厚,产生堆积,颗粒分层透筛效果变差,整体筛分效率减小,错配物含量增大,筛分效果变差。

2.4 给料速度对筛分效果的影响

给料速度决定着振动筛的处理能力,对粒群的分层及透筛效果产生显著影响。给料速度过小,振动筛处理能力小,无法满足选煤厂大规模生产要求;给料速度过大,大量细颗粒粒群难以透筛,筛分效果差,因此,有必要对其开展研究。试验时,激振频率为16 Hz,振幅差为0.2 mm,给料速度取值为0.3、0.4、0.5、0.6、0.7 kg/s。

图8为不同给料速率条件下变振幅等厚筛分效率及错配物含量曲线。从图8a和8b中可看出,随着给料速率的增加,细粒物正配效率逐渐减小,粗粒物正配效率逐渐增大,筛分效率呈先增加后减少,错配物总量先减少后增加。筛分效率在81.14%~83.72%之间,当给料速率为0.5 kg/s,筛分效率达到最大值为83.72%。

这是因为随着给料速率增加,粒群在筛面上的厚度增加,松散分层效果差,细粒物穿过粗粒粒群层到达筛面,并透筛成为筛下物的概率减小,细粒物正配效率逐渐减小,粗颗粒粒群透筛量减小,因而粗颗粒正配效率增大,整体上筛分效率呈先增加后减少变化规律。

a 筛分效率

b 错配物含量图8 不同给料速率条件下变振幅等厚 筛分效率及错配物含量曲线Fig.8 Variable amplitude equal thickness screening efficiency and mismatch content curve under different feeding speed conditions

3 结论

基于离散元法对变振幅等厚筛分过程进行数值模拟研究,并分析激振频率、振幅差、给料速率等工艺参数对变振幅等厚筛分效果的影响。变振幅等厚筛其入料端振幅大,粒群松散效果好,快速运移,出料端振幅小,粒群停留时间长,强化了难筛颗粒的透筛效果,筛上粒群整体上呈近似等厚,较等振幅筛分具有明显优势。激振频率、振幅差、给料速率均会粒群运动特性与空间分布产生重要作用,进而对变振幅等厚筛分效果产生影响。

单因素逐项试验结果发现,当激振频率为16 Hz、振幅差0.2 mm、给料速率0.5 kg/s时,变振幅等厚筛筛分效果最佳,筛分效率为83.72%。